二、汽车工业“十一五”期间有待解决的问题

中国汽车工业“十五”期间,面对加入WTO的挑战,取得了令世人瞩目的成绩,但也存在着一些突出问题,有待“十一五”期间予以解决。只有克服这些问题的负面影响,中国汽车工业才能在科学发展观指导下,在“十一五”期间实现可持续的健康发展。“十一五”期间,中国汽车工业发展有待解决的主要问题有:

1.自主创新能力形成有待加速

“十五”期间,中国汽车工业虽然在自主开发方面有所作为,但是总体上仍然不能令人满意。1998~2004年,全行业研发投入占当年销售收入的比例为1.3%~1.8%,研发投入绝对量不断加大,但占销售收入的比例没有明显增加。2004年,包括三大集团在内的主要骨干企业的这一比例约为1%~3%,与跨国公司普遍达到的5%~6%的比例差距较大。

在技术能力上,目前我国厂家不具有中高档轿车的完整开发能力。中高档轿车基本上是外国品牌。低档轿车的开发水平也不高。

尤其值得注意的是,汽车工业的基础——零部件产业技术发展缓慢。在我国境内,本土零部件公司的专利拥有量仅占总量的22%,其余78%为跨国汽车零部件企业所有。[5]我国汽车零部件企业的技术开发活动,主要是满足整车适应性改进开发和新产品推出的需要,基础研发、同步开发、超前开发和系统开发能力基本上不具备。

汽车零部件企业具有某些中低附加值产品的开发能力;在汽车关键零部件的技术开发方面具有一定能力,但是与国际先进水平差距甚大。许多关键零部件仅仅是对外国产品的仿制。以汽车发动机为例,中国汽车零部件企业开发的最先进发动机排放只能达到欧Ⅲ标准,而发达国家则已经是欧Ⅳ标准。中国汽车企业批量生产的发动机只相当于国际20世纪90年代的水平。大型模具及重要装备仍依赖进口。

高水平技术人才仍然不足,技术人才结构仍不合理。缺乏站在世界汽车工业最前沿的、高水平的技术开发领军人物;缺少掌握专项技术的专门人才,技术不精和知识面不够完整都影响了产品开发的质量。某些企业已经形成了对跨国公司的技术依赖,只注意引进产品的生产,忽视自主开发与自主品牌,导致技术人才流失。

2.企业机制与能力仍然有待改善

我国汽车工业的主要大企业已经在不同程度上合资或改为股份制,但仍存在着机制僵化,企业办社会等问题。与民营企业相比,劳动生产率比较低。

由于我国工业发展在整体上能源、资源越来越依赖于国际市场,我国汽车企业的经营环境已经在不同程度上国际化了,但是经营能力相对滞后,普遍缺乏国际经营能力。中小企业经营管理水平仍普遍比较低。

我国汽车企业在生产环节的管理水平逐步与国际大公司接近,但在开发、售后服务、物流管理、汽车金融等方面的经营管理水平差距较大。

3.面临越来越严重的能源、资源、环境约束

“十五”末期,我国汽车工业面临着越来越严峻的能源、资源、环境约束。由于我国汽车工业对能源、资源、环境方面的挑战反应不得力,再加上市场竞争激烈,导致利润持续下降。2005年,汽车工业利润呈负增长,在机械工业中汽车工业利润率只居于中等水平。

2005年,中国汽车工业企业生产用电力、水、气仍然偏紧,价格仍然呈上升趋势。为了应对这一情况,各个企业采取了比较严格的节约措施。2005年第二季度以来随着国际铁矿石价格暴涨,宝钢的汽车用钢材每吨价格普遍上涨600~800元。2005年全行业产品销售成本的增长始终高于产品销售收入的增长,盈利下滑明显。2005年8月上旬国内成品油平均价格比年初上涨21%,比2004年同期上涨20%。由于上游产品涨价,使汽车工业企业(尤其是轿车生产企业)不得不在持续降价的同时,消化由于原材料、能源涨价造成的产品成本上涨。

(1)能源约束。中国石油的50%用于汽车消费。原油进口的55%左右来自动荡不安的中东地区。随着我国汽车燃油消费的增长,不仅从战略上增加了我国整体的国家安全成本,而且使汽车工业对国际油价波动日益敏感。高昂的油价成为当今汽车消费者购车时主要考虑因素之一。2005年,价格在15万元以下的轿车共销售194.74万辆,占轿车销量总量的69.86%。[6]5万元以下轿车占轿车销售总量的21.68%。石油安全保障与石油价格对汽车工业发展的约束越来越明显。

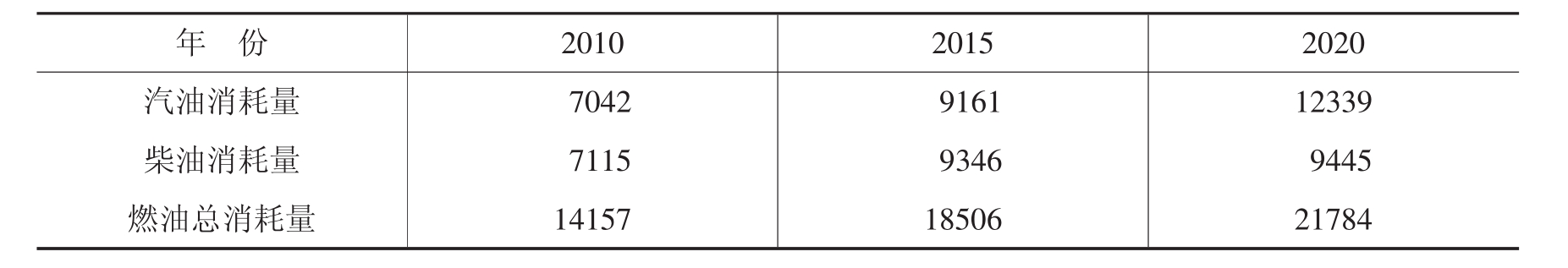

汽车是我国石油消耗的最主要领域。根据预测,2020年中国石油产量约为1.85亿吨,而仅汽车工业耗油量即达2.18亿吨(见表20-1)。如果不在改进能源利用效率方面做出巨大努力,我国石油供需缺口会越来越大,不仅影响全社会能源供应,而且会对国家经济安全产生巨大影响。目前我国轿车普及率为3.4辆/百人,按照目前百公里油耗,我国轿车普及率接近发达国家平均水平时,石油供应绝对难以保证。未来5~10年,我国汽车生产增长1倍,汽车能源只能增长50%。2003年我国汽车单车年耗能2.5吨,比美国的1.9吨、德国的1.2吨、日本的1.07吨分别高出31.6%、108.3%、133.6%。[7]

表20-1 2010~2020年中国汽车工业石油消耗量预测 单位:万吨

资料来源:广州汽车工业集团有限公司、中国汽车技术研究中心研究报告。

(2)资源约束。钢材对汽车工业的约束主要表现为:总量上我国汽车生产所需钢材(尤其是高附加值的薄板、高强度钢材)相当程度上依靠进口。宝钢、武钢和鞍钢等企业生产的汽车用钢板还不足国内总需求的50%。2005年国内钢材价格总体上相对平稳。但由于品种、水平、质量难以满足汽车工业发展的需要,国内汽车企业不得不使用进口中高端钢材,使生产成本增加。

高强度钢板在汽车中的应用逐年增加。我国钢铁工业高强度合金钢生产能力尚在形成过程中,难以满足我国汽车工业的需要。某些用于汽车关键零部件的特殊钢材,还依靠进口。

有色金属是汽车工业发展的重要原材料,随着汽车工业技术进步,有色金属对汽车工业影响越来越大。汽车工业应用的有色金属主要是铝、镁、铜、锌、钛等。我国汽车工业对铝、镁、铜、锌、钛等有色金属的应用呈现日益上升趋势。但国内企业在品种、水平、规格、质量等方面尚难以满足汽车生产的需要。

我国汽车塑料使用量逐年增加。我国已可以生产大部分普通车用塑料及基本原料。但我国汽车零部件专用塑料在相当程度上依赖进口。国内企业生产技术落后,规模小,产品牌号少,性能、质量难以达到要求。汽车用塑料的回收、再利用刚刚起步。

我国汽车工业迅猛发展,带动了轮胎产量大幅增长。目前我国已取代美国成为全球最大的天然橡胶消费国。我国是全球最大的天然橡胶进口国。我国天然橡胶生产成本高,所产橡胶强度不够,优良品种开发缺乏。由于天然橡胶供应受到进口关税限制,国内汽车厂商不得不转向使用国产胶,使本来已经较高的国内天然橡胶价格逐步提高。

我国汽车专用合成橡胶品种少、质量不稳定、性能往往达不到要求,有些则不能生产。大部分高性能特种合成橡胶主要依靠进口。

从中长期看,我国汽车工业面临着能源、原材料价格不断上涨的局面。在原材料中,我国资源供应能够得到充分保证的种类,随着我国工业水平提高,生产规模扩大,约束可能有所缓和;我国资源供应紧张(例如,铁矿石)的种类,约束则会逐步增加。能源方面的约束则刚性较强,能源约束的缓和取决于技术进步和能源的结构调整。

(3)环境约束。“十五”期间,汽车对环境的影响已经成为政府和公众非常关注的问题。2004年全国汽车污染物呈增加趋势,碳氧化合物、一氧化碳和氮氧化合物排放量已经分别达到836.1万吨、3639.8万吨和549.2万吨。汽车单车排放量普遍高于发达国家。由于交通堵塞,导致汽车燃油消耗比正常时高12%,车速越慢,油耗越高,污染越严重。[8]

汽车排放的NOX和挥发物,使城市光化学污染日益严重。在北京、南宁、深圳等大城市已经出现了光化学烟雾事件。汽车排放的颗粒物在城市颗粒物排放中占20%~30%左右。由于汽车噪声达不到国家标准,公众投诉增加。

按照目前排放水平测算,到2010年大中城市的汽车污染综合分担率将上升到79%左右。环境对汽车工业的制约将更加严峻。[9]

2003年末,我国拥有城市道路总计20.8万公里,道路面积31.6亿平方米,城市建成区路网密度7.35公里/平方公里。城市人均道路面积9.34平方米。与一般发达国家20~40平方米相比,仅为1/2~1/4。随着我国大中城市汽车保有量迅速增长,出现了车流集中,城市道路网平均负荷率高,堵塞严重、停车场严重不足等问题,大城市中心地带的交通达到饱和状态。

我国汽车平均使用率高达80%,大大高于发达国家,这也加剧了城市交通的拥挤。以北京为例,目前主要干道饱和度已经达到90%,交通高峰时平均车速仅为11公里。到2004年底,北京市各类夜间停车位加起来不过90多万个,与220万汽车保有量相比严重不足。

4.产业组织结构调整缓慢

“十五”期间,中国汽车工业产业组织结构虽然有一定改善,但仍然很不合理。全行业整车生产厂家仍然有120余家。由于市场仍然在以较快速度扩大,再加上地方政府的保护,汽车工业退出机制仍不能发挥作用。

2005年中国汽车工业中有20余家产量几乎为0。除基本不生产的厂家外,2005年前10个月,汽车产量在1000辆以下的厂家有18家。[10]这些厂家仍然存在,很大一个原因就是地方政府为维持本地区在国家汽车生产目录上的存在,实行保护措施。2005年中国汽车工业总产量与丰田汽车公司相比仍然存在很大差距。2005年丰田汽车公司的产量为723万辆。

汽车零部件企业约5000家左右,普遍规模偏小,产业集中度低,总体技术水平不高,技术开发能力严重落后。有能力成为主要整车厂(包括跨国公司)二级供应商的厂家不多,大部分只具备成为三级供应商的能力。主流厂商是近千家“三资”企业。据统计,2003年,仅德尔福、电装、博世三家世界级零部件巨头,在中国的市场份额就占了14%,他们在华的独资、合资企业不过几十家,尚不足国内汽车零部件企业总数的1%。

5.产品结构不合理

在载货车领域,柴油车比例仍然有待提高;在轿车领域,中高档轿车比例过高,中小排量轿车比例偏低。1.6~2.0L轿车占市场份额的50%;1.0~1.5L轿车占市场份额的26%;1.0L以下的轿车只占市场份额的约6%。这种产品结构与我国能源供应条件严重不符。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。