子任务三 氨基酸的提取分离

氨基酸的提取分离首先要进行蛋白质水解,然后将水解出的氨基酸分离出来,最后进行结晶精制,即可获得有用的制品。

一、蛋白质水解分离

(一)蛋白质水解

蛋白质水解法是最早建立起来的生产氨基酸的方法。它是以蛋白质为原料,经酸、碱或蛋白水解酶水解后,再分离纯化各种氨基酸的工艺过程,简称水解法。

蛋白质水解法可分为三类:酸水解法、碱水解法和酶水解法。

1.酸水解法

用酸水解蛋白质时,通常加6~10mol/L盐酸(4mol/L硫酸或1.8~2倍30%的工业盐酸),在110℃~120℃条件下,水解12~24h,然后去除酸,得到各种氨基酸的混合物。

这种方法的优点是水解完全彻底,不引起氨基酸的消旋作用,所得到的氨基酸全是L型。但此法也有一定的缺点,比如这种方法得到的氨基酸中色氨酸全被破坏,丝氨酸和酪氨酸部分被破坏,腐蚀设备,劳动条件差,产生大量废物。此方法到目前为止仍是工业生产常用的方法。

2.碱水解法

在生产中,常用6mol/L NaOH或2mol/LBa(OH)2,在100℃条件下,水解6h。

这种方法的优点是水解完全,色氨酸不被破坏,不腐蚀设备。缺点是氨基酸可发生消旋作用,丝氨酸、苏氨酸、精氨酸、胱氨酸等大部分被破坏,因此很少用此法来提取氨基酸。

3.酶水解法

在生产中,常用胰酶或胰浆、微生物蛋白酶等,在适当的pH、温度、一定的时间和酶浓度下水解蛋白质。

这种方法的优点是反应条件温和,氨基酸不被破坏,不发生消旋作用,设备简单,劳动条件较好。缺点是水解不完全,中间产物如肽类较多,一般时间较长,易污染。此法常用于制备蛋白胨、水解蛋白,在氨基酸生产中用得较少。

(二)氨基酸的分离

氨基酸的分离可采用沉淀法、离子交换法、溶剂萃取法、反向微胶团萃取法、液膜萃取和电渗析等方法,其中最常用的是离子交换法。近年来,新的氨基酸分离提纯方法的研究十分活跃,报道最多的是反应萃取、反向微胶团萃取和液膜萃取等。

1.沉淀法

沉淀法是最古老的分离、纯化方法,目前仍广泛应用在工业上和实验室中。它是利用某种沉淀剂使所需要提取的物质在溶液中的溶解度降低而形成沉淀的过程。该方法具有简单、方便、经济和浓缩倍数高的优点。氨基酸工业中常用的沉淀法有等电点沉淀法,特殊试剂沉淀法和有机溶剂沉淀法。

(1)利用氨基酸的溶解度分离或等电点沉淀法

在生产中常利用各种氨基酸在水和乙醇等溶剂中溶解度的差异,将氨基酸彼此分离。如胱氨酸和酪氨酸在水中极难溶解,而其他氨基酸则比较易溶;酪氨酸在热水中溶解度大,而胱氨酸则无大差别。根据此性质,即可把它们分离出来,并且互相分开。另外,由于氨基酸在等电点时溶解度最小,最容易析出沉淀,所以利用溶解度法分离氨基酸时,也常结合等电点沉淀法。

目前国内的味精厂提取谷氨酸多采用低温一次等电点法。它是根据谷氨酸的溶解度随温度降低而减小的性质制定的。采用此工艺具有操作简便、设备少、废水量少、节约酸碱用量、成本较低、一次提取率可达78%的优点。但低温等电点法终点温度为0℃~5℃,而如果操作在较低温度下形成晶体不当往往较小。

(2)特殊试剂沉淀法

某些氨基酸可以与一些有机或无机化合物结合,形成结晶性衍生物沉淀,利用这种性质向混合氨基酸溶液中加入特定的沉淀剂,使目标氨基酸与沉淀剂沉淀下来,达到与其他氨基酸分离的目的。

例如,缬氨酸与苯甲醛在碱性和低温条件下,可缩合成溶解度很小的苯亚甲基精氨酸,分离这种沉淀,用盐酸水解除去苯甲醛,即可得精氨酸盐酸盐;亮氨酸与邻-二甲苯-4-磺酸反应,生成亮氨酸的磺酸盐,后者与氨水反应得到亮氨酸;组氨酸与氯化汞作用生成组氨酸汞盐的沉淀,再经处理就可得到组氨酸。

特殊试剂沉淀法虽然操作简单、选择性强,但是由于沉淀剂回收困难,废液排放污染严重,残留沉淀剂的毒性等原因已逐渐被其他方法取代。

2.离子交换法

离子交换法是利用不溶性高分子化合物(即离子交换树脂)对不同氨基酸吸附能力的差异对氨基酸混合物进行分组或实现单一成分的分离。

离子交换树脂是一种具有离子交换能力的高分子化合物。它不溶于水、酸和碱,也不溶于普通的有机溶剂,化学性质稳定。离子交换树脂作为固定相,本身具有正离子或负离子基团,和这些离子相结合的不同离子是可电离的交换基团(或称功能基团)。在离子交换过程中,溶液中的离子自溶液中扩散到交换树脂的表面,然后穿过表面,又扩散到交换树脂颗粒内,这些离子与交换树脂中的离子互相交换,交换出来的离子扩散到交换树脂表面外,最后再扩散到溶液中去。这样,当溶液和树脂分离后,其组成都发生了变化,从而达到分离纯化的目的。

在生产中,在适当的pH条件下,如在pH= 5~6的蛋白质水解液中,碱性氨基酸解离成阳离子,酸性氨基酸就解离成阴离子,而中性氨基酸基本上呈电中性。选择适当的交换树脂,就能实现单一的或者分组的选择性吸附。然后用不同pH值的洗脱液,可把各种氨基酸分别洗脱下来。国内的许多研究单位及胱氨酸生产单位进行了大量的关于离子交换法从蛋白质水解液中提取氨基酸工艺的研究。廖戎对采用201×7型阴离子交换树脂直接从发酵液中提取谷氨酸的可行性进行了试验研究,谷氨酸收率为97.5%。日本味之素公司研究的氨基酸提纯技术采用逆流连续多级交换,可以大大减少树脂用量和洗涤树脂用水量。

离子交换法提取氨基酸处理量大,工艺较成熟。但由于该法是利用各种氨基酸之间等电点的差异,所以只有当欲被分离的混合氨基酸之间的等电点相差较大时才能较好地分开,对于等电点相近的混合氨基酸只能部分得以分开或根本就难以分离。另外,氨基酸离子在树脂中的扩散速度较慢,因此在分离时一方面要求料液的流速较低,另一方面对于氨基酸浓度较高的料液在上离子交换柱前还要进行稀释,这就必然导致所需的设备太大。

3.萃取法

(1)反应萃取

反应萃取就是选择适当的反应萃取剂,其解离出来的离子与氨基酸解离出来的离子发生反应,生成可以溶于有机相的萃取配合物,从而使氨基酸从水相进入有机相。由于萃取剂与不同的氨基酸反应形成性质不同的萃合物,扩大了那些性质相近的氨基酸的性质差别,从而达到彼此分离和提纯的目的。

迄今为止,人们采用了两种不同形式的反应萃取剂,一类是在低pH值下萃取氨基酸阳离子,以酸性磷氧类萃取剂最为典型,如二(2-乙基-己基)磷酸、十二烷基磷酸、十二烷基苯磺酸等。且当这些萃取剂中添加诸如煤油、四氯化碳、苯、正辛烷、异戊醇时可增加分相速度。另一类是在高pH值下萃取氨基酸阴离子、季铵盐,如甲基三辛基氯化铵是典型的阴离子萃取剂。

(2)反向微胶团萃取

反向微胶团是溶在有机溶剂中的表面活性剂自发形成的纳米级的一种聚体,表面活性剂的极性尾在外与非极性的有机溶剂接触,而极性头则排列在内形成极性核,极性核溶于水后就形成了“水池”。当含有氨基酸的水溶液与含反相微胶团的有机溶剂相混合时,氨基酸以带电离子状态进入反相微胶团的“水池”内或微胶团球粒的界面分子膜层内而被分离。

将氨基酸从反向微胶团内部反萃取用的是离子强度更大的盐溶液,所以反萃液尚需进一步将氨基酸与无机盐分离,才能得到纯的氨基酸。到目前为止大多数研究的只是适用于低盐浓度的氨基酸料液如发酵液,对于同时含有多种氨基酸且盐浓度高的料液如胱氨酸母液则不能适用。翁连进等人用一种萃取能力更强的反胶团在盐浓度高达4.5mol/L的胱氨酸母液中取得令人满意的萃取率,并开发了从胱氨酸母液中提取精氨酸工艺。

(3)液膜萃取

液膜萃取也称液膜分离,是将第三种液体展成膜状以便隔开两个液相,利用液膜的选择透过性,使料液中的某些组分透过液膜进入接受液,然后将三者各自分开,从而实现料液组分的分离。液膜分离过程是由三个液相所形成的两个相界面上的传质分离过程,实质上是萃取与反萃取的结合。

乳状液膜萃取法提取氨基酸是一种具有工业应用前景的分离氨基酸的新方法,它具有膜分离技术的优点,在常温下操作,能耗少,又不像固体膜需要高压操作,存在膜污染老化而需经常清洗、维修和更换的麻烦。但是,目前大多数研究仍处于实验室阶段,未见工业报道。

4.吸附法

吸附法是利用恰当的吸附剂,在一定的pH条件下,使混合液中氨基酸被吸附剂吸附,然后再用适当的洗脱剂将吸附的氨基酸从吸附剂上解吸下来,达到浓缩和提纯的目的。常用的吸附剂有高岭土、氧化铝、酸性白土等无机吸附剂。

吸附法一般具有以下优点:①不用或少用有机溶剂;②操作简便、安全,设备简单;③吸附过程pH变化小。但是吸附法的选择性差,收率低,特别是一些无机吸附剂性能不稳定,不能连续操作,劳动强度大,尤其活性炭影响环境卫生,所以吸附法曾有一段时间很少采用,几乎被其他方法所代替,但随着大孔网状聚合物吸附剂的合成和不断发展,吸附法又重新被人们重视。

(三)氨基酸的精制

为了提纯分离的氨基酸,常采用结晶的方法来提高纯度。在实际操作中,要根据氨基酸的溶解度和等电点性质选择条件,为了使结晶顺利,常使被分离的氨基酸溶液的pH保持在等电点附近。

二、氨基酸的提取实例

1.工艺流程

大豆饼→预处理→酸解→脱色、过滤→滤液→浓缩→沉淀、过滤→烘干→产品→鉴定

2.工艺要点

(1)预处理。将大豆饼(干燥)用研磨机研磨成粉末状,然后用60目筛子过筛,选取筛出的粉末为原料。

(2)酸解。将豆饼粕100g放入1 000mL的圆底烧瓶中,加入25%的盐酸溶液450mL,在110℃的水浴锅上回流6h,取出冷却。

(3)脱色、过滤。当溶液冷至室温时,用20g木素活性炭脱色,室温静置半小时,用吸滤法过滤,使滤液通过双层滤纸的布氏漏斗(用电动泵抽滤),再用15mL同浓度的盐酸冲洗烧瓶和洗涤纸上的剩余物,把淡黄色的滤液在减压下浓缩至110~150mL,防沸物以竹筷代替沸石。

(4)沉淀、过滤。将浓缩液放入-8℃的冰箱中静置24h,去除后过滤得粗晶体(Ⅰ)。过滤液继续在减压下浓缩至80~90mL,再在-8℃下放入冰箱中24h,取出过滤,得到粗晶体(Ⅱ)。这样反复浓缩,直至不产生晶体为止。

(5)烘干。将所有晶体混合在80℃真空干燥箱中烘干,称重,备用。

(6)鉴定。采用双缩脲反应判定产品中蛋白质是否完全水解。取1mL反应液置于试管中,加2滴茚三酮试剂加热至沸,有蓝色现象出现,鉴定反应液为蛋白质盐,即产物为目标化合物。

(二)玉米麸质中提取L-亮氨酸

1.工艺流程

玉米麸质→水解、过滤→滤液→赶酸→提取亮氨酸→脱色→过滤→浓缩→干燥→产品

2.工艺流程

(1)水解、过滤。取500g玉米麸质置于2 000mL三颈瓶中,加入1 000mL 6 mol/L盐酸,装上回流冷凝器和温度计,电热套加热,控制温度在110℃左右沸腾水解10h。水解完毕后冷却,真空泵过滤除去不溶性杂质,得滤液1 700g。

(2)赶酸。水解液必须减压赶酸,否则酸浓度太大,影响亮氨酸的沉淀,蒸馏出的稀盐酸可测定浓度后,补加浓盐酸,用于下次水解,以降低成本和减少环境污染。将水解液减压蒸馏,每次分别加入1 000mL水到水解液中,减压浓缩三次,得浓缩液500g。

(3)提取亮氨酸。将500g赶酸水解液置于1000mL烧杯中,边搅拌边缓缓加入60g邻二甲苯-4-磺酸沉淀剂,抽滤,用40mL 4mol/L的HCl洗涤,得沉淀,用25%的NH3·H2O氨解沉淀,过滤,得灰色粗产品。

(4)脱色、干燥。将粗产品置于2000mL烧杯中,加入1000mL水,3g活性炭脱色,过滤、浓缩、60℃真空干燥得产品。

(三)牡蛎中牛磺酸的提取

1.水煮法提取牡蛎中的牛磺酸

(1)提取工艺

牡蛎肉→匀浆、提取→滤液→除杂质→滤液→离子交换分离→结晶→定性鉴定

(2)工艺要点

①匀浆、提取。取牡蛎肉500g,用匀浆机匀浆,加入800mL水,煮沸5min,用六层纱布过滤,残渣再加适量水煮沸,用六层纱布过滤,合并两次滤液。

②除杂质。提取液中除含有牛磺酸外,还含有大量的强电解质盐类、蛋白质及多糖等物质,要用沉淀法去除蛋白质和多糖。将提取液浓缩至约180mL,加1∶1盐酸调pH值至3,出现大量沉淀,在4000r/min的转速下离心分离20min,分离沉淀,离心液用5mol/L氢氧化钠调pH至10,有碱性蛋白沉淀,再在4000r/min的转速下离心分离20min,去除沉淀,离心液用盐酸调pH值至4~5,待上柱。

③离子交换分离。去除蛋白质和多糖的提取液通过盐型离子交换树脂,用蒸馏水洗脱,强电解质盐类先于牛磺酸流出。使提取液通过50cm×3cm H+型强酸性树脂柱,蒸馏水洗脱,洗脱速度为10mL/min,洗脱液用薄层色谱法定性鉴别牛磺酸。

④结晶。合并牛磺酸收集液,减压浓缩至约10mL,加入3倍体积无水乙醇,置冰箱中过夜,即出现大量白色针状晶体。

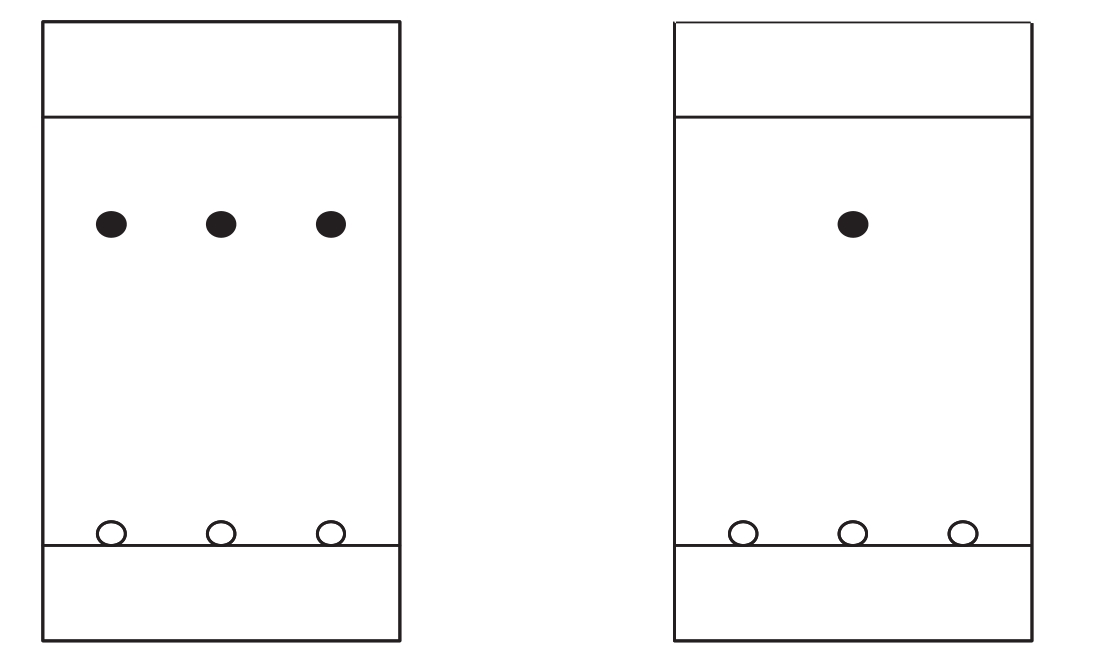

⑤定性鉴定。采用薄层色谱法定性检验牛磺酸。展开剂为乙醇:水= 7∶3,展距7cm;显色剂为2%茚三酮乙醇溶液,加热至斑点清晰,斑点颜色呈粉红色至紫红色。薄层板的展开情况如图3-1所示,左侧为洗脱液中含有牛磺酸的薄层板显色情况,右侧为洗脱液中不含有牛磺酸的薄层板显色情况(中间的点为标准牛磺酸点,两边为洗脱液点)。

图3-1 薄层板显色情况

2.酶解法提取牡蛎中的牛磺酸

(1)提取工艺

牡蛎肉→匀浆、提取→酶解→离子交换分离→结晶→定性鉴定

(2)工艺要点

①匀浆、提取。牡蛎肉500g,用匀浆机匀浆,加入800mL水,煮沸5min,用六层纱布过滤,残渣再加适量水煮沸,用六层纱布过滤,合并两次滤液。

②酶解。在提取液中加入1∶1的盐酸调pH值至5~6,在水浴中加热,使烧杯内液体达到一定温度,然后加入一定量的胰蛋白酶。水解一定时间后,加热至100℃灭酶10min,然后将水解液以4 000r/min离心20min得上清液,

③离子交换分离。调节上清液pH值至3,通过阳离子交换树脂(H+型,10mm×30mm)进行分离,并用蒸馏水洗脱,合并流出液。

④结晶。合并牛磺酸收集液,减压浓缩至约10mL,加入3倍体积无水乙醇,置冰箱中过夜,即出现大量白色针状晶体。

⑤定性鉴定。方法同上述“水煮法提取牡蛎中的牛磺酸”。

(四)胱氨酸的提取

1.提取工艺

废杂毛发(人发、猪毛)→清洗→水解→水解液→中和→胱氨酸粗品Ⅰ→溶解、脱色→胱氨酸滤液Ⅰ→中和→胱氨酸粗品Ⅱ→溶解、脱色→胱氨酸滤液Ⅱ→中和→L-胱氨酸晶体→去离子水洗涤、干燥→L-胱氨酸精品

2.工艺要点

(1)清洗脱脂。除去废杂毛内混杂的泥沙、石块、草木、铁杂物等,用1/2体积、60℃左右的热水,加少量30% NaOH溶液,调pH值至8.5~9,搅拌洗涤1~2h,滤去污水,再用清水冲洗几次,至冲洗液呈现中性为止(pH值6~7),滤干,放在通风处晒干或烘干备用。

(2)水解。按废杂毛∶30%工业盐酸=1∶2,先加入毛发到玻璃钢或搪瓷水解罐中,再加入盐酸。加料完毕,通蒸汽加热到70℃~80℃,间隙搅拌,使温度均匀升温到110℃时开始记温记时,每隔0.5h记温1次,在1~1.5h内升温至110℃左右(即罐温),以后继续维持罐压14.7kPa(气压490kPa),水解10h左右(用玻璃钢盘管加热,水解时间可缩短为6~7h),水解期间要有回流装置,保证水解度,使水解更完全。

(3)赶酸。水解完全后,停止回流,接真空泵减压蒸馏,于95℃左右赶酸,回收盐酸可作水解用酸。赶酸完毕,立即趁热过滤。这时过滤很困难,应先用玻璃布抽滤除去大的黑腐质,然后再用双层纱布抽滤,将滤液移到中和锅或缸中,滤液用1∶1的盐酸冲洗2~3次,冲洗液一并倒入中和锅或缸内,准备中和。

(4)中和Ⅰ。将过滤好的滤液趁热在搅拌下加入浓氨水,调整pH值达4.6时,减缓加氨液速度,直到pH值为4.8~5.0左右,停止搅拌,静置10~12h。用涤纶布过滤沉淀物,甩干或吊干,即得粗品Ⅰ。中和时温度应保持在40℃左右,而且要在0.5h内完成。

(5)脱色Ⅰ。称取适量的胱氨酸粗品,加入粗品量13%~14%的工业盐酸(质量分数为30%),加温70℃,搅拌溶解,等粗品全部溶解后,再加入适量活性炭粉(按每100kg粗品加4~5kg活性炭粉投料),加热到90℃~98℃,在此温度下恒温搅拌0.5h,然后过滤脱色液(回收活性炭粉,再生后可重用)。

(6)中和Ⅱ。将上述滤液加热到50℃~60℃,在搅拌下加入1∶1稀氨水溶液,静置,使结晶沉淀完全。虹吸上清液(可供回收胱氨酸和酪氨酸),底部沉淀滤干后可离心甩干,即得灰白色的胱氨酸粗品Ⅱ。

(7)脱色Ⅱ。秤取适量胱氨酸粗品Ⅱ,加入5倍量的1∶12的盐酸,加热到40℃时,加入5%骨炭粉(按粗品量加),升温到60℃保温搅拌1h,然后用布氏漏斗过滤,滤液再经3号重熔漏斗过滤,滤液应无色透明,如仍带色,再经脱色处理,得脱色滤液Ⅱ。

(8)提纯、干燥。将滤液Ⅱ移入搪瓷缸中,搅拌下加入10%氨水(蒸馏水配制)慢慢中和,温度控制在75℃~80℃,中和终点pH值为3.5~4.0,然后静置5~6h,即有胱氨酸精品析出,过滤出结晶,用无离子水洗至无氯离子,用吊布吊干后放入搪瓷盘中在烘箱内烘干(保持温度在60℃左右)或真空干燥,即得产品。

3.注意的问题

(1)水解终点的判断方法

取水解进行8h以上的水解液2mL放在一支试管中,然后加入10% NaOH溶液2mL,再滴加2% CuSO4溶液3~4滴,摇匀后,如仍有明显天蓝色即表明水解完全,如颜色变化则表明水解不完全,应继续水解。

(2)产品的含量测定

①准确称取样品0.3g置于100mL容量瓶中,加入10mL 1%氢氧化钠溶液,使之溶解。

②用移液管取25mL稀释液置于250mL碘量瓶中,再准确加入40mL 0.1mol/L溴液及10mL 0.1mol/L盐酸,放置10min以上,然后置于冰水浴中冷却3min左右,加1∶2碘化钾溶液5mL,用0.1mol/L亚硫酸钠滴定至淡黄色,加2mL淀粉指示剂,继续滴定至蓝色消失,然后作空白试验校正。

③按干燥好的样品计算,合格产品中,L-胱氨酸的含量应在98.5%以上,出口产品在99%以上。

(五)从提取胱氨酸的母液中制备精氨酸、赖氨酸和组氨酸

在提取胱氨酸的母液中含有精氨酸、赖氨酸和组氨酸。其中赖氨酸和组氨酸是人体必需的氨基酸,精氨酸为半必需氨基酸。它们在临床及医药上具有重要的价值。赖氨酸可用以治疗营养缺乏症、发育不全及氮平衡失调症,同时还是重要的食品及饲料强化剂,特别适合儿童食品的制造;精氨酸与脱氧胆酸制成的复合制剂(明诺芬)是主治梅毒、病毒性黄疸等病的有效药物;组氨酸可用于生产治疗心脏病、贫血、风湿性关节炎和消化道溃疡等的重要药物。

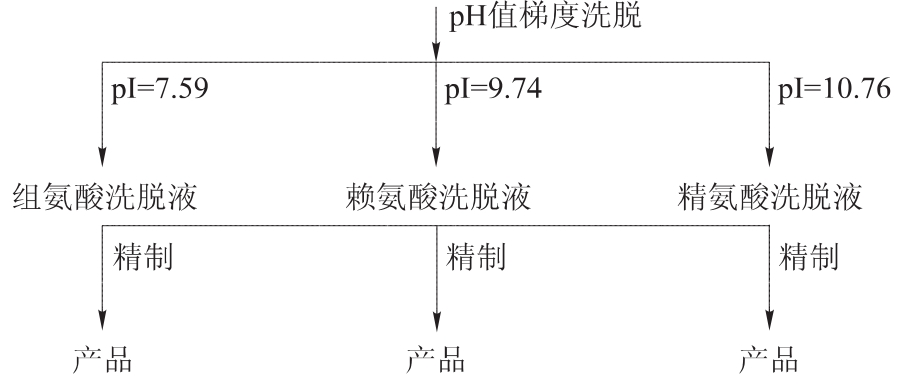

1.提取工艺

见图3-2。

胱氨酸母液→脱色过滤→滤液→树脂吸附、清洗树脂。

图3-2 精氨酸、赖氨酸和组氨酸的提取工艺

2.操作步骤

(1)脱色过滤。将提取胱氨酸的母液移入反应锅中,加热至80℃,真空浓缩至膏状。加2倍左右的蒸馏水,在搅拌下再加入3%的活性炭,加热到90℃左右,保温脱色3~4h。

待冷却至室温,滤除活性炭,收集澄清的滤液于搪瓷缸中,加入4倍左右的水稀释。

(2)树脂吸附。将稀释液用1∶10的盐酸调pH值为2.5,然后在732树脂交换柱中进行吸附,用Pauly实验检查流出液,直到组氨酸出现(这里已被氨基酸饱和),停止上柱。

(3)清洗。用蒸馏水冲洗树脂柱,待流出液pH值达5~6时,停止洗涤。

(4)洗脱。将以上清洗干净的树脂柱用0.1mol/L的氨水洗脱,用Pauly实验检查树脂柱下端流出液呈桔红色时,收集组氨酸洗脱液。当洗至组氨酸明显减少,而茚三酮反应呈阳性时,收集赖氨酸洗脱液,直至洗脱液无茚三酮反应为止换用2mol/L氨水洗脱,用坂口试剂检查洗脱液,待有精氨酸出现时,开始收集,至无茚三酮反应和坂口反应时,停止收集。

(5)精制。组氨酸的精制:将组氨酸洗脱液减压浓缩至无氨味,蒸干后用100倍蒸馏水溶解,用1∶1的盐酸调pH值至3.0~3.2,加入1%左右的活性炭,于90℃左右搅拌脱色40min,冷却后滤掉活性炭。滤液中再加入1%的活性白土,加热到60℃~70℃,保温30min,过滤。将滤液减压浓缩至结晶析出,于4℃冰箱中放置48h,然后滤出结晶,用乙醇洗涤3次,抽滤至干,干燥即得产品。

赖氨酸或精氨酸的精制:将洗脱液减压浓缩至无氨气味,浓缩至干。用50倍左右蒸馏水溶解,以1∶1的盐酸调pH值至3.8~4.2.加入1%活性炭。滤液再减压浓缩至粘稠状,冷至室温,待有结晶析出时,搅拌30min左右。静置后,分出结晶,分别用75%和95%乙醇洗一次,抽滤、干燥即得赖氨酸盐结晶或精氨酸盐结晶。

3.检测方法

(1) Pauly试剂反应(供检测组氨酸及酪氨酸)

①试剂配制

甲液:准确称取0.09g对氨基苯磺酸,加12mol/L盐酸0.9mL,加热溶解后,加水至10mL,冷却至30℃,再与等量的5%亚硝酸钠水溶液相混,置棕色瓶中,在冰箱中保存。

乙液: 10%硝酸钠溶液。

②呈色反应。于凹型白瓷盘中,加入待检样品1滴,加甲液1滴混匀,再加乙液1滴,组氨酸显桔红色,酪氨酸显浅红色。

(2)茚三酮反应取少量检测液滴于滤纸上吹干,用0.1%茚三酮无水丙酮溶液喷雾,一般氨基酸显紫色。

(3)坂口试剂反应(用于检测精氨酸)

①试剂配制

甲液: 0.1% 8-羟基喹啉丙酮液。

乙液: 1mL澳溴溶于500mL、0.5mol/L氢氧化钠溶液中。

②呈色反应

在凹型白瓷盘中,加检测样品1滴,加5%氢氧化钠溶液1滴,加甲液及乙液各1滴,显红色即证明有精氨酸存在。

(六)荠菜中混合氨基酸的提取

荠菜又名护生草、荠菜花,广泛生长于田野、路边及庭院,全国各地均有栽培,是药食同源植物。荠菜的化学成分十分复杂,含有蛋白质、粗纤维、维生素、矿物元素、氨基酸、生物碱、黄酮类等成分。其中蛋白质含量4.24%,仅次于毛豆、豌豆、枸杞,且蛋白质组成含有人体所需的18种氨基酸(包括8种人体必需氨基酸)。国外已有将荠菜提取物制成降压药及治疗各种出血性疾病的药物,而国内对荠菜除了食用和直接入药外,没有对其所含的具有重要生理活性的有效成分进行提取、应用,由于荠菜中富含蛋白质及氨基酸类物质,因此,对荠菜中氨基酸的提取进行研究具有非常重要的意义。

1.提取工艺

荠菜→预处理→盐酸水解→水解液→过滤→滤液→活性炭脱色→脱色滤液→加NaOH,无水乙醇→沉淀→离心烘干→混合氨基酸

2.工艺要点

(1)预处理

将荠菜洗净、晾干、剪成小段备用。

(2)盐酸水解

将200g荠菜段加入装有搅拌器、温度计、回流冷凝器的三口烧瓶中,按投料液固比为2∶1的比例加入浓度为25%的盐酸,在108℃的回流水浴中水解10h,过滤,滤渣用少量稀盐酸浸泡,再过滤,重复两次,集中3次滤液即得荠菜水解液。

(3)活性炭脱色、过滤

将水解液在95℃的条件下在真空旋转蒸发仪中赶酸,然后用活性炭脱色。酸水解过程中产生大量色素等杂质,要用活性炭对色素进行脱色。按活性炭与荠菜投入量的比例为1.12∶10加入活性炭,在70℃~80℃的恒温水浴中脱色处理30min,真空过滤。

(4)沉淀

在脱色液中加入氢氧化钠溶液调节pH为3,然后按无水乙醇与混合液体积比为1.25∶1的比例加入无水乙醇,沉淀出氨基酸结晶。

(5)离心、烘干

将沉淀液在5000r/min的条件下离心处理10min,沉淀即为混合氨基酸结晶,将混合氨基酸结晶在60℃的真空干燥箱中干燥即得成品。

(七)大蒜残渣中混合氨基酸的提取

大蒜的保健功能与大蒜富含大蒜精油、有机硒、超氧化物歧化酶(SOD)等活性成分有关。提取活性成分后的大蒜残渣仍含有蛋白质、糖类、氨基酸、脂肪、无机盐、维生素等成分,其中氨基酸的种类就有十几种,而且大多数氨基酸是人体必需氨基酸。我国的大蒜产量很高,常年的种植面积为20.0~26.7万hm2,产量为400万t,居世界首位,约占世界总产量的1/4。工业中,提取大蒜精油后的大蒜残渣往往作为废弃物处理,如果能提取出残渣中的氨基酸,将开发出一条新的对大蒜残渣废物利用的途径。

1.工艺流程

大蒜残渣→盐酸水解→水解液→过滤→滤液→活性炭脱色→脱色滤液→加NaOH,无水乙醇→沉淀→离心烘干→混合氨基酸

2.实验步骤

经过工业提取活性成分后的大蒜渣用25%盐酸的水解,至107℃水浴中加热回流8h,水解液趁热过滤,滤液经NaOH调酸度至pH= 1.5后加活性炭,活性炭与投入大蒜渣量之比为1.2∶10,用水浴加热(T=75℃~80℃) 25min脱色完全,然后加NaOH调酸度pH=3.0,再加入无水乙醇,乙醇用量是水解液体积的1.25倍,加入无水乙醇后即产生乳白色沉淀,经过离心烘干,制得混合氨基酸。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。