4.4 电铸、涂镀和电解抛光

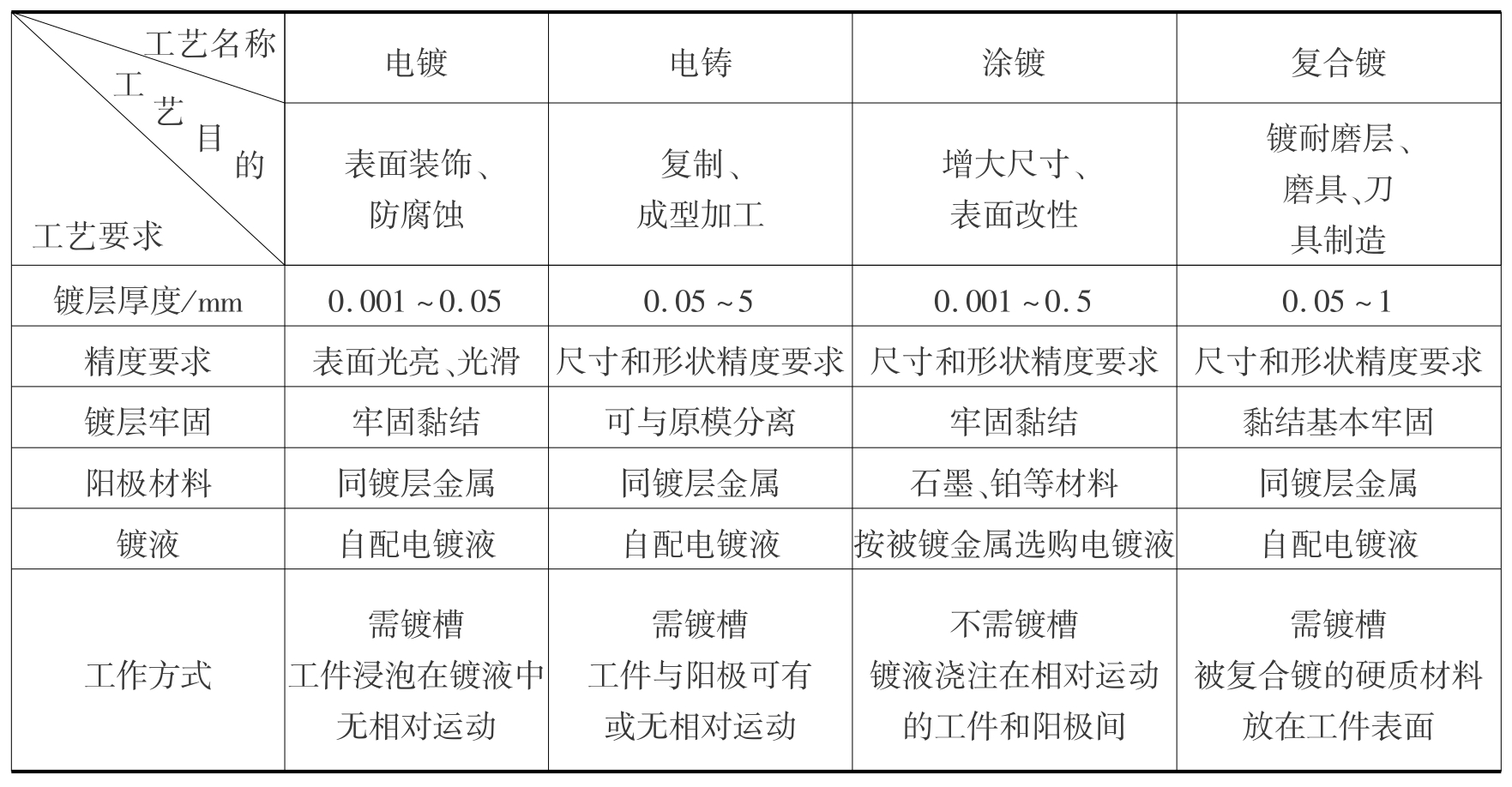

电铸、涂镀和复合镀工艺原理上属于阴极沉积的电镀工艺,都与电解加工相反,是金属正离子在电场的作用下运动到阴极,并得到电子在阴极沉积下来的过程。但这几种工艺之间也有明显的差异,具体如表4.10所示。

表4.10 电铸、涂镀和复合镀工艺比较

4.4.1 电铸加工

(1)电铸加工的原理

电铸加工的原理如图4.24所示。电铸加工时用导电的原模作阴极,用电铸材料作阳极,用电铸材料的金属盐溶液作电铸液。在直流电的作用下,阳极上的金属原子失去电子成为离子,不断溶入溶液,补充电铸液;在阴极上的金属离子不断得到电子成为原子,不断沉积在原模上,与原模分开即可得到铸件。

图4.24 电铸加工的原理

1—电铸槽;2—阳极;3—蒸馏水;4—直流电源;5—加热器;6—恒温装置;7—温度计;8—原模;9—电铸层;10—玻璃管

(2)电铸加工的特点

①可加工特殊复杂的内表面,因为电铸把难加工的材料和内表面的加工,转化为易成型原模材料的外表面的加工。

②可获得尺寸精度高,表面粗糙度好的工件,且零件之间的互换性好。

③可获得高纯度的金属零件。

④能准确复制表面轮廓和细微纹路。

⑤只要改变电铸液的成分和工作条件,使用添加剂,改变电铸层的性能,可适应不同加工的需要。

⑥电铸生产期长,尖角、凹部的铸层不均匀,铸层存在一定的内应力,原模的缺陷会带到工件上去。

(3)电铸加工的设备和工艺

1)电铸加工的设备

电铸设备(见图4.24)主要包括电铸槽、直流电源、搅拌和循环过滤系统、恒温控制系统等。

①电铸槽

电铸槽材料的选取以不与电解液作用引起腐蚀为原则。一般用钢板焊接,内衬铅板或聚氯乙烯薄板等。

②直流电源

电铸采用低电压大电流的直流电源。常用硅整流,电压为6~12 V,并可调。

③搅拌和循环过滤系统

为了降低电铸液的浓差极化,加大电流密度,减少加工时间,提高生产速度,最好在阴极运动的同时加速溶液的搅拌。搅拌的方法有循环过滤法、超声波法或机械搅拌法。循环过滤法不仅可使溶液搅拌,而且可在溶液不断反复流动时进行过滤。

④恒温控制系统

电铸时间很长,故必须设置恒温控制设备。它包括加热设备(加热玻璃管、电炉等)和冷却设备(冷水或冷冻机等)。

2)电铸加工工艺

电铸加工的主要工艺为:原模表面处理→电铸至规定尺寸→脱模→清洗干燥→成品。

①原模表面处理

原模的材料根据精度、表面粗糙度、生产批量、成本等要求,可采用不锈钢、碳钢等表面镀铬、镍、铝、低熔合金、环氧树脂、塑料、石膏、石蜡等不同材料。表面清洗干净后,凡是金属材料一般在电铸前需要进行表面钝化处理(经常用重铬酸盐溶液处理),使之形成不太牢固的钝化膜,以便于电铸后脱模;对于非金属原模则需要进行导电化处理。

导电化处理的方法如下:

a.以极细的石墨粉或铜粉、银粉调入少量的黏结剂做成导电液,在表面涂敷均匀薄层。

b.用真空镀或离子镀在原模表面覆盖一层金或银的金属膜。

c.用化学镀的方法在表面沉积银、铜或镍的薄层。

②电铸过程

电铸过程通常时间很长,生产率较低。如果电流密度太大容易使沉积的金属的晶粒粗大,强度下降。一般电铸层每小时铸0.02~0.5 mm。

电铸常用的金属是铜、镍或铁3种。相应的电铸液为含有电铸金属离子的硫酸盐、氨基磺酸盐、氟硼酸盐和氯化物等水溶液,如表4.11所示为铜电铸液的组成和操作条件。

表4.11 铜电铸液的组成和操作条件

注:倡与密度ρ的换算关系为ρ=145/(145-Be)。

电铸过程的要点如下:

a.溶液必须连续过滤,以除去沉淀、阳极夹杂物和尘土等固体悬浮物,防止电铸件产生针孔、疏松、瘤斑和凹坑等缺陷。

b.必须搅拌电铸液,降低浓差极化,以增大电流密度,缩短电铸时间。

c.电铸件凸出部分电场强,铸层厚,凹入部分相反,为了使铸层厚度一致,需要在凸出部分进行屏蔽,而在凹入部分加辅助阳极。

d.要严格控制电铸液成分、浓度、pH值、温度、电流密度等,以免铸件内应力过大而导致变形、起皱、分开和剥落。通常开始时的电流效率较小,以后逐渐增加,中途不宜停电,以免分层。

③衬背和脱模

有些电铸件如塑料模具和翻制印制电路板等,电铸成型后需要用其他材料做衬背处理,然后再机械加工到一定的尺寸。

塑料模具电铸件的衬背方法有浇铸铝或铅锡低熔点合金;印制电路板则常用热固性塑料。

电铸件与原模的分离的方法有敲击捶打,加热或冷却胀缩分离,用薄刀刃撕剥分离,加热熔化、化学溶解等。

(4)电铸加工的应用范围

1)电铸加工应用范围

①制造形状复杂的、精度高的空心零件,如波导管等。

②注塑模和厚度很小的薄壁零件的加工,如剃须刀网罩。

④制造表面粗糙度样板、反光镜、喷嘴、电加工的电极等。

2)应用实例1——电动剃须刀网罩生产

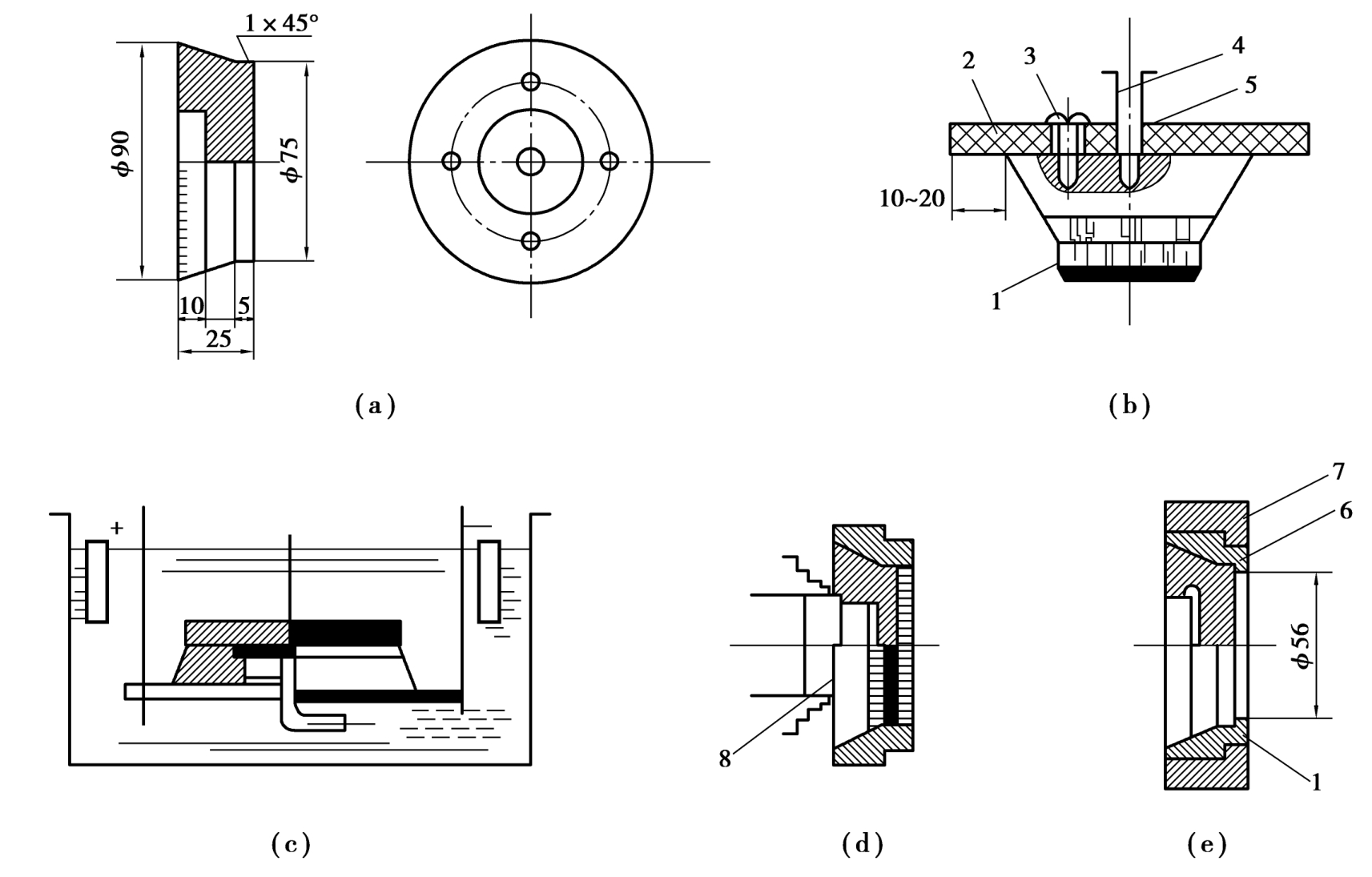

电动剃须刀网罩其实就是固定刀具。网孔外面边缘倒圆,从而保证网罩在脸上能平滑移动,并使胡须容易进入网孔,而网孔的内侧则锋利,能使旋转刀片很容易将胡须切断。网罩的制造工艺大致如下(见图4.25):

图4.25 电动剃须刀网罩的电铸加工

(a)照相制版抗蚀剂加工 (b)冲压弯曲成型 (c)电铸电镀 (d)脱模分离1—铝或铜片;2—光致抗蚀剂;3—电铸沉积镍

①原模制造。在铜或铝上涂上感光胶,再将照相底片与之靠近,进行曝光、显影、定影后即获得有规定图形的绝缘层原模。

②对原模进行化学处理,以获得钝化层,使铸后的工件能与原模分离。

③弯曲成型。将原模弯曲成所需的形状。

④电铸。一般控制镍层的硬度为500~550 HV,硬度过高则容易发脆。

⑤脱模。

3)应用实例2——刻度盘电铸制造

如图4.26所示,刻度盘的电铸制造工艺大致与前同。零件如图4.26(a)所示,原模如图4.26(b)所示,电铸原理如图4.26(c)所示,铸件和脱模如图4.26(d)所示。

图4.26 刻度盘电铸制造

1—母模;2—绝缘板;3—螺钉;4—导电杆;

5—塑料管;6—铸件;7—铜套;8—心轴

4.4.2 涂镀加工

(1)涂镀加工的原理和特点

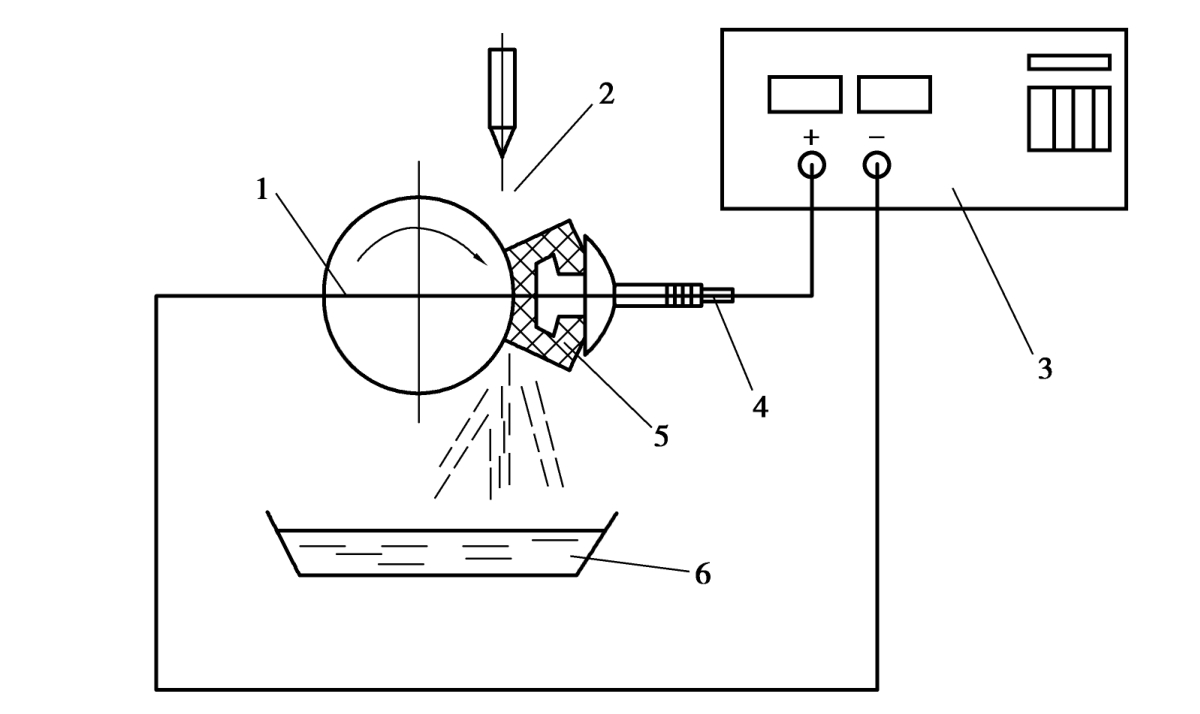

1)涂镀加工的原理

涂镀加工(又称刷镀或无槽镀)是利用直流电源3,将工件1接负极(见图4.27),镀笔4接正极,用脱脂棉5包住其端部的不溶性石墨电极,蘸饱镀液2(有的也用浇淋),多余的镀液流回容器6。加工时接通电源,工件旋转,在电化学的作用下,镀液中的离子流向阴极,并在阴极得到电子还原为原子,结晶为镀膜,其厚度一般为0.001~0.5 mm。

2)涂镀加工的特点

①不需镀槽。设备简单、操作方便、灵活机动。可现场操作,不受工件大小、形状和工作条件的限制。

②可获得多种镀层。只要用不同的镀液,用统一设备即可镀多种金属。

③加工效率高。涂镀加工采用大电流密度、镀液的离子浓度大,故涂镀的速度快。

④涂镀层的质量好。涂镀层均匀、致密、结合牢固,涂镀层的质量、厚度较易控制。

⑤但手工操作,工作量大。

图4.27 涂镀加工原理

1—工件;2—镀液;3—直流电源;4—镀笔;5—脱脂棉;6—容器

(2)涂镀的工艺和设备

1)涂镀的设备

涂镀的基本设备包括电源、镀笔、镀液及泵等辅助装置。

①电源。与电镀、电解等相似,涂镀需要直流电源,电压一般0~30 V可调,电流30~100 A可调。不同的是,为了保证镀层质量,应配置镀层厚度测量仪器和安培计。另外,电源应带有正负极转换装置,以便在镀前对工件表面进行反接电解处理,同时可满足电镀、活化、电净等不同工艺的要求。

②镀笔。镀笔由手柄和阳极两部分组成,阳极上所包脱脂棉的作用是吸饱和储存镀液,并防止阳极与工件直接接触引起短路,滤除阳极上脱落下来的石墨颗粒防止进入镀液。

③镀液。涂镀用的镀液比槽镀用的镀液离子浓度要高许多,由金属络合物水溶液及少量添加剂组成。为了对被镀表面进行预处理(如电解净化和活化等),镀液中经常包含电净液和活化液等。如表4.12所示为常用涂镀液的性能及用途。

对于小型零件和不规则零件,只要用镀笔蘸饱镀液即可,而大型零件和回转体工件则应用小型离心泵将镀液浇注到工件和镀笔之间。

④回转台。回转台用以涂镀回转体工件表面。

表4.12 常用涂镀液的性能及用途

续表

2)涂镀的工艺过程和要点

①表面预加工。去除表面毛刺、凹凸不平度、锥度等,使其基本平整并露出金属基体。通常预加工要求表面粗糙度Ra值小于2.5 μm。

②电净处理。经脱脂除锈后,用汽油或丙酮等进行清洗,此后还需要进行电净处理,进一步去除表面油污等。

③活化处理。活化处理是去除工件表面的氧化层和钝化膜,同时去除碳元素微粒黑膜。使得工件表面呈均匀的银灰色。最后用水清洗。

④镀底层。需要用特殊镍、碱铜等预镀厚度为0.001~0.002 mm的薄底层,以提高工作镀层与基体的结合强度。

⑤涂镀加工。由于单一镀层随镀层厚度增加产生的内应力也增大、结晶变粗、强度下降,一般单一镀层不能超过0.05 mm的安全厚度。因此,常需要进行涂镀尺寸镀层,用几种镀层交替叠加,以达到既恢复尺寸快,又能增强镀层强度的目的,最后才镀上一层满足表面物理、化学、力学性能的工作镀层。

⑥清洗。用自来水清洗已镀表面和邻近部位,用压缩空气或热风吹干,最后涂上防锈液(或油)。

(3)涂镀加工的应用

1)涂镀的应用范围

①涂镀加工主要用于零件的维修和表面处理与强化。

②修补表面被磨损的零件,如轴类、轴瓦、套类零件的磨损修补;补救尺寸超差的零件。

③修补表面划伤、空洞、锈蚀等缺陷。

④大型、复杂、小批、工件表面的局部镀金属,或非金属零件的金属化。

2)涂镀加工的应用实例

机床导轨划伤的典型修复工艺如下:

①整形。用刮刀、磨石等工具将伤痕扩大整形,使划痕底部露出金属本体,能与镀笔和镀液充分接触。

②涂层保护。对镀液能流到的不需涂镀的其他表面要涂上绝缘清漆,以防产生不必要的电化学反应。

③脱脂。对待镀表面及相邻部位,用丙酮或汽油进行清洗和脱脂。

④待镀表面的保护。用涤纶透明绝缘胶带纸贴在划伤沟痕的两侧。

⑤净化和活化。电净时工件接负极,电压12 V,时间30 s;活化用2号活化液,工件接正极,电压12 V,时间要短,清水冲洗后表面呈黑灰色,再用3号活化液除去炭黑,表面呈银灰色,清水冲洗后立即起镀。

⑥镀底层。用非酸性的快速镍镀底层,电压10 V,清水冲洗,检查底层与基体的结合情况和覆盖情况。

⑦尺寸层。镀高速碱铜层为尺寸层,电压8 V,沟痕较浅的一次镀成,较深的则需要用纱布或细磨石打磨掉高出的镀层,再经电净、清水冲洗,再镀碱铜,反复多次,达到要求的尺寸为止。

⑧修平。当沟痕镀满后,用磨石等机械方法修平。可再镀上2~5 μm的快速镍。

4.4.3 电解抛光

(1)电解抛光的原理和特点

电解抛光是利用金属在电解液中的电化学阳极溶解对工件表面进行腐蚀抛光,是一种表面光整方法。其可以降低工件的表面粗糙度和改善表面力学性能,不用于尺寸加工。与电解加工主要差别是加工间隙大、电流密度小、电解液不流动(但有时可搅拌)、阴极结构简单。电解抛光的机床比较简单,不需要电解液循环过滤系统。

电解抛光的效率比机械抛光要高,而且抛光后的表面除了常常生成致密牢固的氧化膜,提高耐腐蚀性能,也不会产生表面变质层,因此不会产生表面残余应力。且不受被加工材料硬度和强度的制约。

电解抛光的特点有以下4点:

①小电流、大间隙。

②简单快捷。

③氧化膜起防腐保护作用。

④无加工硬化和残余应力。

(2)电解抛光质量的基本规律

影响电解抛光质量的因素很多,主要有以下4点:

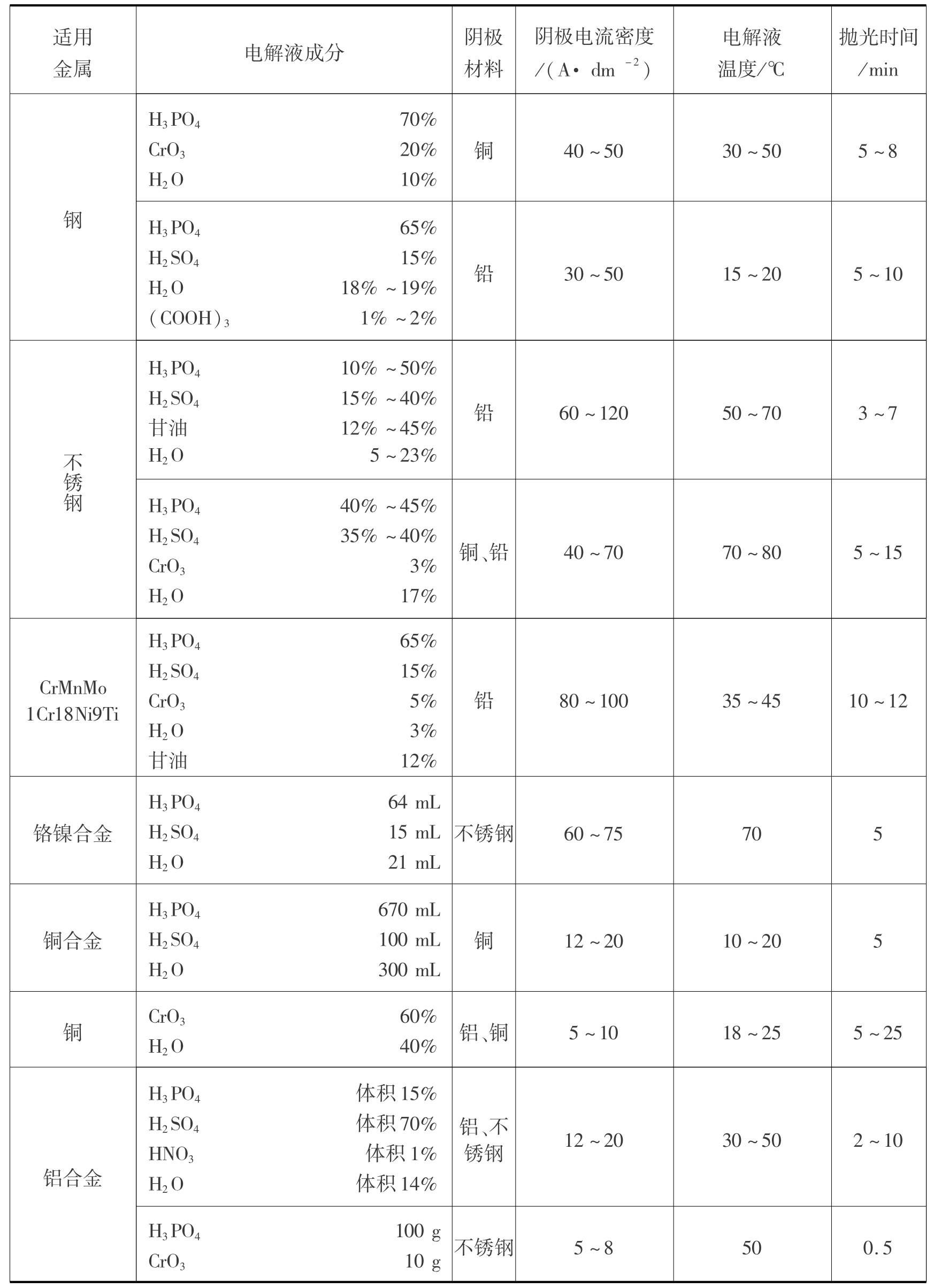

1)电解液成分

钢的电解抛光用的电解液中包括磷酸、硫酸、铬酐和水。根据抛光材料的不同,所采用的电解液的成分和密度也不同。铜镀层和镍镀层的电解抛光用的电解液相差不多,镍镀层的电解抛光是需加少量的柠檬酸。电解液和抛光参数如表4.13所示。

表4.13 电解抛光常用的电解液和抛光参数

注:表中百分数为质量分数。

2)电流密度

电流密度对金属表面整平速度及金属溶解量的影响明显。如加工时间相同,电流密度大时表面整平和金属溶解速度都较快,不平处的相对整平率(抛光前后不平高度比值)在同一电量时与电流密度无关。

3)金相组织和原始表面

电解抛光对金相组织的均匀性十分敏感。金属金相组织越均匀、细密,其抛光效果越好。如果金属以合金形式存在,则应选择适合合金成分均匀溶解的电解液。

表面预加工状态对抛光质量也有影响,表面粗糙度Ra值达2.5~0.8 μm时,电解抛光才有效果;如表面粗糙度Ra值达0.63~0.20 μm,则更有利于电解抛光。抛光前应将表面的油污、变质层去除。

4)温度及搅拌情况

电解液的温度对溶液黏度及对阳极薄膜的性能和成分有很大的影响。一般温度越高,整平速度越快,当温度从30℃升高到70℃时,金属溶解的速度几乎增大了1.5倍。如电流密度为0.5 A/cm2时电解抛光时间10 min,最适宜的温度为100℃,但是为了不至于溶液沸腾,一般用70℃左右。

电解抛光时应尽量搅拌电解液,这样促使电解液的流动,保证抛光区域的离子扩散和新的电解液的补充,并使电解温度差减小,从而保证最适宜的抛光条件。

(3)电解抛光的应用

电解抛光能降低零件的表面粗糙度,控制材料的宏观不平度,增加表面光泽,减小摩擦因数,在很多场合可代替机械抛光,可较大幅度地提高生产率,降低材料、工具、设备、电力等的消耗。因此,电解抛光在轴承、反光罩、切削工具、计量工具、自行车零件、纺织机械零件及医疗器械等的加工中有广泛的应用。

在实验室研究某些材料的金属表面特征时,如光学性能、磁性能、电化学性能、电极的衍射性能、腐蚀和摩擦性能等,大多采用电解抛光。

(4)电解抛光的缺陷分析

电解抛光缺陷产生原因和解决方法如表4.14所示。

表4.14 电解抛光缺陷产生的原因和解决方法

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。