第二节 电化学抛光

电化学抛光又称电解抛光,它是将金属工件置于一定溶液中进行阳极处理,以获得光亮表面的过程。电解抛光可用于金属部件镀前的表面准备,也可用于镀层的精加工,还可以作为独立的金属加工方法。电解抛光时,金属工件接阳极,阴极材料大多使用不溶性金属铅及不锈钢等。通电后金属表面形成电阻率高的黏膜,表面凸起处电流密度较大,金属溶解快;凹处电流密度小,金属溶解速度慢。从而使表面凸起处溶解快,凹进处溶解慢,金属表面达到整平的目的。

电抛光可用于提高表面的反光系数,用于金属部件的精饰加工,用于消除表面的毛刺,还可用于制造金相试片等。电化学抛光适于结构钢、工具钢、低合金钢、镍铬不锈钢、铜及铜合金、铝及铝合金、镍及镍合金和铝镁合金等。

一、钢铁电化学抛光

碳钢和低合金钢一般采用磷酸—铬酐类抛光液,阴极用铅板,电源电压12V。而不锈钢的电抛光通常使用磷酸—硫酸类电解液。

新配制的电解抛光液,需先在阴极面积大于阳极面积几倍的情况下进行电解处理,使溶液中的一部分六价铬还原为三价铬离子。所用的阳极电流密度为30~40A/dm2,通电量为5~6A·h/ L。通电处理后,就可以进行电化学抛光。

在电解过程中,由于阳极溶解不断有铁离子积累,使金属部件抛光的光亮度逐渐下降,当铁质量分数(Fe2O3计)达到7%~8%时,允许更换溶液。如溶液中三价铬离子浓度超过2%(Cr2O3计),抛光质量将下降。可采用大阳极面积进行电解处理,阳极用石墨,阴极最好用素烧陶瓷隔离。通电处理后,除去阴极室内三价铬化合物。碳钢、合金钢和不锈钢电解抛光液组成及工艺条件见表4-9。

表4-9 碳钢、合金钢和不锈钢电解抛光液组成及工艺条件

二、铜及铜合金电化学抛光

铜及铜合金电化学抛光通常采用以磷酸为主的抛光液,新配制的溶液要进行适当的通电处理,使溶液中含有少量的铜离子,可提高抛光效果。铜及铜合金抛光后,为了提高其耐蚀性,最好用质量分数为10%的重铬酸钾溶液在室温下浸泡1min,或用2.5%的苯丙三氮唑在60℃下浸泡5min,进行钝化处理。

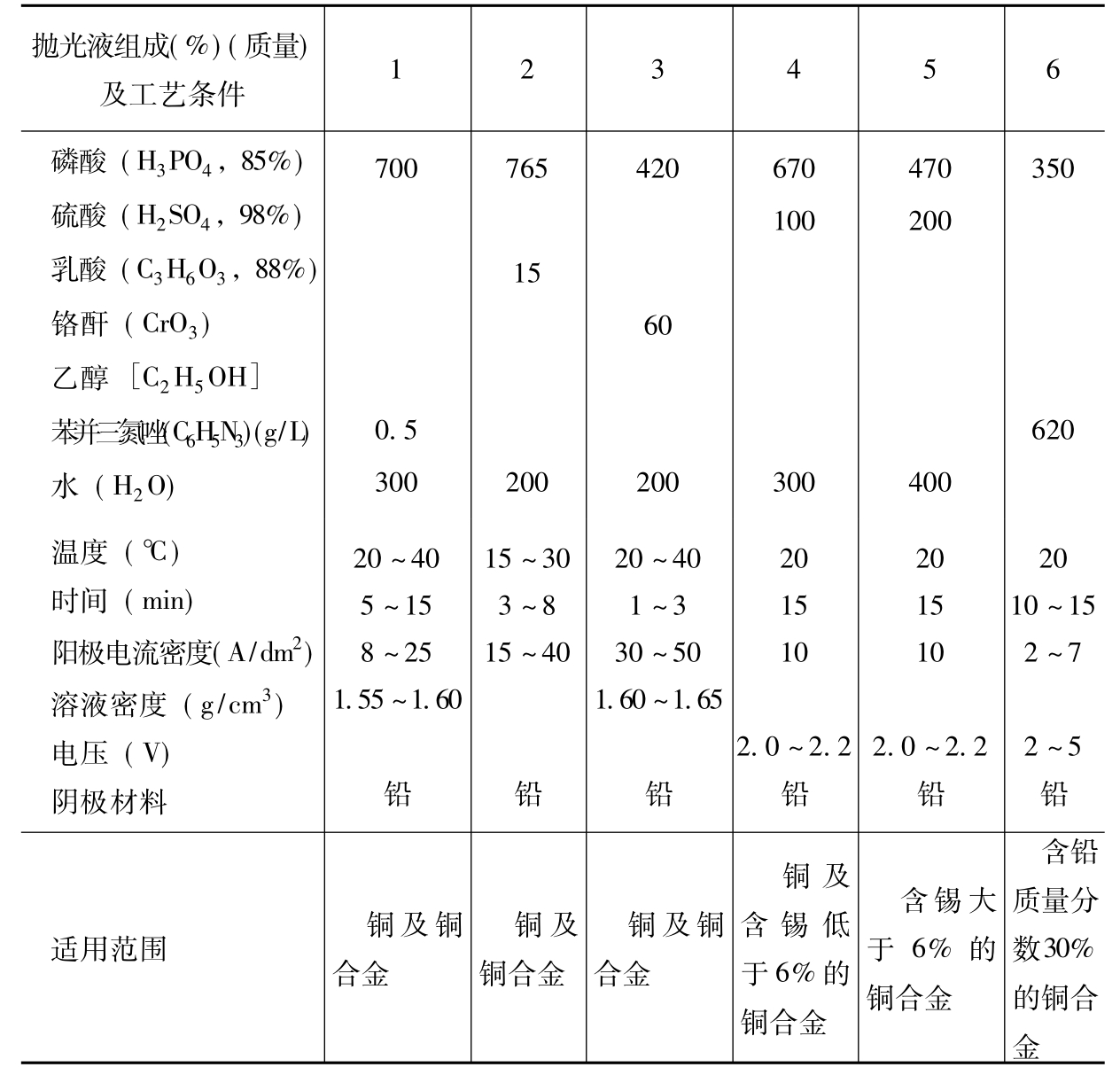

铜及铜合金电解抛光液组成及工艺条件见表4-10。

表4-10 铜及铜合金电解抛光液组成及工艺条件

注:配方3中加入少量苯并三氮唑,对铜及铜合金有钝化作用,因而可防止抛光后零件表面变暗。

新配制的溶液进行适当的通电处理,使溶液中含有少量铜离子,能改善抛光效果。电解抛光时,阴极板最好用耐酸布套包住,并经常刷去阴极上的铜粉,以防其污染溶液。

三、铝及铝合金电化学抛光

铝及铝合金电化学抛光通常使用酸性溶液,但纯铝(L1、L2、L3等)和铝镁合金(LT66)等必须用碱性溶液抛光。酸性溶液对金属基体的溶解速度快,抛光效果好,电化学抛光后表面生成一层有较弱抗蚀能力的氧化膜。酸性溶液在使用过程中,三价铬含量逐渐升高,可通过阳极处理将三价铬氧化为六价铬。当溶液中铝的质量分数超过5%时,需部分或全部更换溶液。溶液中尽量不含有氯离子或含量低于80mg/L,否则易出现点蚀。

碱性抛光溶液使用的电流密度低,溶液对基体的溶解速度小,主要用于进一步提高经机械抛光后的铝件的光亮度。抛光后表面容易生成一层半透明的氧化膜,因此,在抛光后必须将铝件浸入到磷酸和铬酸溶液中除膜,除膜液成分为:CrO310g/L+ H3PO430mL/L。

铝及铝合金电化学抛光液组成及工艺条件见表4-11。

表4-11 铝及铝合金电化学抛光液组成及工艺条件

续表

碱性抛光液工艺如下:

磷酸三钠(Na3PO4·12H2O) 130~150g/L

碳酸钠(Na2CO3) 350~380g/L

氢氧化钠(NaOH) 3~5g/L

pH值 11~12

电压 12~25V

阳极电流密度 8~12A/dm2

温度 95~98℃

时间 6~10min

阴极材料 不锈钢板

溶液需搅拌和阳极移动。

四、镍及镍合金电化学抛光

镍及镍合金电化学抛光常用磷酸和硫酸为主的混合酸,溶液组成及工艺条件见表4-12。

表4-12 镍及镍合金电化学抛光液组成及工艺条件

注:工艺2中添加少量的盐酸,可使溶解下来的镍沉积在阴极上,而不会形成硫酸盐溶解在溶液中。工艺5中添加少量的柠檬酸,可改善抛光质量,降低对镍的侵蚀。但配制好的溶液要先进行8~10A/dm2的通电处理,使用时每经500Ah/L后补加柠檬酸,一般补加量为2g/L。

五、银的电抛光

银的电抛光大多用氰化溶液,有时还可在一般氰化镀银溶液中进行,可以减少银的损耗。抛光液组成及工艺条件见表4-13。

表4-13 银的电抛光液组成及工艺条件

银的电抛光溶液中,钾盐不能用钠盐代替,否则抛光质量变坏。溶液要不断搅拌。在采用镀银溶液时,宜选用间断电流,通电时间和断电时间均为1~2s,电流密度较镀银的电流密度高3~4倍,时间为2~3min。

六、其他金属的电抛光

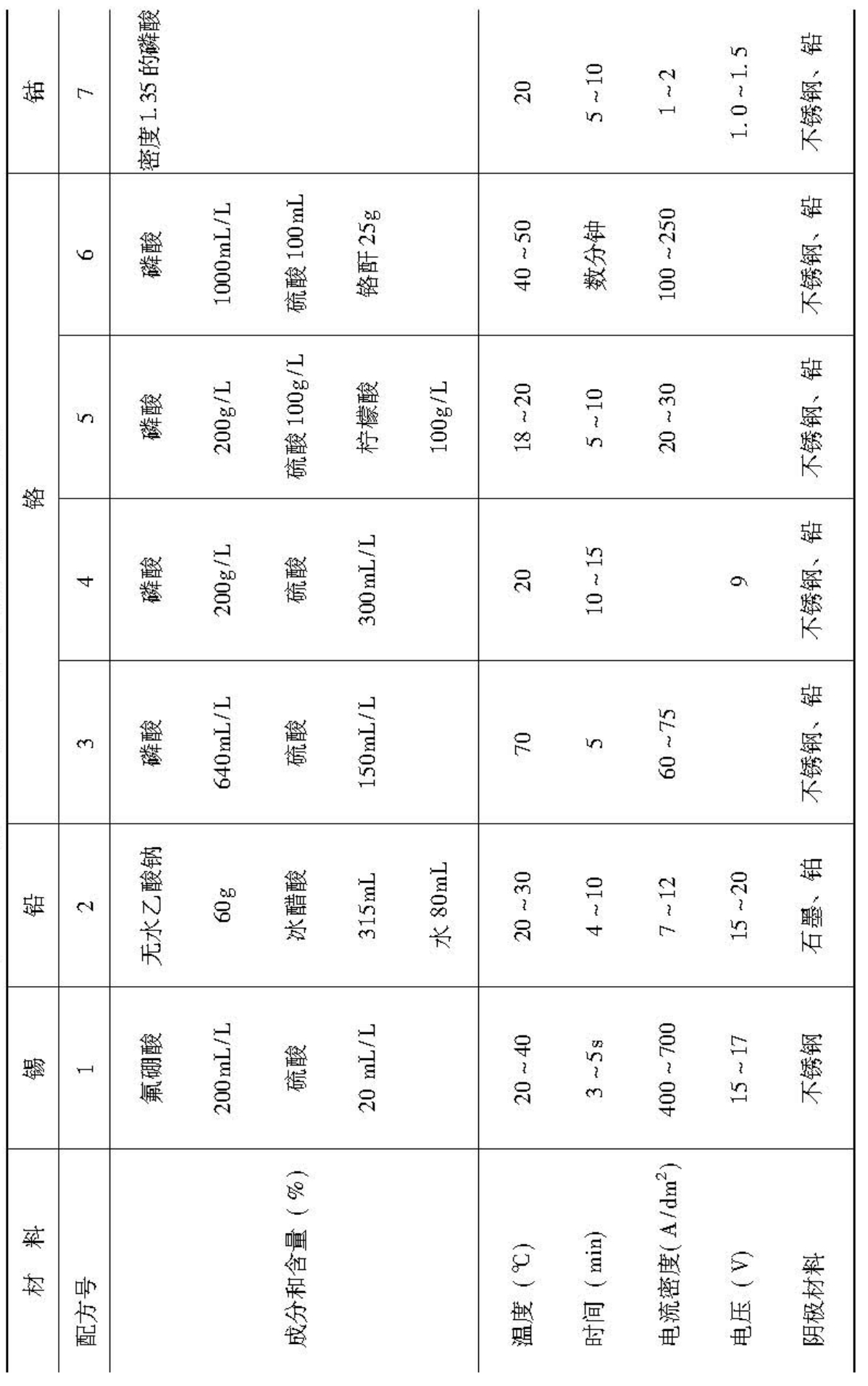

其他金属的电抛光在工业中应用不多,表4-14和表4-17中,抛光液的组成及工艺条件仅供参考。

表4-14 镁、钛、锌、镉电抛光液组成及工艺条件

表4-15 钨、钼、铌、钽电抛光工艺

表4-16 锡、铅、铬、钻电抛光液组成及工艺条件

表4-17 金、锢、轴、碳化钨电抛光液组成及工艺条件

七、通用电解液

不同金属的电抛光需要不同成分的电解液,显然很不方便,所以采用通用电解液。但抛光质量不如单一电解液。具体抛光液组成及工艺条件见表4-18。

表4-18 通用电解抛光液组成及工艺条件

八、以高氯酸为基础的电解液

这类电解液具有良好的抛光性能,通用性强。但高氯酸为强氧化剂,易引起爆炸和燃烧,使用过程中要尽量控制其浓度不要太高。另外,高氯酸在使用过程中易分解失效,抛光时要经常补加。主要用于金相试样的电抛光与侵蚀。具体抛光液组成及工艺条件见表4-19。

表4-19 低浓度高氯酸电解抛光液组成及工艺条件

注:配方1适于铝及铝合金、铸铁、钢、铅及铅合金、镍合金、锡、锌及锌合金的抛光。使用时要搅拌。配方2适于铬及铬合金、纯铁及奥氏体钢、钛、锆、铀、钒、铪的抛光。

溶液配制时,应将高氯酸在不断搅拌下缓慢滴加到乙醇或冰醋酸中,并注意要随时冷却。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。