第三节 电镀锌镍合金

锌镍合金镀层是一种新型的防护性能优良的镀层,适合在恶劣的工业大气和严酷的海洋环境中使用。

锌镍合金镀液主要有弱酸性体系和碱性锌酸盐镀液两种类型。该镀层还具有如下特点:

①镀层防护性高,比锌镀层高2倍以上,含镍13%的锌镍合金的耐蚀性是锌镀层的6倍,可用于高防护性部件或作为代镉镀层。

②几乎无氢脆,适用于高强度钢的电镀。

③镀层与基体结合力好,镀层具有良好的可焊性。

④镀液成分简单,使用方便,易于维护。

⑤镀液毒性低,有利于环境保护。

一、碱性锌酸盐电镀锌镍合金

1.碱性锌酸盐电镀锌镍合金镀液组成及工艺条件

碱性锌酸盐镀液,镀液的分散能力好,对设备和工件腐蚀性小,工艺操作容易,工艺稳定,成本较低。其镀液组成及工艺条件见表13-22。

表13-22 碱性锌酸盐电镀锌镍合金镀液组成及工艺条件

续表

注:(1)ZQ系列由哈尔滨工业大学研制生产。

(2)ZN-11由武汉材料保护研究所研制生产。

(3)ZN-1系列系杭州东方表面技术有限公司的产品。

(4)NZ-918系列系武汉恒升金属化学有限公司产品。

2.镀液中各组分的作用

(1)氧化锌:提供锌离子,与氢氧化钠形成锌酸盐,镍盐提供镀液中的镍离子。镀液中Zn2+与Ni2+的含量比对镀层外观影响不大,但对镀层中的含镍量影响较大。

(2)乙二胺、三乙醇胺:与硫酸镍形成镍的配合物,稳定镀液,同时还具有提高阴极极化和细化结晶的作用。

(3)添加剂(如ZN-11):在电极表面上具有强的吸附作用,对Zn2+和Ni2+的放电过程起抑制作用,能提高阴极极化,使锌镍合金镀层晶粒细化,与芳香醛配伍,可获得光亮细致的锌镍合金镀层。

(4)氢氧化钠:主要对锌起配合作用,改善镀液的导电性,促进阳极的均匀溶解。当镀液中的氢氧化钠过量时,会加速锌阳极的自溶解;如果含量不足,则会产生氢氧化锌沉淀和阳极钝化。

3.镀液的配制(以配方1为例)

(1)将计算量的氧化锌置于1/3~1/2槽液体积的水中,调成糊状。

(2)将计算量的氢氧化钠加入到氧化锌的糊液中,边加边搅拌,至溶液澄清透明。

(3)将计算量的乙二胺加到(2)溶液中,搅拌均匀。

(4)将计算量的三乙醇胺溶于少量水中,按量称取硫酸镍,加到三乙醇胺水溶液中,加热搅拌,使镍盐全部溶解。

(5)将(4)溶液在不断搅拌的条件下加到(3)溶液中,搅拌均匀。

(6)加入添加剂ZQ,搅拌均匀,并加水至规定体积,然后电解数小时,即可试镀。

二、硫酸盐电镀锌镍合金

1.硫酸盐镀液组成及工艺条件

硫酸盐镀锌镍合金镀液组成简单,工艺稳定,使用维护容易,阴极电流效率高,成本较低,多用于汽车钢板生产。但为提高镀层耐蚀性能,镀后需进行铬酸盐钝化处理。硫酸盐镀液组成及工艺条件见表13-23。

表13-23 硫酸盐镀液组成及工艺条件

2.镀液中各组分的作用及工艺条件的影响

(1)硫酸锌和硫酸镍:为主盐,调节两者之间的含量比,就可改变合金镀层中的镍含量。

(2)硫酸钠和硫酸铵:为导电盐,可降低槽电压,提高电流密度。

(3)硼酸和醋酸钠:在硫酸盐镀液中,是很好的缓冲剂,对镀液的pH值有缓冲作用。

(4)柠檬酸:主要是与锌和镍形成配合离子,从而稳定镀液,并提高阴极极化,使镀层结晶细化,但电流效率会降低。

(5)阴极电流密度:由于硫酸盐镀液多用于电镀钢板和钢带,电镀时,钢板和钢带与镀液处于相对快速流动状态,因而,使用的电流密度相对较高。

(6)工作温度:对于硫酸盐镀液,一般在40~55℃,这样可以使用较高的阴极电流密度和提高生产效率。

(7)pH值:若pH值过低,锌阳极溶解太快,致使镀液不稳定,镀层中的含镍量也会发生变化;如果pH值过高,容易生成氢氧化物沉淀,它会夹杂在镀层中,使镀层发暗、粗糙和发脆。

三、氯化物电镀锌镍合金

1.氯化物电镀锌镍合金镀液组成及工艺条件

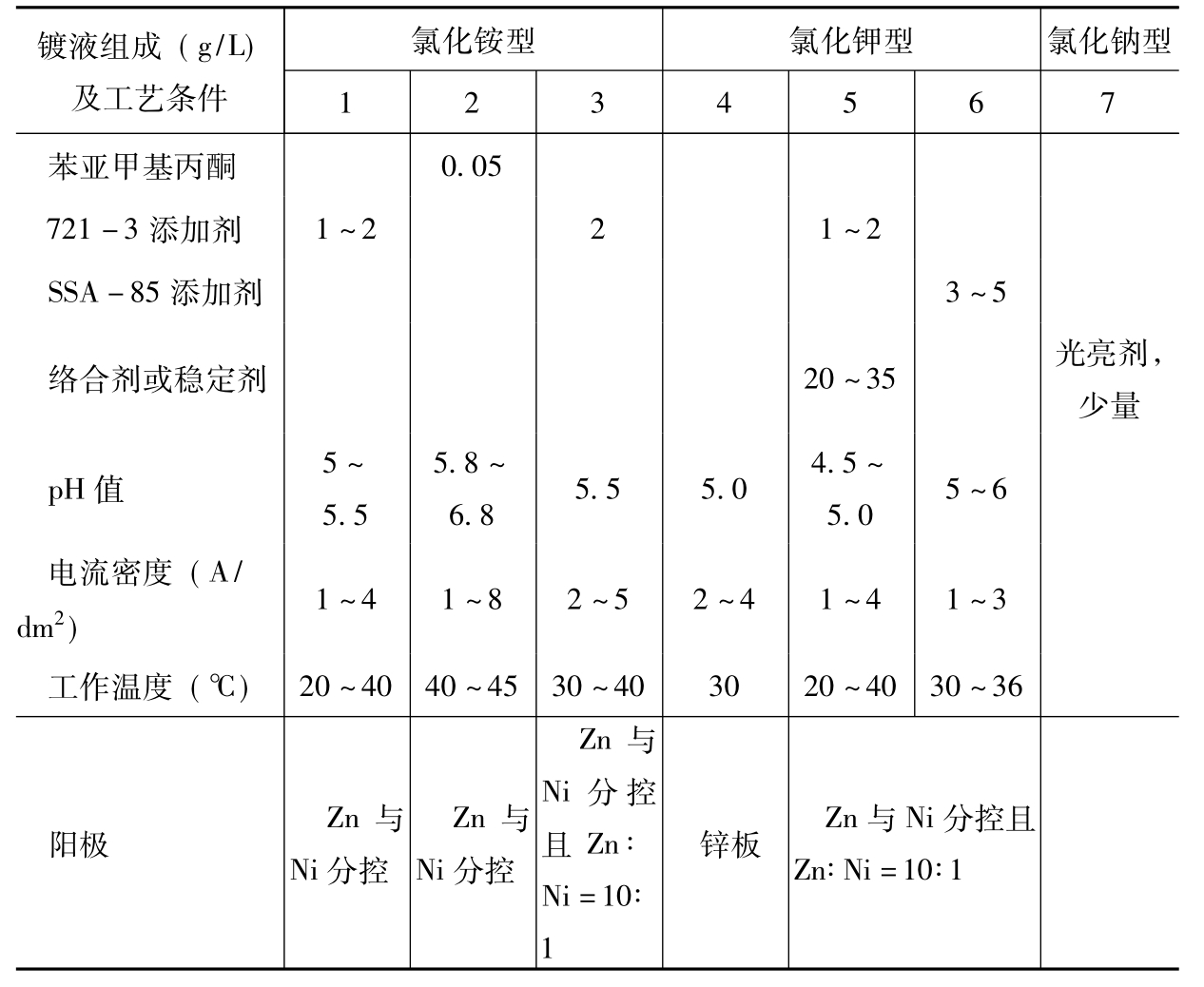

氯化物电镀锌镍合金的电流效率高,沉积速度快,对钢铁基体氢脆性小,容易得到高镍含量(13%左右)的合金镀层,但镀液的分散能力较差,对设备腐蚀性较大。多用在弹簧件、压铸件和高强钢等部件上。氯化物电镀锌镍合金镀液组成及工艺条件见表13-24。

表13-24 氯化物电镀锌镍合金镀液组成及工艺条件

续表

2.镀液中各组分的作用及工艺条件的影响

以氯化钾型为例。

(1)镀层中的含镍量随镀液中镍盐的增加而增加。为了得到组成一定的锌镍合金,应控制镀液中锌和镍离子的含量比(Zn2+/Ni2+),而镀液中离子总浓度的变化则影响不大。

(2)氯化物电镀锌镍合金中常使用的导电盐有氯化钾、氯化钠和氯化铵等。导电盐可提高镀液的导电率和降低槽压,还可改善镀液的分散能力和镀层质量。另外,氨水与Zn2+、Ni2+都有一定的络合能力,从而可以影响合金镀层的组成。

(3)配合剂的主要作用是防止金属盐水解和稳定镀液,促进阳极正常溶解,增加阴极极化和改善镀层结晶等。

(4)硼酸作缓冲剂,主要调节和稳定镀液的pH值,以保证镀层的成分和质量。

(5)十二烷基硫酸钠等,是一种表面活性剂,主要用来防止镀层产生针孔。

(6)随镀液温度的增加,镀层中的含镍量有所增加。

(7)在锌镍合金电镀中,随镀液的pH值增加,镀层中的含镍量有所下降。

(8)电流密度的增加,将使阴极电位变负,这有利于合金镀层成分中电位较负金属含量的增加。

3.镀液的配制与维护

(1)镀液的配制。

在镀槽中加入所需总体积1/2的去离子水或蒸馏水,加热到70℃左右,先加入硼酸并搅拌,使之全部溶解,依次加入氯化锌、氯化镍、氯化钾、氯化铵和络合剂,搅拌使之全部溶解。另取一烧杯水,加热至沸腾,加入十二烷基硫酸钠,待溶解后倒入镀槽。

加去离子水或蒸馏水至所需体积,充分搅拌均匀并取样分析,根据分析结果调整溶液。然后用大阴极小电流密度(0.3A/ dm2)电解处理0.5~1.0A·h/L,用氨水或稀盐酸调整镀液的pH值,至达到工艺要求,最后加入添加剂,即可进行试镀。

(2)镀液的维护。

①镀液必须经过小型电镀试验,镀层质量达到要求才可使用。

②添加剂第一次加入时不应过量,在施镀过程中应勤加、少加。一般添加剂消耗量是每25A·h消耗0.5~1mL。

③镀液要经常过滤;应采用连续过滤。

④镀液应定期分析,保持锌离子和镍离子的含量以及工作温度和pH值在工艺范围内,若发现偏离工艺范围,应及时调整。

⑤锌和镍阳极都应套上阳极袋,以防止阳极渣进入镀液。每次下班前,一定要把阳极从镀槽中取出,以防止锌阳极自溶解和置换。锌阳极使用一段时间后,应除去置换层。

四、锌镍合金镀层的钝化处理

锌镍合金镀层如果经过钝化处理,可进一步提高耐蚀性。但随合金镀层中含镍量的增加,钝化处理越来越困难。一般合金中含镍量在10%以内,钝化比较容易,含镍量在13%左右时,钝化则比较困难,当含镍量超过16%,则很难钝化。

锌镍合金层的钝化处理可分为彩色钝化、黑色钝化和白色钝化。

1.彩色钝化工艺

锌镍合金镀层彩色钝化工艺见表13-25。

表13-25 锌镍合金镀层彩色钝化液组成及工艺条件

注:配方1、配方2为武汉材料保护所研制,对含镍量10%以下的镀层效果良好;配方3由哈尔滨工业大学研制;配方4由杭州东方表面技术有限公司生产,适用于含镍量较低的镀层;配方5为武汉恒升金属化学有限公司产品。

2.黑色及白色钝化工艺

锌镍合金镀层黑色及白色钝化工艺见表13-26。

表13-26 锌镍合金镀层黑色及白色钝化液组成及工艺条件

注:配方1为耐蚀型,配方2为装饰型。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。