一、电镀铜锌合金

铜锌合金是由铜、锌两种元素组成的二元合金。当铜含量不断升高时,合金颜色亦随之变化(白→黄→红)。当合金电镀时,铜锌合金镀层随着镀层中含锌量的不同,呈现黄色和白色时,又称为黄铜和白黄铜。黄铜一般含锌20%~30%,其余为铜;白黄铜一般含锌72%,其余为铜。

黄色铜锌合金电镀广泛用于建筑、日用五金、灯具、工艺品等方面。装饰性黄铜镀层一般很薄,镀层的光泽主要靠底层的光泽来衬托。因此,多镀在光亮镍上。黄铜镀层也可作为装饰性薄金镀层的底层,在钢铁基体上电镀2.5μm黄铜镀层,可以提高钢与橡胶的结合力。黄铜镀层还可以作为防护和润滑镀层。但黄铜在空气中易变色,作为表面镀层或薄金层的底层,必须进行防变色处理,如喷(浸)有机涂层或涂阴极电泳漆。白铜锌合金可以作为低档的代镍镀层,也可作为铬的底层及玩具金属装饰白色和需白色的涂料的底镀层。

目前,电镀生产应用的最为广泛的黄铜镀液主要是氰化物镀液,但由于氰化物镀液污染环境,因此,其他类型的镀液,如磷酸盐、草酸盐、酒石酸盐、HEDP镀液等,具有广泛的开发和应用前景。

1.氰化物镀铜锌合金的工艺

两种金属同时共沉积而获得合金的关键是它们的沉积电位要接近,并且阴极极化能保证两种金属按希望的比例沉积。氰化物镀液中存在的主要是[Cu(CN)4]2-和[Zn(CN)4]2-形式的络离子,铜氰络离子的稳定性大大高于锌氰络离子,而且铜的阴极极化远远大于锌,因此,要得到适合要求的镀层,需要严格控制总氰化物、游离氰化物、铜锌比例、pH值以及温度、电流密度、搅拌等因素。

(1)氰化物镀黄铜工艺配方如表13-5所示。

表13-5 氰化物镀黄铜工艺配方

续表

(2)镀液配制。

第一步:将计量的氰化物用1/3体积的去离子水溶解。

第二步:将计量的氰化亚铜、氰化锌或氧化锌用少量水调和成糊状,在不断搅拌下分别缓慢地加入氰化物镀液中。注意放热反应,温度不要超过65℃。

第三步:将其他成分用去离子水溶解,加入到镀液中,加水至接近规定体积。

第四步:调整镀液成分、pH值、温度,试镀。

(3)各成分的作用及工艺条件的影响。

①铜和锌:镀液中铜、锌总量高,允许的电流密度也高。为达到满意的镀层,需要控制铜、锌的浓度和比例。同时,游离氰化物浓度和镀液pH值、温度、电流密度、基体材料的外表结构都会影响镀层的外观和特性,所以,电镀合金时,工艺条件的控制要比单金属严格。

②氰化钠:其作用是络合Cu、Zn离子,从而维持共沉积,必须维持一定的游离氰化钠,以利于阳极溶解。游离氰化物含量过高,镀层中的含铜量下降,阳极溶解好,但阴极电流效率降低;游离氰化物含量过低,镀层中的铜含量增加,镀层粗糙,阳极易钝化。

③碳酸钠:适量碳酸钠会提高镀液的导电性和分散能力,对pH值有一定的缓冲作用。但工作过程中,碳酸钠会逐渐累积。当浓度过高时,会降低阴极电流效率,造成阳极钝化,需定期清除。

④酒石酸钾钠:可促进阳极溶解,消除阳极钝化,同时,对镀层的外观也有好的效果。

⑤氨水:主要用来控制黄铜镀层的颜色,以获得色泽均匀的镀层。提高镀液中的氨水浓度,镀层中的锌含量会增加,对抑制CN-根的水解也有一定的效果。

⑥pH值:pH值变化影响镀层外观。pH值太低,镀层颜色偏红;pH值升高,镀层中锌含量增高。提高pH值时,当pH值低于11.5,用氨水调整;若调整至11.5以上,可用NaOH溶液。降低pH值时,可用乙酸、酒石酸等。

⑦温度:温度升高,镀层中的铜含量增加,可提高阴极电流密度,但会加速氰化物的分解。

⑧阴极电流密度:升高电流密度,会使镀层中的锌含量增加,但电流效率会降低。过高的电流密度使镀层发灰。

⑨阳极:多采用与镀层成分相近的合金阳极,为便于控制镀液成分,仿金镀层也有使用不溶性阳极的,如优质316不锈钢或钛上镀铂、钛上镀钌阳极。阳极面积应大于阴极,以防止钝化。

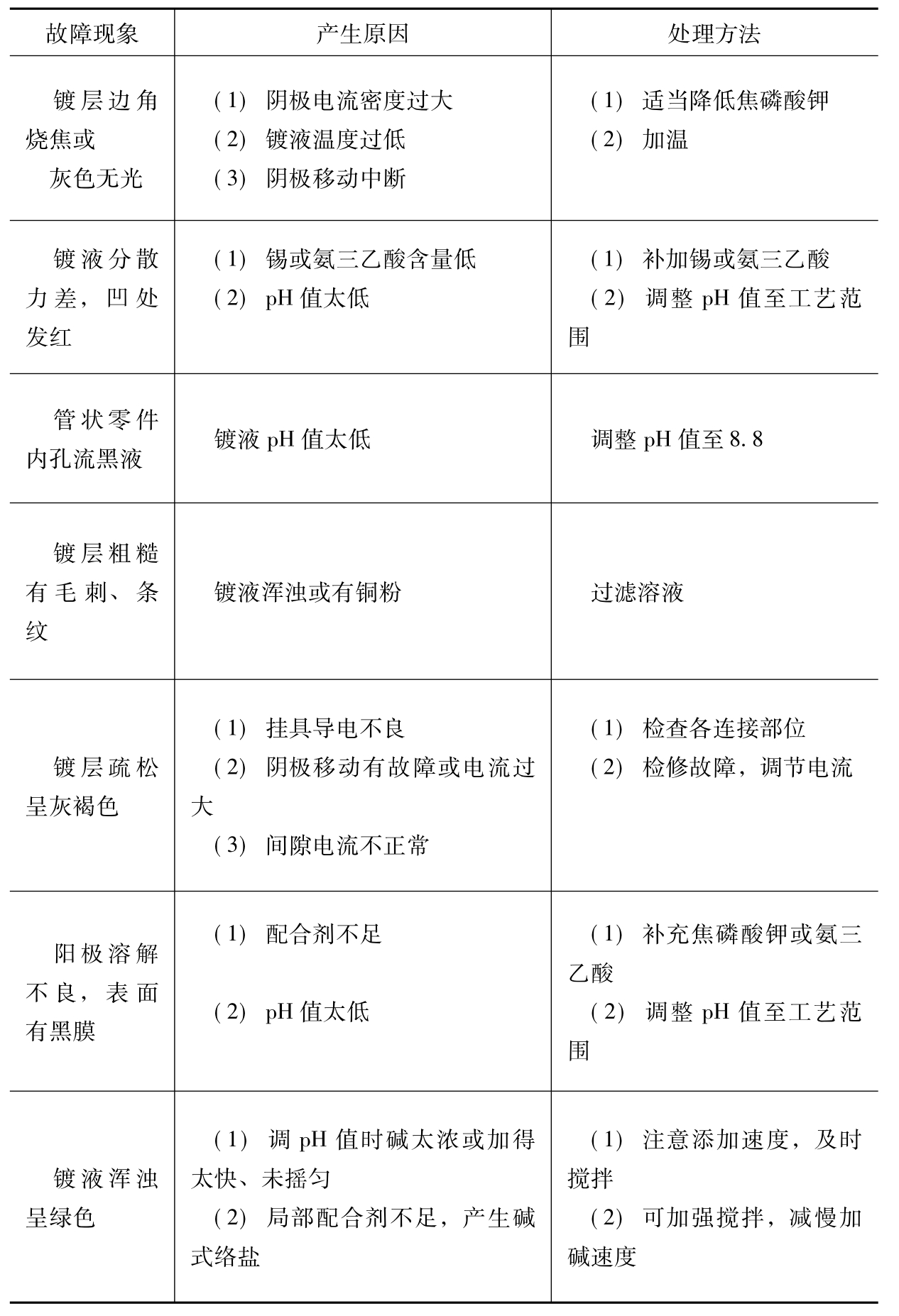

(4)常用故障及处理方法见表13-6。

表13-6 电镀铜锌合金常见故障及处理方法

续表

(5)不合格镀层的退除:可用类似铜锡合金镀层的退除方法退除;也可用表13-7的方法退除。

表13-7 不合格黄铜镀层的退除方法

2.无氰镀液电镀黄铜工艺

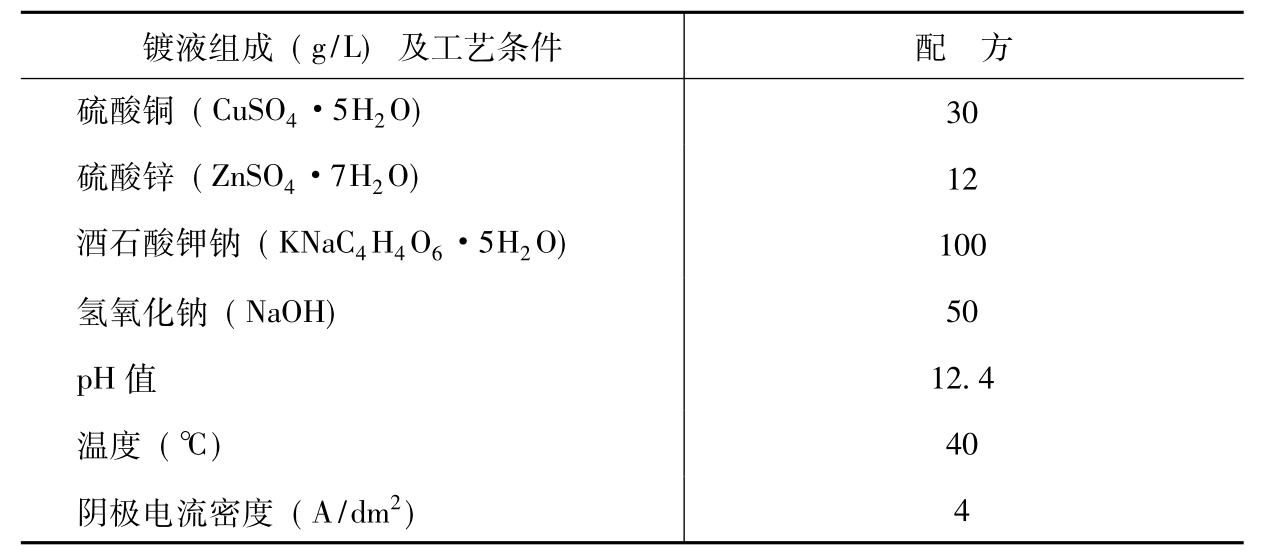

①甘油—锌酸盐黄铜镀液组成及工艺条件如表13-8所示。

表13-8 甘油—锌酸盐黄铜镀液组成及工艺条件

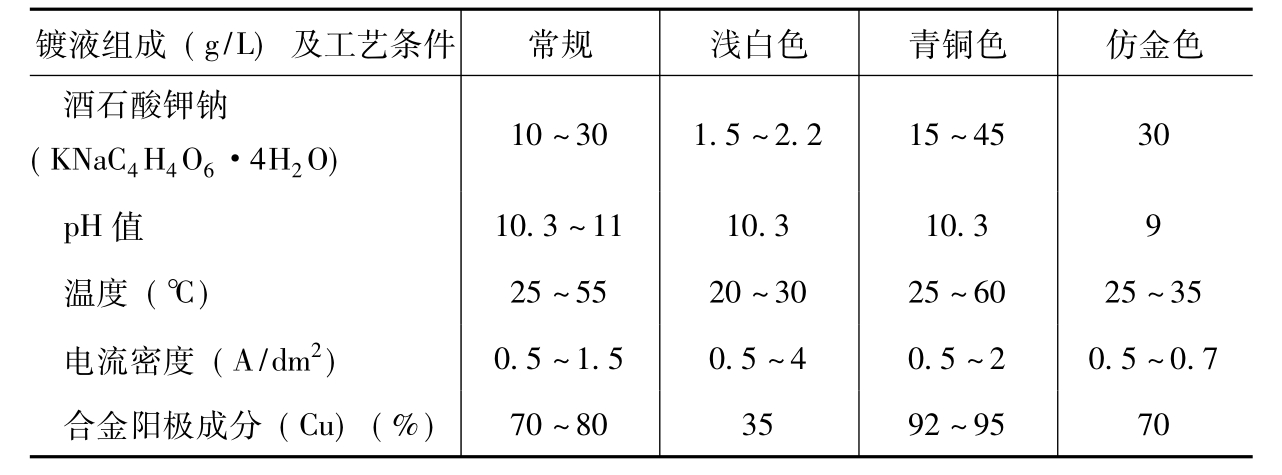

②酒石酸盐黄铜镀液组成及工艺条件如表13-9所示。

表13-9 酒石酸盐黄铜镀液组成及工艺条件

③焦磷酸盐镀黄铜液组成及工艺条件如表13-10所示。

表13-10 焦磷酸盐镀黄铜液组成及工艺条件

二、电镀铜锡合金

1.电镀铜锡合金的特点及应用

近年来,在首饰镀层上,为防止人的皮肤对镍过敏,代镍镀层多以白铜锡或铜锡锌镀层作为金、钯等贵金属镀层的底层。

铜锡合金(青铜)根据含锡量可分为三类,其特点见表13-11。

表13-11 铜锡合金特性比较

铜锡合金镀液以氰化物镀液为主,还有焦磷酸盐、柠檬酸盐、HKDF(羟基亚乙基二磷酸C2H8O8P2)镀液。

2.电镀铜锡合金工艺

(1)氰化镀铜锡合金。

氰化物电镀铜锡合金的优点是镀层的成分和色泽容易控制,镀液分散能力好,改变镀液的组成和条件,可以获得低锡、中锡和高锡等一系列色泽的铜锡合金镀层。其缺点是镀液含大量的剧毒的氰化物且操作温度较高,安全要求严格。

①镀液的组成和工艺条件如表13-12、表13-13所示。

表13-12 低锡青铜镀液的组成和工艺条件

续表

注:用含8%~12%Sn的合金阳极。

表13-13 中锡和高锡青铜镀液的组成及工艺条件

续表

②各成分的作用及工艺条件的影响因素见表13-14。

表13-14 工艺条件对铜—锡合金镀层的影响

a.铜和锡:氰化物镀液中使用氰化物络合一价铜、氢氧化物络合四价锡两种配合剂。络离子的主要形态[Cu(CN)3]2-和[Sn(OH)6]4-,使Cu、Sn电位接近,从而达到铜和锡共沉积。镀液中铜、锡的浓度和它们的比例需严格控制,才能达到稳定的色泽。Cu浓度高,电流效率提高,但镀层结晶粗糙,易长毛刺。Sn浓度偏高,镀液电流效率降低,镀层细微。

b.游离氰化物和氢氧化物:当镀液中游离氰化物高时,镀层中的锡含量增加;当游离氰化物浓度太低时,阳极容易钝化,镀层容易产生毛刺,毛刺手感较硬。

当镀液中氢氧化物浓度过低时,锡易发生水解,使镀液浑浊,其反应如下。

Na2SnO3+2H2─→ONaOH+H2SnO3↓

H2SnO3的白色沉淀悬浮在溶液中。若游离氢氧化物浓度过高,则锡离子更稳定,不易析出,使镀层中的铜含量增加。镀液中若有少量四价锡还原不完全,而形成二价锡离子,镀层出现黑线条且产生毛刺,这种毛刺手感较软,易用手除去。为防止出现二价锡,可适当加入双氧水(0.1~0.2mL/L)处理。

c.辅助配合剂和添加剂:酒石酸钾钠、三乙醇胺,在镀液中是铜的辅助配合剂,酒石酸钾钠还能帮助铜阳极溶解消除阳极钝化,有利于镀液的稳定。三乙醇胺有利于调节铜离子放电速度,减少毛刺。在碳酸钠积累过量时,还会与碳酸钠形成复合物析出,有利于镀液的稳定。

氰化物铜锡合金镀液中,0.01~0.03g/L的铋盐、铅盐都会给镀层带来光亮的效果,但多加无益。明胶会有晶粒细化作用,但多加会使镀层发朦且产生脆性。

d.温度、电流密度和pH值的影响:工作温度对合金镀层的成分、质量和电流效率有明显的影响。温度升高,镀层中的含锡量增加;温度过低,电流效率降低,镀层粗糙。电流密度增大,镀层中的含锡量增加,电流效率降低;pH值升高,镀层中的含锡量减少;pH值太低,将导致锡盐水解,镀层浑浊。

镀液和镀层的常见故障及处理方法见表13-15。

表13-15 镀液和镀层的常见故障及处理方法

续表

注:双氧水会导致氰化钠分解,在停电后要迅速取出阳极以保护阳极在钝化状态。

(2)无氰镀液——焦磷酸盐镀铜锡合金。

这是应用最广的无氰镀铜锡合金。可分为二价锡镀液和四价锡镀液。

二价锡镀液的优点是镀层锡含量高,适于有防锈性能要求的产品。缺点是容易产生“亚铜粉”和毛刺,需不断用30%双氧水将亚铜氧化,而形成可溶性的焦磷酸盐配合物。

四价锡镀液的优点是镀液稳定,不易产生“亚铜粉”和毛刺。缺点是镀层中的锡的含量较低,只适用于电镀低锡青铜。

①镀液的组成和工艺条件见表13-16。

表13-16 焦磷酸盐电镀铜锡合金镀液组成及工艺条件

续表

②预镀铜工艺。

用焦磷酸盐镀铜锡合金时,镀层和基体的结合力很差,必须进行预镀铜或预镀镍。预镀铜可用氰化镀铜液,也可用焦磷酸盐铜液。

③常见故障及处理方法见表13-17和表13-18。

表13-17 焦磷酸盐二价锡镀低锡青铜工艺的常见故障及处理方法

续表

表13-18 焦磷酸盐—锡酸盐铜锡合金镀液的常见故障及处理方法

续表

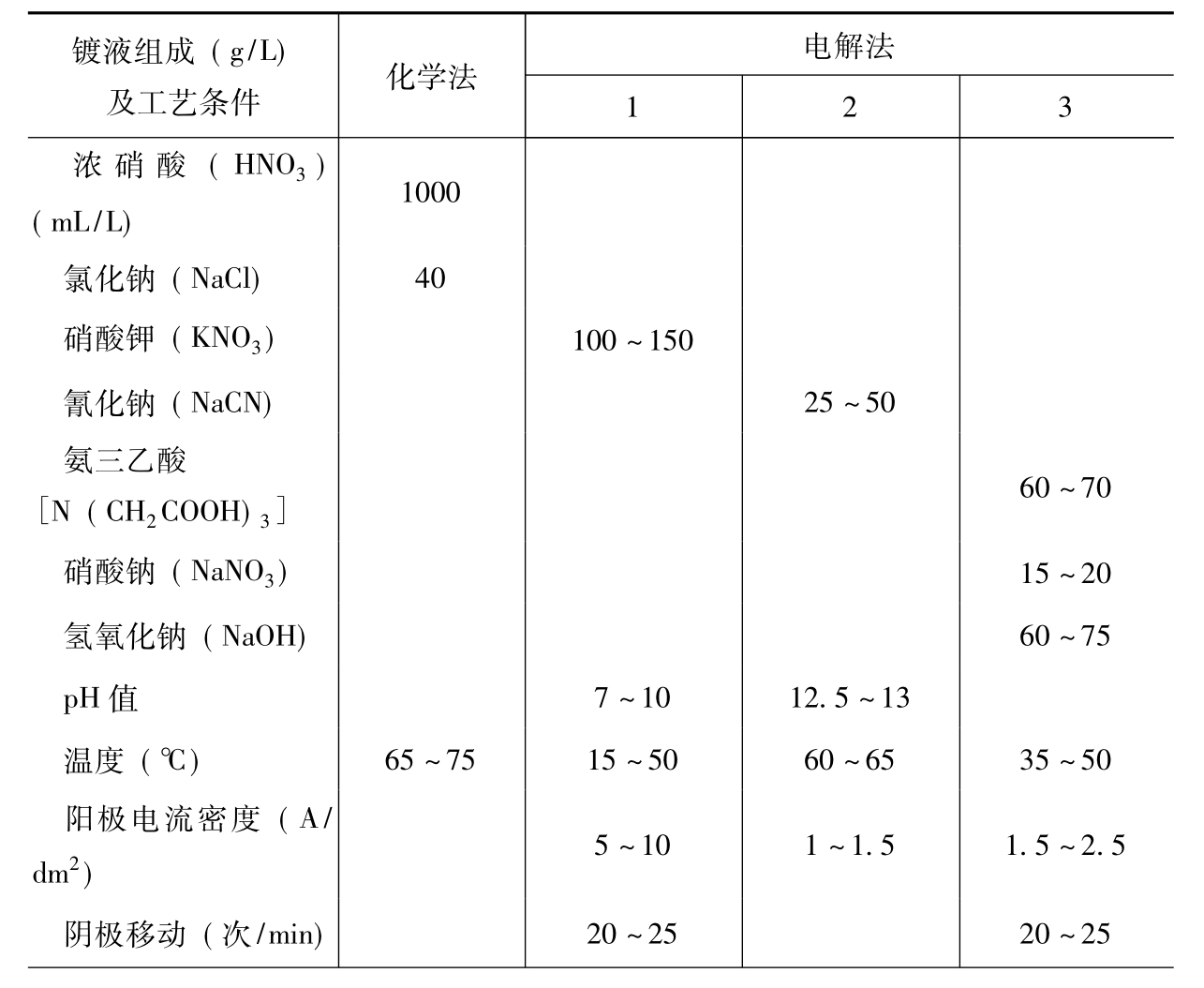

④不合格的铜锡合金镀层可用电化学法和电解法退除。其工艺见表13-19。

表13-19 不合格铜锡合金镀层的退除工艺

续表

三、仿金电镀

1.仿金电镀的应用及特点

近年来,由于建筑、五金、灯饰、首饰等装饰电镀的发展,仿金镀层应用广泛。仿金镀层可以是铜锌、铜锡或铜锡锌镀层,也可以由铜锌合金经过后处理以产生逼真的镀金效果。仿金效果可以达到18K、24K、玫瑰金等色泽。

仿金镀层电镀时间很短,它的光泽主要靠底层来衬托。一般多镀在光亮镍镀层或其他白而亮的镀层上。掌握比较好的镀液可直接用于仿金,但镀液中加入锡酸钠形成三元合金,仿金效果更佳。

仿金电镀的镀液目前仍以氰化物镀液为主,非氰化物的焦磷酸盐、HEDP镀液也有应用。

2.仿金电镀工艺

(1)氰化物仿金电镀工艺见表13-20。

表13-20 氰化物仿金电镀工艺

(2)非氰化物(焦磷酸盐和HEDP)仿金电镀。

焦磷酸盐镀液、HEDP镀液也可以得到仿金镀层。但焦磷酸盐镀液分散能力不够,镀液成分复杂,较难控制。HEDP镀液分散能力和覆盖能力较好,溶液稳定,色泽均匀,但光亮度还显不够。

①非氰化物仿金电镀工艺见表13-21。

表13-21 非氰化物仿金电镀工艺

②焦磷酸盐仿金镀液的配制(以表13-17中工艺1为例)。

第一步:分别制备铜—焦磷酸钾、锌—焦磷酸钾和锡—焦磷酸钾溶液。1gCu2+需10.4g焦磷酸钾与它络合,制备络合物溶液时先将硫酸铜溶于水,将计量的预先溶于水中的焦磷酸钾在搅拌下缓缓加入,直至沉淀溶解成透明的络合物溶液。1gZn2+需10g焦磷酸钾与它络合。制备络合物溶液时,先将硫酸锌溶解于水,再将已溶于水的计量焦磷酸钾在搅拌下缓缓加入。1gSn2+需5.6g焦磷酸钾与它络合。制备络合物时,先将SnCl2溶于含HCl的水溶液中(按100gSnCl2加入1.5mLHCl计),再将焦磷酸钾水溶液缓缓加入并不断搅拌。注意,超过络合计量的焦磷酸钾为游离状态。

第二步:在搅拌下将配好的铜、锌络合物溶液倾入备好的镀槽中。

第三步:将磷酸二氢钠和柠檬酸钾溶于水并加入镀槽。

第四步:将氨三乙酸用氢氧化钾中和,生成透明溶液,用硫酸和KOH调pH值为8.5~9,倾入镀槽,继续调pH值为8.5~8.8。

第五步:用小电流电解6~8h后,试镀。在此基础上,缓缓加入已备好的锡—焦磷酸钾溶液,搅拌均匀,分析溶液,试镀。

③焦磷酸盐仿金镀液的维护(以表13-17工艺1为例)。

为得到满意的镀层,必须控制镀液Cu2+、Zn2+、Sn2+、P2O4-7的比例。铜、锌、锡的补充,应以焦磷酸盐络合物溶液的形式加入。

Cu2+∶Zn2+=(75~80)∶(25~20)

Cu2+∶Sn2+=(8~8.5)∶1

P2O4-7∶(Cu2++Zn2++Sn2+)=(7~7.7)∶1

a.温度:以30~35℃为宜。温度过低,使用电流密度范围小,镀层不亮,色泽偏红;温度超过40℃,Sn2+易水解。

b.电流密度:当温度一定时,电流密度影响色泽,加大电流密度可导致色泽偏黄。

c.pH值:以8.5~8.8为宜。pH值偏低,镀层中的铜含量增加,Sn含量减少,镀层偏红,同时P2O4-7不稳定,易水解生成正磷酸盐,溶液浑浊,阳极钝化;pH值升高,镀层中的锡含量增加,镀液分散能力增加,镀层偏黄;pH值过高,易生成铜的碱式盐夹杂在镀层中,造成镀层疏松、发暗,阴极电流效率降低,溶液浑浊,阳极钝化,同时有大量“铜粉”产生。此时,可加入H2O2处理,使溶液恢复蓝色透明状态,加热镀液到60℃以上,将多余的H2O2赶出,同时根据分析结果,补加损失的焦磷酸亚锡。

d.阳极:阳极溶解情况决定了工艺能否稳定进行。镀液中游离的焦磷酸盐、柠檬酸盐能促进阳极溶解。当发现阳极钝化,有大量“铜粉”产生时,还可补加0.5~1g/L氨三乙酸加以克服,补加的氨三乙酸应以pH值为8.5~8.8的水溶液加入。

④HEDP仿金镀液配制(以表13-17工艺4为例)。

第一步:将计量的HEDP倒入镀槽中,加少量水,在搅拌下缓缓加入氢氧化钾(注意放热),调整pH值为9~10。

第二步:将硫酸铜(40~50g/L)和硫酸锌用热水溶解后,在搅拌下加入镀槽中。

第三步:加入添加剂,加水到规定体积。

第四步:调pH值(用KOH),小电流电解数小时后,即可电镀。

⑤镀液维护。

为获得满意的金色镀层,硫酸铜与硫酸锌的摩尔比控制在2.5~3。

a.HEDP。主要配合剂。HEDP含量高,镀层细致、光泽性好,镀液的分散能力和覆盖能力也好,但过高会导致电流效率下降,镀层色泽偏红;含量过低会导致阳极钝化,在pH值较高时还会使溶液浑浊。HEDP与(Cu2++Zn2+)的摩尔比控制在1.5左右较好。

b.温度。温度过低,镀层容易发雾;温度过高,镀层粗糙,色泽偏红。

c.阴极电流密度。升高电流密度,镀层中的铜含量降低。提高温度,采用空气搅拌或阴极移动,适当降低pH值,都有利于提高阴极电流密度。

d.pH值。pH值偏低,镀层色泽偏红;pH值太高,镀层暗,阴极电流密度范围缩小,溶液易浑浊。调节pH值用KOH溶液。

e.阳极。采用含Cu70%的黄铜板,还可用不锈钢板协助调节镀液中的铜离子浓度。

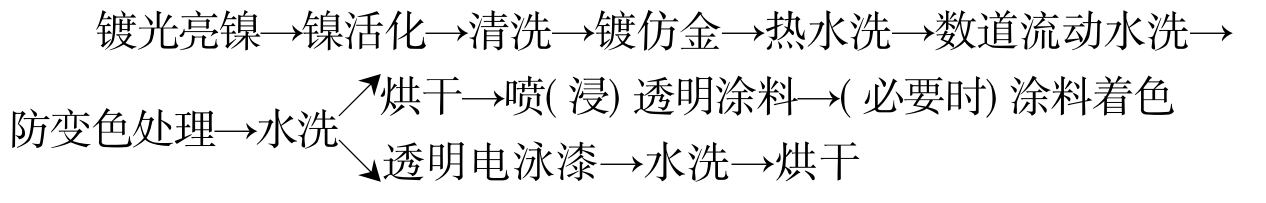

(3)仿金电镀工艺流程。

铜合金仿金电镀有两大难题:第一,如何保持镀层的光泽,防止铜合金镀层变色;第二,如何达到逼真的效果。为此,合理的电镀工艺流程和电镀后处理就成为关键。

①工艺流程。

②工序说明。

a.零件镀光亮镍前需经前处理,这里不再重复。光亮镍镀层最好是泛白光色调的,这样可衬托仿金层更靓丽。

b.镍活化。目前是除去光亮镍表面的钝化层,改善与表面层的结合力。方法是在电解除油液中阴极处理3~5min,取出水洗后用5%硫酸活化,充分水洗后入仿金镀槽。

c.电镀仿金镀层后,最好先经过热水洗,再通过逆流漂洗将工件表面清洗干净。

d.防变色处理,它是防止水洗后的镀层变色。市面上有不少防铜变色剂出售,也可用重铬酸钾钝化或用苯并三氮唑钝化。后者环保性好,但在保护膜受热或长期暴露后,会使仿金层色泽变得偏红些。常用的钝化工艺有:第一,重铬酸钾50g/L,用醋酸调pH值为3~4浸泡;第二,苯并三氮唑15g/L,50~60℃浸泡。

e.阴极电泳用丙烯酸型阴极电泳漆处理或用透明涂料,如丙烯酸型清漆,或有机硅透明涂料喷或浸,按烘干条件烘干。

f.清漆或涂料着色。为使外观产生逼真的仿金效果,弥补仿金镀层色调的不足,可以将透明涂膜着金色,如BH代金胶(广州二轻研究所提供)。浸过代金胶工作液后的工件,应在100~120℃下烘干,可以产生如18K、24K和玫瑰金色的镀金外观。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。