电镀生产中产生的废水,含有酸、碱、氰、六价铬、铜、镍等离子,还含有苯类、硝基、胺基类等有机物,这些物质都有一定的毒性,会不同程度地危害环境和人类。

一、含铬废水的处理

含铬废水主要是在电镀铬的过程中和镀锌、镀铜及其合金件的钝化过程中产生的。以六价铬的毒性最强,三价铬次之。含铬废水的处理方法很多,主要有化学法、电解法、离子交换法、活性炭吸附法、蒸发浓缩法等。此外,采用逆流漂洗、闭路循环、多级回收等措施,亦可减少含铬废水的排放量。

1.化学法

处理含六价铬废水常用的是化学还原——沉淀法。

第一步,在酸性条件下,利用二氧化硫(SO2)、亚硫酸氢钠(NaHSO3)、硫酸亚铁(FeSO4)、水合肼(N2H4·H2O)、铁屑等还原剂,把六价铬(Cr2O2-7)还原为三价铬(Cr3+)。

第二步,加入碱性沉淀剂碳酸钠(Na2CO3)、氢氧化钠(NaOH)、生石灰(CaO)等,提高废水的pH,使三价铬成为氢氧化铬沉淀,然后除去。

(1)亚硫酸氢钠法。

亚硫酸氢钠法是利用亚硫酸氢钠(NaHSO3)或者是亚硫酸钠(Na2SO3)、硫代硫酸钠(Na2S2O3)、焦亚硫酸钠(Na2S2O5)等加入废水后,水解生成的亚硫酸氢钠与六价铬进行氧化还原反应,将六价铬还原为三价铬。反应完成后生成Cr3+,在加入沉淀剂后,pH提高至6.5~7,生成氢氧化铬沉淀,过滤后回收污泥。

还原反应终点的判断是采用目测比色法,利用六价铬与二苯肼反应,生成红色化合物来判断。

目前,亚硫酸氢钠法处理含六价铬废水方法主要有两种形式:一种是线外集中处理,另一种是线上处理。

线外集中处理是指将含铬废水集中到生产线外的废水储水池,达到一定的量时,间歇地用泵抽入反应池,进行化学还原——沉淀处理。其工艺流程为:

①当储水池集中废水到一定量后,在不断搅拌下,用硫酸调节pH小于3;

②取样分析六价铬含量;

③根据六价铬的浓度,按比例投放还原剂,用压缩空气搅拌15min;

④静置数小时后,分析溶液中六价铬含量,是否达到处理要求;

⑤六价铬降到排放标准时,用泵将废水抽到沉淀池,不断搅拌,并加入20%氢氧化钠调节pH至6.5~7,再搅拌15min;

⑥静置数小时后,将上层清水排放或作回用水;

⑦从沉淀池底放出沉渣,过滤收集,回收处理。

该方法的特点是:能处理多种含铬废水,可将多种含铬废水集中在一起进行处理,采用间歇处理,易于调节pH、控制投药量和控制反应条件。

线上处理方法(又称为兰西法),是一种废水的全面循环处理方法。它具有如下特点:表面处理清洗工艺和废水处理工艺融为一体,避免两者相互脱节;投药量少,污泥量少且较为纯净,适应性强,管理简单,节约用水,占地面积小,投资较少等。生成的氢氧化铬沉淀经过2~3次清洗,洗净硫酸根,浓缩脱水后,烘干,在1200℃下灼烧,得到Cr2O3,可以加以利用。其工艺流程见图26-1。

图26-1 亚硫酸氢钠兰西法处理镀铬废水

(2)硫酸亚铁——石灰法。

硫酸亚铁——石灰法是一种处理含铬废水的最早使用的方法,它适用于浓度变化较大的含铬废水。调节含铬废水pH在3左右,废水中的铬以Cr2O2-7形式存在,加入硫酸亚铁,Fe2+把六价铬离子还原为三价铬,然后加入石灰,使pH为7~9,Cr3+、Fe3+生成相应的氢氧化物沉淀。

(3)二氧化硫法。

可以利用硫磺在燃烧炉中燃烧制得的二氧化硫(SO2)气体或硫酸厂生产的液态二氧化硫、烟囱气体中的二氧化硫作为还原剂,将六价铬还原生成三价铬,然后再加碱,生成Cr(OH)3,沉淀。

(4)水合肼法。

在废水中加入水合肼(N2H4·H2O)和硫酸,使六价铬还原成三价铬,当六价铬的浓度降至0.5mg/L以下时,用氢氧化钠调节,使pH大于8,即有大量氢氧化铬沉淀下来,静置、过滤并干燥,得到洁净的氢氧化铬,进一步处理可以得到化学试剂。

2.活性炭吸附法

活性炭不仅对六价铬具有明显的吸附效果,还有还原作用。因此,活性炭在净化含铬废水中既可作为吸附剂,又可作为一种化学物质。在酸性条件下(pH<3),活性炭可将吸附在表面的Cr6+还原为Cr3+。活性炭吸附铬达到饱和后,通入酸液,将其吸附的铬以三价铬形式解吸下来,以达到再生的目的。

活性炭吸附法处理含铬废水的设备国内已有成套出售,可根据生产条件选用。

活性炭的再生,有碱再生和酸再生两种方法。碱再生采用的8%~15%的NaOH水溶液,再生剂用量和活性炭的体积相同,接触时间30~60min。活性炭经碱再生后需用酸进行活化,硫酸为5%~10%,用量为活性炭质量的一半。碱再生的出液为铬酸钠,可经脱钠后回收铬酸。

酸再生采用10%~20%的硫酸,用量为活性炭质量的一半,浸泡时间为4~6h。

酸再生的出液为硫酸铬,可以用做鞣革剂或用来制造抛光膏。

生产中常采用两柱或三柱活性炭吸附床工艺。

3.离子交换法

离子交换法是利用高分子合成树脂进行离子交换的方法。树脂中,含有一种具有离子交换能力的活性基团,它不溶于水、酸、碱溶液及其他有机溶剂,对含离子的物质进行选择性交换或吸附,然后将被交换的物质用其他的试剂从树脂中洗涤下来,达到除去或回收的目的。离子交换作用,是离子交换树脂活性基团上的相反离子与溶液中同性离子发生位置交换的过程。

利用离子交换树脂的选择性交换作用,可以除去废水中的有害物质,如铬、铜、镍、氰化物等。一般处理浓度低、水量大的电镀废水,可以回收利用金属,回用大量的清洗水。

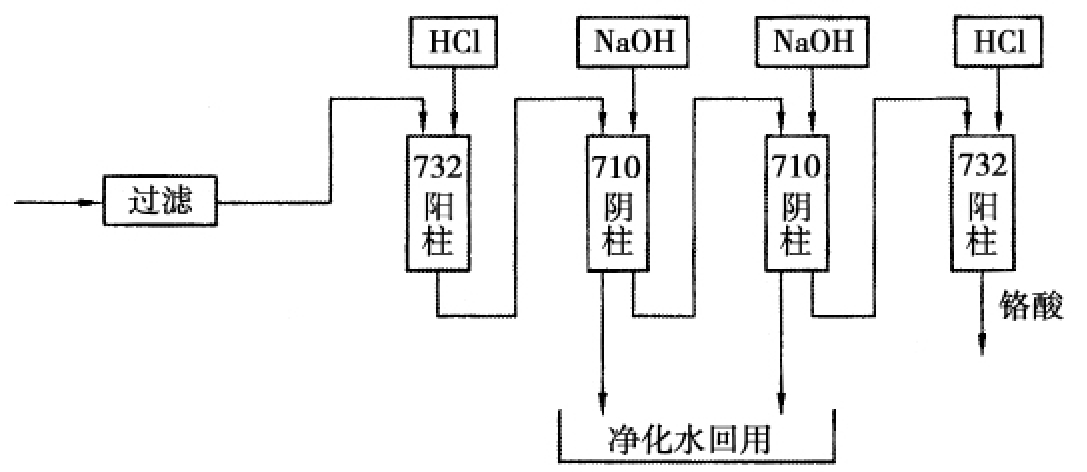

离子交换法处理含铬废水流程为:

废水过滤+阳离子交换─→阴离子交换─→树脂再生+脱钠─→蒸发浓缩回收铬酸

(1)废水过滤。

铬废水在进入阳柱之前,将废水过滤,除去机械杂质及悬浮物,避免污染树脂。过滤方法有砂滤、聚氯乙烯微孔塑料过滤、氯纶棉毯过滤等。

(2)阳离子交换。

为提高回收铬酸的纯度,消除其他金属离子,先进行阳离子交换。一般采用732号强酸型阳树脂。从阳柱出来的废水,H+浓度升高,pH下降,废水中的六价铬主要以Cr2O2-7形式存在。

(3)阴离子交换。

含铬废水经阳柱交换后,进入阴柱处理,废水中的Cr2O2-7与CrO2-4被树脂吸附,树脂上的OH-转入溶液。一般选用710弱碱阴离子树脂。

(4)树脂再生。

选用适当的化学药品,将吸附在树脂上的物质洗脱下来,同时使树脂恢复到具有再吸附能力。

阴树脂再生:一般采用氢氧化钠作为再生剂,用氢氧化钠中的氢氧根(OH-),将吸附在树脂上的重铬酸根Cr2O2-7和铬酸根CrO2-4交换下来。

再生剂一般使用4%~10%的氢氧化钠溶液。

阳树脂再生:利用酸中的氢离子取代吸附在阳树脂上的金属阳离子,使之转化为H型树脂。

再生剂一般可用3%~5%的硫酸或1~3mol/L盐酸溶液,再生剂用量为树脂体积的3倍。

(5)酸的回收。

将再生所得的重铬酸钠或铬酸钠溶液,通过732号强酸性阳树脂进行脱钠。由于最初脱钠是在pH较低情况下进行的,所以,出水中的六价铬主要以重铬酸形式存在,颜色为橙红色。当脱钠接近终点时,pH上升,出水以铬酸为主,颜色为黄色。

脱钠后,铬酸的浓度太低,同时含有氯离子,必须经过浓缩和除氯才能使用。

(6)离子交换法处理含铬废水的方式。

生产实践中一般采用双阴柱全饱和流程,由H型阳树脂交换柱、OH型双阴柱和Na型阳柱组成,其工艺流程见图26-2。

图26-2 双阴柱全饱和流程图

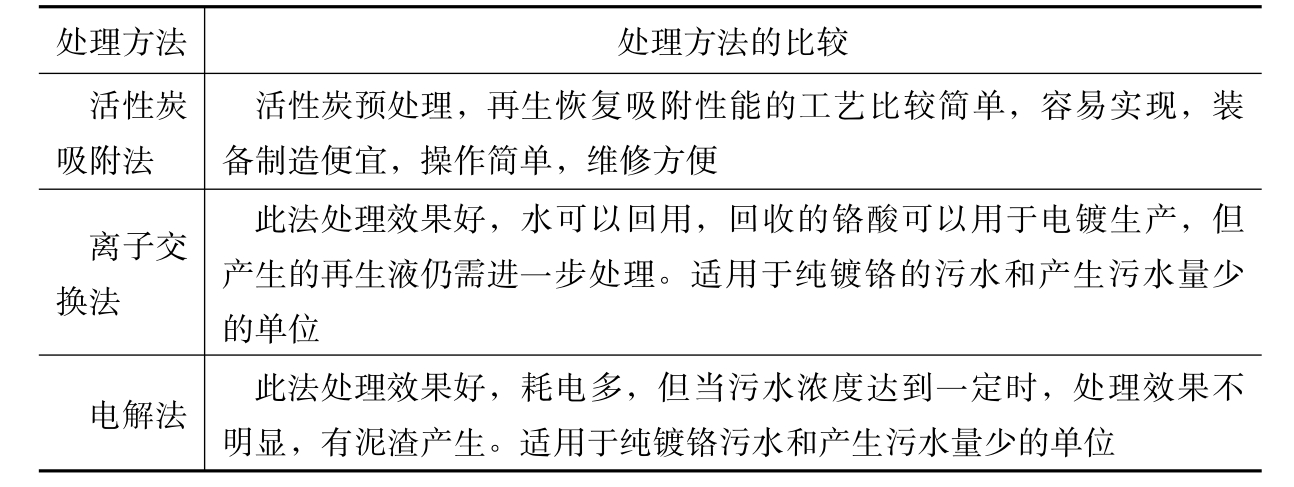

4.各种处理方法的比较(表26-1)

表26-1 含铬污水处理方法的比较

续表

二、含重金属废水处理

除含铬废水外,含重金属离子废水还包括镍、铜、锌、镉等。一般采用化学沉淀法、电解法、离子交换法、膜分离技术、蒸发浓缩法等。

1.化学沉淀法

(1)氢氧化物沉淀法。

向含重金属离子的废水中投加碱性沉淀剂(氢氧化钠、石灰乳、石灰石、电石渣、碳酸钠等),使重金属离子与氢氧根反应,生成难溶的氢氧化物沉淀,从而予以分离。氢氧化物沉淀法是调整、控制pH的方法。

对于重金属离子废水,基本上均可通过调节pH沉淀分离。而对于重金属离子以配合物形式出现时,需要先使配合物分解,然后调节pH进行沉淀。

中和沉淀工艺一般有一次中和沉淀和分段中和沉淀两种。

采用中和沉淀法的关键是要控制好pH,要根据处理水质和需要除去的重金属种类,选择好中和沉淀工艺。

(2)硫化物沉淀法。

向废水中投加硫化钠或硫化铵等硫化剂,使金属离子与硫离子反应,生成难溶的金属硫化物沉淀,予以分离除去。金属硫化物沉淀析出顺序为:Hg2+、Ag+、As3+、Bi3+、Cu2+、Pb2+、Cd2+、Sn2+、Zn2+、Co2+、Ni2+、Fe2+和Mn2+,位置越靠前的金属硫化物,其溶解度越小,处理也越容易。

2.含镍废水处理

镀镍废水的处理方法有中和沉淀法、离子交换法、反渗透法等。这里对离子交换法作简要介绍。

含镍废水中,镍是以Ni2+形式存在的,废水pH一般在6左右。用此法,由于Ni2+的交换势比Cu2+、Fe2+低,要求废水中的Ni2+含量不低于200~400mg/L,需采取静态回收槽收集含镍废水才能达到要求。由于羧酸型弱酸树脂对Ni2+的选择性较强,树脂一般选用DK-110、DK-116,强酸732号树脂应转为Na型后使用。在生产实际中,常常采用固定二床法处理镀镍废水。

交换操作:将废水过滤后流入A交换柱,进行离子交换,当A柱出水含有Ni2+泄漏时(用丁二肟检验显红色),将B柱与A柱串联,使A柱吸附至饱和后,切断入水,进行再生。

B柱单独工作,至有Ni2+泄漏时,再串联再生完毕的A柱,使B柱吸附至饱和,再生B柱,A柱单独运行。

再生操作:先用自来水反洗,除去树脂中的悬浮物。用12%的NiSO4作再生剂,用量为树脂体积的1.3~1.4倍。反洗与正洗至出水,用丁二肟检验不显红色为止。

3.含铜废水处理

含铜废水的处理方法有化学沉淀法、蒸发浓缩法、离子交换法、活性炭吸附法、膜分离技术和电解法。这里主要介绍离子交换法、化学沉淀——隔膜电解法。

(1)离子交换法。

焦磷酸盐镀铜废水可采用碱性阴离子交换树脂去除,如硫酸盐型731号树脂。用15%硫酸铵与质量分数为3%氢氧化钾混合液作再生剂,可以取得满意的树脂再生效果。

用强酸性阳离子树脂(732号)交换吸附废水中的Cu2+,树脂吸附饱和后,可用酸再生,再用Na2SO4转型。

氰化镀铜废水需先将废水经阴柱去除氰化物,一般采用苯乙烯强碱阴离子711号树脂吸附交换,用强酸再生,再生反应时,产生剧毒的HCN气体,采用一套密封的负压吸收装置吸收(用NaOH溶液),这样,不但解决了HCN的污染,而且可以回收氰化钠。然后,将除去氰化物的含铜废水,通过阳柱除铜。生成物可直接回用于镀槽,作为镀液成分。

通过上述处理,其废水含铜量降至1mg/L以下。

(2)化学沉淀——隔膜电解法。

基本原理:先将废水中的铜离子等变成污泥,再经过电解,把污泥转化为金属。

①化学沉淀。废水中的铜离子在中性或弱碱性条件下生成氢氧化物沉淀。

②隔膜电解。将氢氧化铜沉淀放入隔膜电解槽的阳极室内,阴极室内放入铜离子溶液,阴、阳极室用隔膜分开,阳极使用铅板,阴极采用能使析出的金属易于剥离下来的材料。只要保证溶液中铜离子的浓度、pH及溶液的温度,在一定的电流密度下,就能得到良好的金属析出物。

回收铜所采用的溶液及工艺条件如下:阴极室放入含量为200~250g/L的CuSO4,调pH在1.2以下,温度为30~40℃,阴极材料为精铜板,阳极室放入含铜污泥,加入10倍水,阳极采用铅板或钛上镀金,阴极电流密度为1~3A/dm2,隔膜采用毛巾毡。利用此法还可处理含镍、含锌废水。

4.混合电镀废水综合处理技术

(1)铁屑电解法处理电镀废水新工艺。

废水用泵逆向打入装有活化铁屑的处理柱,发生一系列反应,将废水中的各种重金属离子去除,废水再经沉淀或用其他脱水设备进行渣水分离、清水排放或回用。

(2)高分子重金属捕集沉淀剂(DTCR)。

DTCR是一种液状的螯合树脂,与电镀废水中的重金属离子反应后,结合生成不溶于水的螯合盐,再加入少量有机或无机絮凝剂(有些情况也可不加絮凝剂),形成不溶性絮状沉淀,而达到了去除电镀废水中重金属离子的目的。DTCR在常温下,与废水中的Hg2+、Cd2+、Pb2+、Mn2+、Cu2+、Ni2+、Zn2+、Cr3+、Cr6+等各种重金属离子迅速反应,生成水不溶性螯合盐,能实现多种重金属离子共存的情况下一次处理。

5.含锌废水处理及利用

(1)化学法。

在碱性镀锌废水中用酸调pH至8.5~9,氢氧化锌很快沉淀下来,沉淀物加碱溶解,回收氧化锌返回镀槽使用。在酸性镀锌废水中加入碱调pH至8.5~9,使氢氧化锌沉淀下来,沉淀物加酸溶解生成硫酸锌或氯化锌返回镀槽使用。

为提高回收化学物质的纯度,清洗水应采用蒸馏水或去离子水,反应沉淀时间在20min左右,废水含锌浓度不受限制,处理后的出水可循环使用,作为镀前清洗水或达标排放。

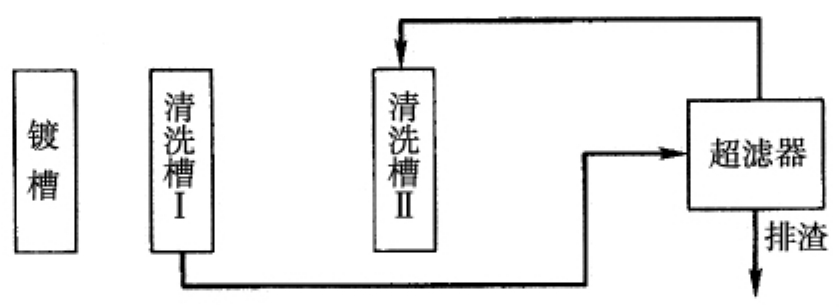

(2)超滤法。

金属锌离子在pH为8~10时,生成较稳定的氢氧化锌沉淀,在超滤器中,氢氧化锌被滤膜阻挡而达到滤除的目的,滤液可回到清洗槽循环使用,排放水含锌量在0.5mg/L以下。工艺流程如图26-3所示。

图26-3 超滤法处理含锌废水流程图

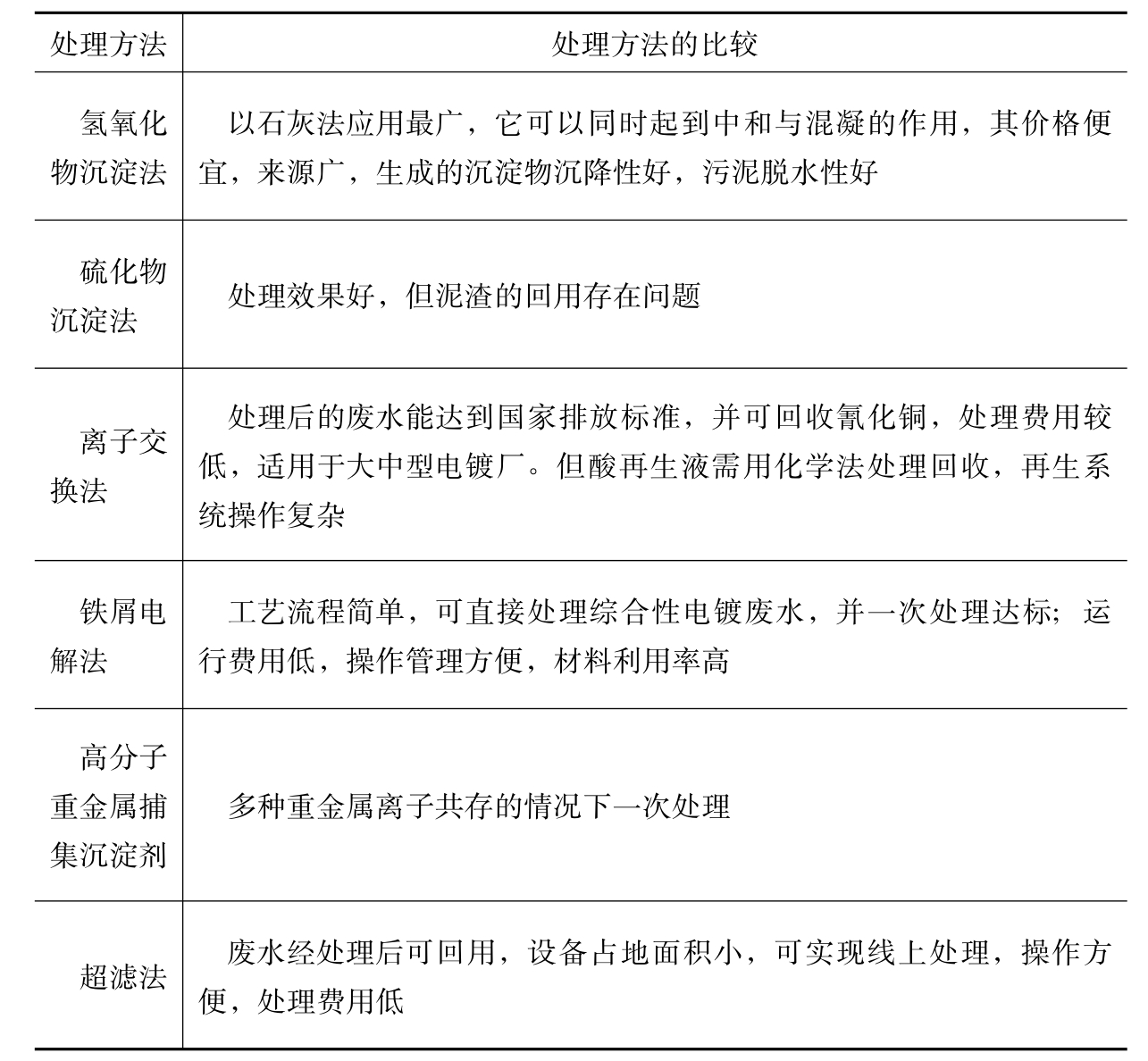

6.各种处理方法的比较(表26-2)

表26-2 各种处理方法的比较

三、含氰废水的处理

含氰污水主要来自于镀铜、镀锌、镀铜锡合金等含氰电镀过程中。氰化物是剧毒物质,对环境和人体会造成污染和危害。目前常采用的方法有碱性氯化法、硫酸亚铁盐法、电解法、臭氧法、离子交换法、化学回收法等。

1.碱性氯化法

碱性氯化法是国内外应用最普遍的治理手段,主要是利用活性氯的氧化作用,使氰化物氧化成氰酸盐,氰酸盐的毒性是氰离子的1/100。氰酸盐进一步氧化,生成二氧化碳和氮气,以达到消除氰化物的目的。

含有活性氯的物质有:漂白粉(主要成分CaClOCl)、次氯酸钠(NaClO)、液氯等,其中漂白粉的用量最多。

漂白粉处理含氰废水的方式可以采用间歇处理法和连续处理法。间歇处理法适用于废水流量小、废水中含氰浓度高且浓度变化大、要求严格处理的场合;连续处理法适用于废水量较大,含氰浓度变化较小的场合。一般多采用间歇处理法,其工艺流程见图26-4。

图26-4 间歇法处理含氰废水流程图

漂白粉可以干投,也可以湿投。湿投使用5%~10%的漂白粉溶液,用压缩空气搅拌1h左右,反应完全后,排入过滤沉淀池,进行分离。

用漂白粉作氧化剂的碱性氯化法除氰效果好,设备简单,操作方便,费用低。缺点是漂白粉中的有效氯在存放过程中会逐渐降低,存储困难。在反应时,要控制pH在8.5~11之间,不能在酸性范围,否则会产生剧毒氢氰酸气体。处理后会产生一定量的泥渣。

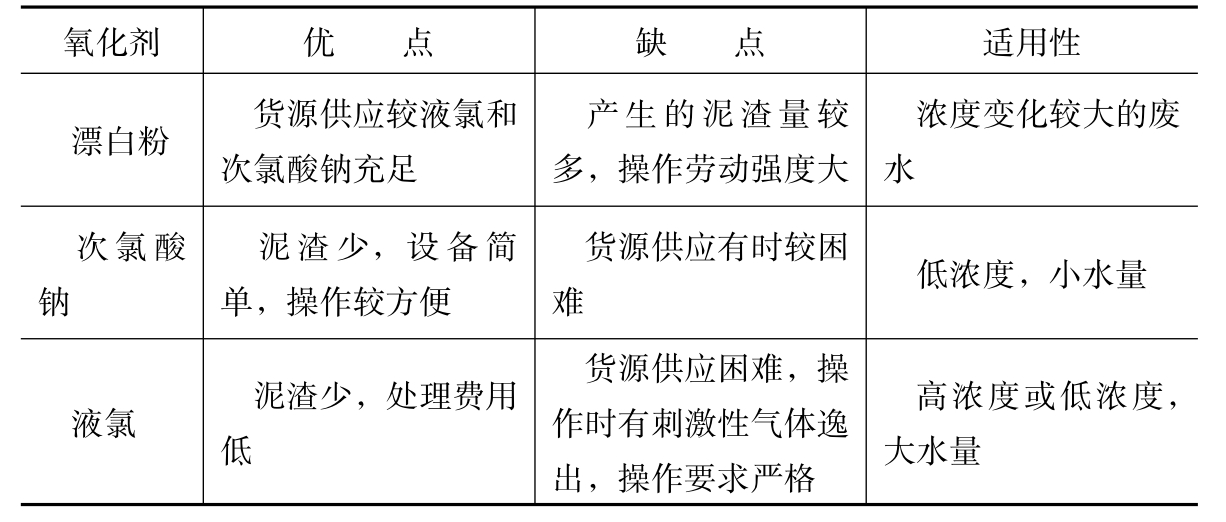

常用氧化剂的适用范围及优缺点比较见表26-3。

表26-3 氧化剂特性比较

2.硫酸亚铁法

将硫酸亚铁溶于水,离解出亚铁离子,与废水中的游离氰根结合为亚铁氰根离子亚铁氰化亚铁,在空气中可被氧化为亚铁氰化铁Fe4[Fe(CN)6]3,即蓝色染料——普鲁士蓝。

硫酸亚铁法设备简单,成本低,污泥量大,出水色度高,出水仍含有5~10mg/L的氰离子。该法一般作为应急处理措施。

3.臭氧法

用臭氧处理含氰废水,反应分为二级。第一级是CN-迅速氧化成氰酸根离子(CNO-),第二级为氰酸根被缓慢氧化为N2和HCO-。优点为臭氧氧化能力强,在水中能很快自行分解,不

3污染水源。由于臭氧的产生比较耗电,所以,只适用于水量较小的场合。

4.电解氧化法

废水中的简单氰化物和配合氰化物,通过电解在阴极和阳极上产生反应,把氰电解氧化为N2和CO2。

电解氧化法,目前使用的有直接电解法和间接电解法。

直接电解法:在阳极上产生的化学反应,阳极采用石墨,极板厚25~50mm,阴极采用钢板,极板厚2~3mm,阴、阳极间距为15~30mm,槽压为6~8.5V。经处理后,出水含氰量为0~0.5mg/L,同时在阴极可回收金属,但在生产过程中会产生少量的CNCl气体,需采取保护措施。

间接电解法即先电解食盐水,产生次氯酸钠,把氰氧化,生成N2和CO2。间接电解法可以实现线上处理,处理速度快,药品消耗少,设备简单,适用于含氰浓度大的含氰废水处理。

5.化学回收法

利用酸与含氰废水中的氰根离子发生化学反应,生成氰化氢气体,再用碱回收。其工艺流程如下:含氰废水加热至51℃,在pH为2~4的范围内,导入硫酸真空反应池,往反应池中通入空气和水蒸气,使温度上升到98~99℃,形成HCN和H2O的热混合气体,通过热交换器后,导入NaOH吸收塔,生成NaCN。

四、酸碱废水处理

电镀工厂由于所采用的镀液配方、生产工艺不同,排放的酸碱废水也有所不同,有的以酸性为主,有的以碱性为主,有的有酸有碱或时酸时碱,应根据具体情况,选择不同的处理方案。

1.自然中和法

将含酸、含碱废水集中到一个中和池内自然中和,可以使酸、碱废水同时得到处理。在酸、碱水量达到平衡的条件下,可以达到排放标准。但由于酸、碱废水排放时,在数量上和浓度上波动较大,自然中和后往往达不到排放标准。因此,这种方法还需辅以投加药剂或其他措施,以保证获得稳定的处理效果。

2.药剂中和法

向含有酸、碱废水中投加中和剂,使之发生中和反应,达到处理排放目的。

常用碱性中和剂有以下几类:

①碱性矿物质,有石灰石(CaCO3)、大理石(主要成分CO3)、白云石(主要成分CaCO3、MgCO3)、生石灰(CaO)、电石渣等;

②碱性废渣,有炉灰渣(CaO、MgO)、耐火泥(SiO2、MgO)等;

③其他碱性药剂,有氢氧化钠、碳酸钠、氨水等;

④酸性中和剂,有化工厂尾气(SO2等)、烟道气(CO2、CO等)、工业废酸等。

根据酸碱废水水质水量的变化,可采用连续式中和或间歇式中和。一般当废水量大时应采用连续处理,由pH计自动控制投药量。废水量较小时,可采用间歇式处理。

3.过滤中和法

含酸废水流过装有石灰石、白云石或大理石等滤料的中和过滤池后,即得到中和。中和过滤装置主要有中和滤池、升流式膨胀中和滤塔和滚筒式中和装置三种。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。