3.3.4 D宁波纺织企业案例(末端治理)

1.行业特征

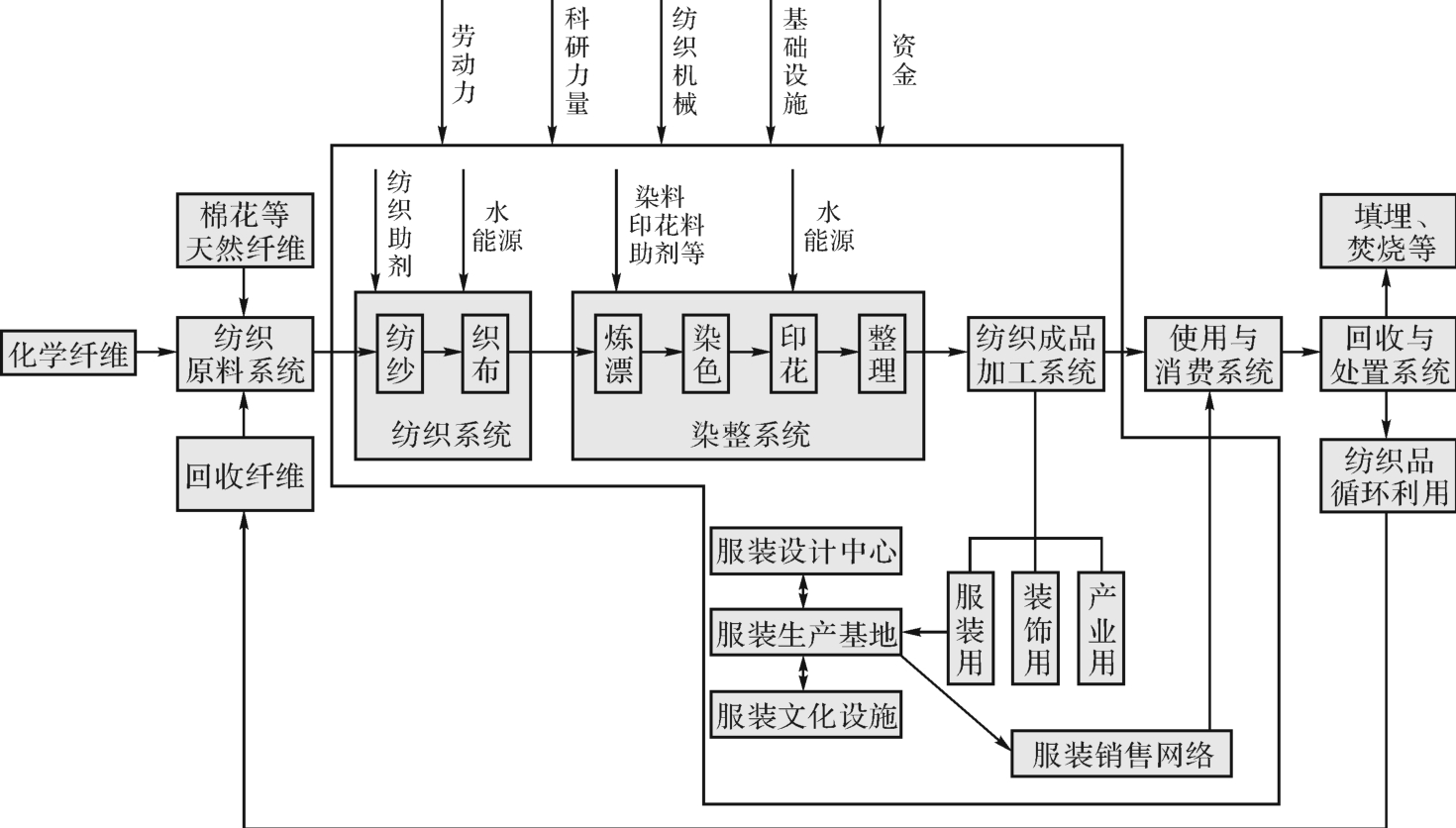

纺织服装产业是我国发展历史最为悠久的产业之一,是传统优势类产业,也是重要的民生产业。具有劳动密集型特征,主要涉及3个行业即化学纤维制造业(大类代码28)、纺织业(大类代码17)和纺织服装、鞋、帽制造业(大类代码18)。包括从上游化学纤维生产到中游纺织面料制造加工再到下游纺织品和服装制造。纺织服装产业链如图3.10所示。其中,以染色、印花和后整理三道工序为主的染整系统是决定纺织服装产品档次的关键环节,也是水污染最严重的环节。

图3.10 纺织服装产业链分析图

以宁波北仑区2008年经济普查的要素消耗指标为例,整体产业层面有3个特点:一是产业资源消耗增速高于工业平均水平。纺织服装产业用水、电、水蒸汽和人工量分别增长9.6% 、8.4% 、1.7%和16.6% ,高于同口径工业27.4个百分点、4.2个百分点、 9.8个百分点和0.3个百分点。二是产业资源消耗增幅高于同期产值增幅。产业用水、电和人工增幅各高出产业工业产值增幅1.3个百分点、 0.1个百分点和8.3个百分点。三是产业要素使用中水蒸汽和人工指标较高。产业亿元产值耗汽和用工分别达到43350.7百万千焦、 590人,是同口径工业的5.3倍和3.6倍,水耗和电耗是后者的25.4%和88.4% ,高能耗和劳动密集型特征相对显著。

分行业看,也有3个特点:一是纺织行业资源消耗指标相对上升。纺织行业用水、电、蒸汽和人工分别增长5.2% 、3.5% 、 5.6%和11.7% ,高出同期产值增速14.0个百分点、12.3个百分点、3.2个百分点和20.5个百分点,主要是产品价格下降和停工、半停工状态增多两方面原因导致资源消耗相对产出增加。二是服装行业资源消耗指标相对下降。服装行业用水、电、蒸汽和人工分别增长12.5% 、15.3% 、 8.1%和19.3% ,低于产值增速14.7个百分点、11.9个百分点、19.1个百分点和7.9个百分点,主要得益于近几年来节能减排投入发挥成效。三是两大行业资源消耗各有侧重。服装行业亿元产值水耗和人工分别是同口径纺织行业1.3倍、4.2倍,而电耗是后者的60% ,蒸汽指标基本持平。

总体来看,纺织服装业的环境问题主要是高能耗高水耗以及污水排放和回用。当前发达国家纺织服装业的重点转向高技术、高附加值的新型纤维、染整新技术、高档面料、高档服装的开发和生产,而将劳动密集型或影响环境的服装加工、化纤生产、印染加工等生产中心转向第三世界尤其是亚洲发展中国家。国际产业转移呈现梯度式、组团式、产业链整体转移趋势;消费中心(主要在发达国家)与生产中心的分离,使得近年来纺织服装贸易迅速增长。

2.企业简介

D纺织企业创建于1988年,集织布、染整、印绣花、裁剪与缝制四个完整的工序于一体,是中国最大的纵向一体化针织服装代工企业;是我国最大的针织服装出口企业之一,在出口至日本的针织服装制造商中列第一位。主要生产针织休闲服装,近年来大力发展运动服装。曾获得中国制造业前500强企业,浙江省百强企业,针织行业竞争力前十强,销售收入前五十强和中国纺织服装行业出口百强企业等荣誉。 D企业已通过ISO9001:2000质量体系认证及ISO14001环境体系认证,并成为杜邦莱卡推荐认证工厂,获ITS资格认证和最佳产品质量奖。 D企业的目标是实现针织服装代工的全球最具竞争力企业。

作为国内针织行业的龙头企业,既是创利税大户又是用水大户。面对当前资源紧缺的客观形势, D企业以打造资源节约型、生态环保型绿色创新型企业为己任。纺织企业是劳动密集型产业,从粗放式的管理转向集约化管理,有着很大的效益潜力可挖。 D企业依靠技术、管理和环保优势,不断扩大贴牌加工内涵,同时注重节能降耗和规范用工,开创纺织服装这一传统行业的发展“蓝海” 。

目前申洲国际从事与科研相关的人员有上千人,公司建成国内一流的建筑面积逾6000平方米的面料工程技术研发中心,每年面料新产品开发能力达1000个以上;投入了20亿元引进先进设备,技术装备整体上达到世界一流水平。 D企业的环保技术等大都是自主研发,产品和工艺的生态设计以客户要求为主。

2005年以前坚持将所有利润的60%~90%都投入技改,2005年上市以后,每年仍然把50%的利润用于技改。仅最近五年, D企业用于引进设备、技术改造的投入就高达20多亿元。重视环保,先后投入1800万元建造了两个在浙江省企业中最大的污水处理站,又在在新厂区投资6000万元,建造了日处理污水6万吨的排污设备;花高出国内最先进机型3倍的价格引进德国的绿色环保气雾染色机,达到节水、节电、排污三项指标大大降低的目的;在使用原材料方面,宁可花更高的价格采购进口的无污染染料,以减少对环境的破坏。

2000年开始节能减排,意图一是节省成本,增加利润,二是企业的社会责任,三是满足客户要求。如外商对污水处理派了3个专家来巡视,联合性验厂。当前尚没有国家的绿色纺织品标准,而国际客户要求第三方检测,因而D企业聘用国外检测机构,采用国际标准。这里要提及的是,国内尚缺乏绿色纺织品的知识产权,国内检测仅占到21%的市场份额。

近5年, D企业主要是挖掘内部潜力,节能降耗,提高资源效率,提高员工福利,满足政府一级排放的要求,同时也压缩成本,向管理要效益,例如以下几项明细账:①蒸气价格从每吨118元上升到260元, D企业通过工艺改进,节约30%的用气量,一年可节省2000多万元。②投入5亿元引进低能耗、节能型染色设备,使得染色工厂的用水量降到普通印染企业的四分之一,一年至少节省水费5000万元;此外由于耗水量减少,染色化工原料和助剂一年还能省下3000万元左右。③利用先进设备进行标准化生产,如通过电脑分色仪可使染色准确率达99.9% ,而一般的印染企业准确率连70%都不到,仅次品率的降低一年也节省将近6000万元。④手工剪裁面料损耗大是服装企业的常见问题。2007年D企业引进意大利和美国的自动裁床,从制图到裁剪一体化电脑操作,用料省了15%以上,每天给企业省下15吨布,一年至少节省一个亿。⑤采用条形码管理,物流中心的差错率从以前的3%~4%一下子降到了零,一天可以少浪费7吨布,一年又节省下来5000多万元。⑥强化细节管理,安装节能灯具,仅以制衣部2万多盏灯计算,每年可节电约46万度。

D企业也是浙江省第一批通过的12家清洁生产企业之一,浙江省首批绿色企业,2009年综合能耗增长14.0% ,低于产值增速12.6个百分点;单位产值能耗0.347吨标煤,下降10.1% 。低能耗、低排放、高产出、高效益,日益成为D企业的核心竞争力。

D企业的废水主要来自于染色、染纱等工序。2010年, D企业投资4000多万元,运行了国内最大印染废水回用系统,4个染整车间、1个水洗车间都加入了循环系统,每年能减用自来水450万吨,节约水费2047万余元,同时还能削减COD(化学耗氧量)排放360吨。目前, D企业正着手更换4个染整车间水管以提高中水利用率。此外,还将通过增强污水生物处理能力,最终实现COD零排放。整体效益相当于20万人的中型水库,产生的收益在400万~600万元。加上已建造的日6万吨处理能力的污水处理厂,总共水处理75000吨。实际运行水量在12000~18000吨,其中中水11000~12000吨。中水回用不仅有经济效益,更为重要的是可在一定程度上缓解用水紧缺状况,减少污水排放,降低成本,达到经济环境社会效益的统一。

此外的生态细节管理还包括回收包装塑料袋。以前只做废品,现在回收后一年可获利60万元。与此同时, D企业还升级了贴牌加工的内涵,除了为国际客户做代工之外,他们还与“优衣酷” 、 “耐克” 、 “阿迪达斯”等众多巨头以股份合作、技术合作等形式建立战略伙伴关系,形成了利益共同体,增强了议价能力,降低了成本上涨带来的风险,从而打造其纺织代工企业的世界一流的核心竞争力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。