第一节 马铃薯的加工技术

一、马铃薯淀粉的加工

马铃薯是多年生草本植物,属块茎类,其主要物质含量随品种、土壤、气候条件、贮存条件及贮存时间而有较大波动。在薯块的化学成分中,淀粉占干物质量的80%,这也是马铃薯作为淀粉原料的主要依据。

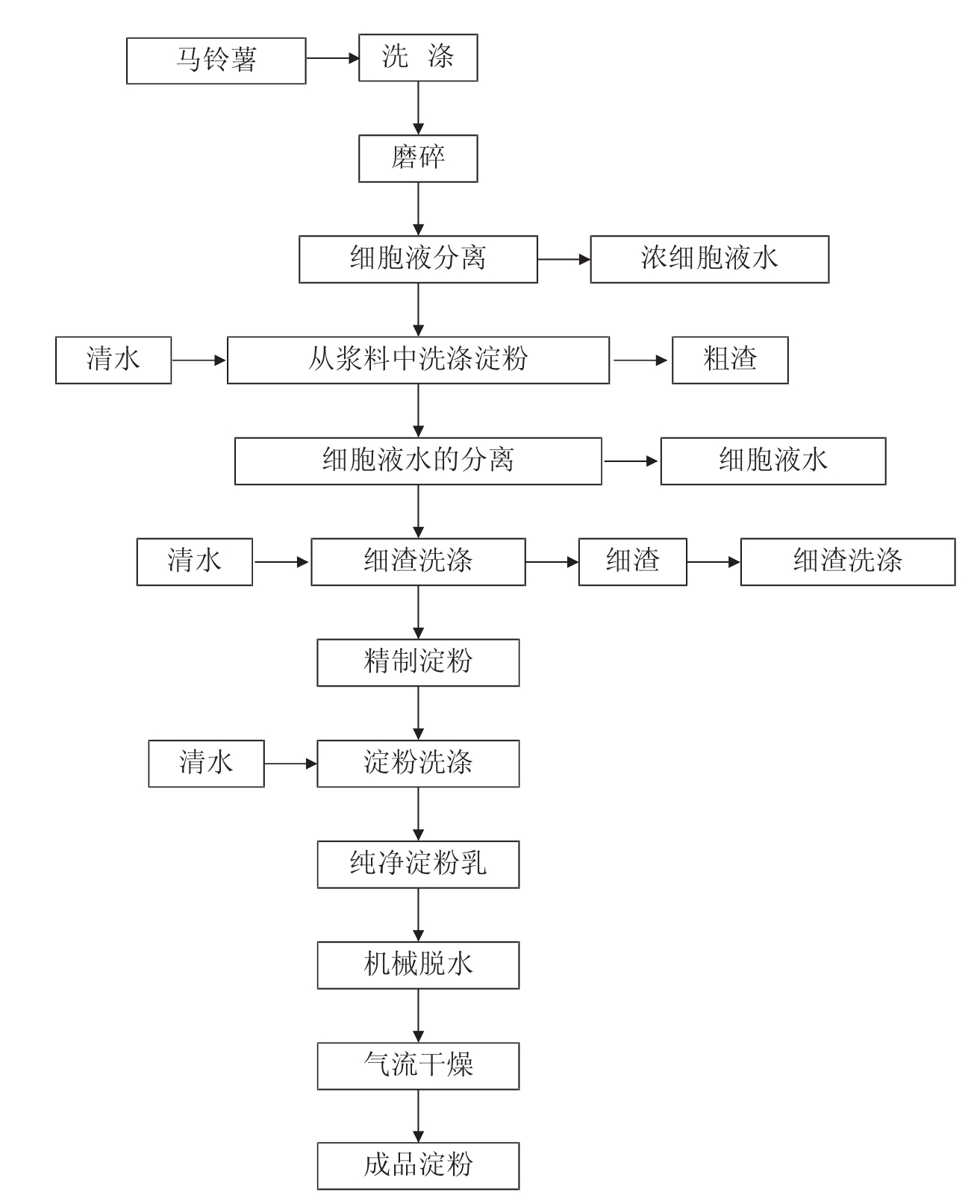

(一)马铃薯淀粉生产工艺流程

马铃薯淀粉厂的工业生产主要流程由以下几部分组成:原料的输送与清洗、马铃薯的磨碎、细胞液的分离、从浆料中洗涤淀粉、细胞液水的分离、淀粉乳的精制、细渣的洗涤、淀粉的洗涤、淀粉乳的脱水干燥等,总体工艺流程见图8-1。

(二)马铃薯淀粉加工的工艺要点

1.原料的选择 选择淀粉含量要高,表面较光滑、芽眼不深又数量较少,皮薄,其他干物质成分含量不高的马铃薯。

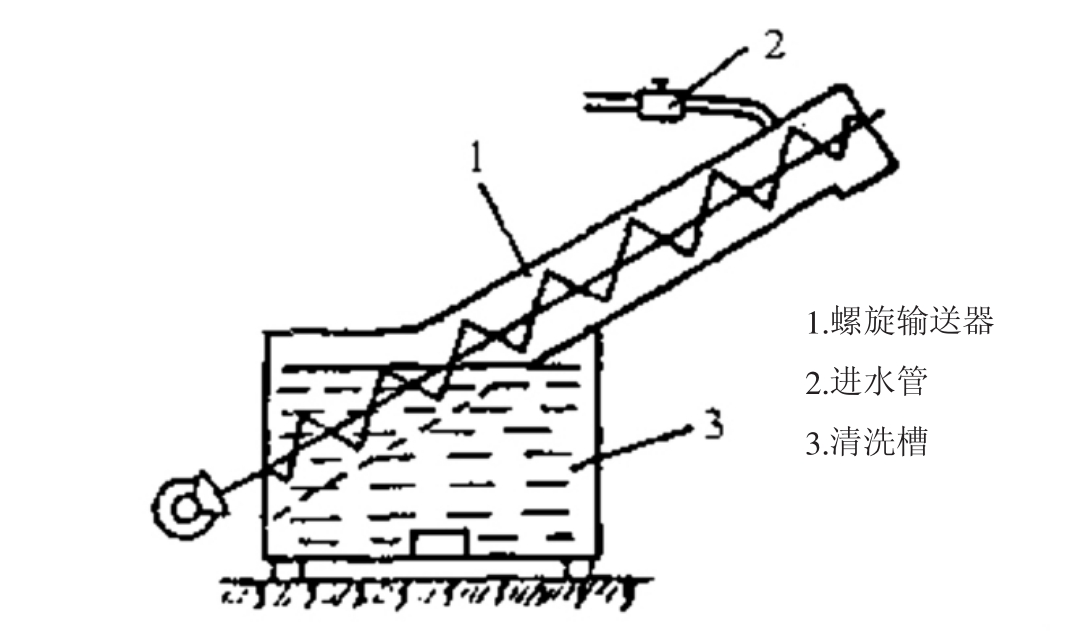

2.清洗 洗涤一般采用螺旋式清洗机。螺旋式清洗机有两种形式,即水平式和倾斜式,可以同时完成清洗和输送物料的任务。主要由螺旋输送器和清洗槽两部分组成。图8-2是倾斜式螺旋清洗机示意图。清洗槽与螺旋叶片轴呈一夹角,物料与冲洗水成逆流方向运动,故能清洗得更干净。

图8-1 马铃薯淀粉制取工艺流程

图8-2 螺旋式清洗机

3.破碎及细胞液分离

(1)破碎 马铃薯粉碎的目的在于尽可能地使块茎细胞破裂,并从中释放出淀粉颗粒。粉碎后,薯块细胞中所含的氢氰酸会释放出来,氢氰酸能与铁质反应生成亚铁氰化物,呈淡蓝色。因此,凡是与淀粉接触的粉碎机和其他机械及管道都是用不锈钢或其他耐腐蚀的材料制成的。此外,细胞中的氧化酶释出,在空气中氧的作用下,组成细胞的一些物质发生氧化,导致淀粉色泽发暗。因此,在粉碎时或打碎后应立即向打碎浆料中加入亚硫酸抑制氧化酶的作用。

(2)细胞分离 分离细胞液的工作主要由卧式螺旋卸料沉降离心机完成。通过分离可使沉淀物中干物质含量为32%~34%,分离的细胞液中含淀粉0.5~0.6克/升。

4.纤维的分离与洗涤 淀粉浆除含有大量的淀粉以外,还含有纤维和蛋白质等组分,这些物质不除去,会影响成品质量,通常是先分离纤维,然后再分离蛋白质。采用筛分设备进行,包括平面往复筛、六角筛(转动筛)、高频惯性振动筛、离心师和曲筛等,较大的淀粉加工厂主要使用离心筛和曲筛。

5.淀粉乳的洗涤

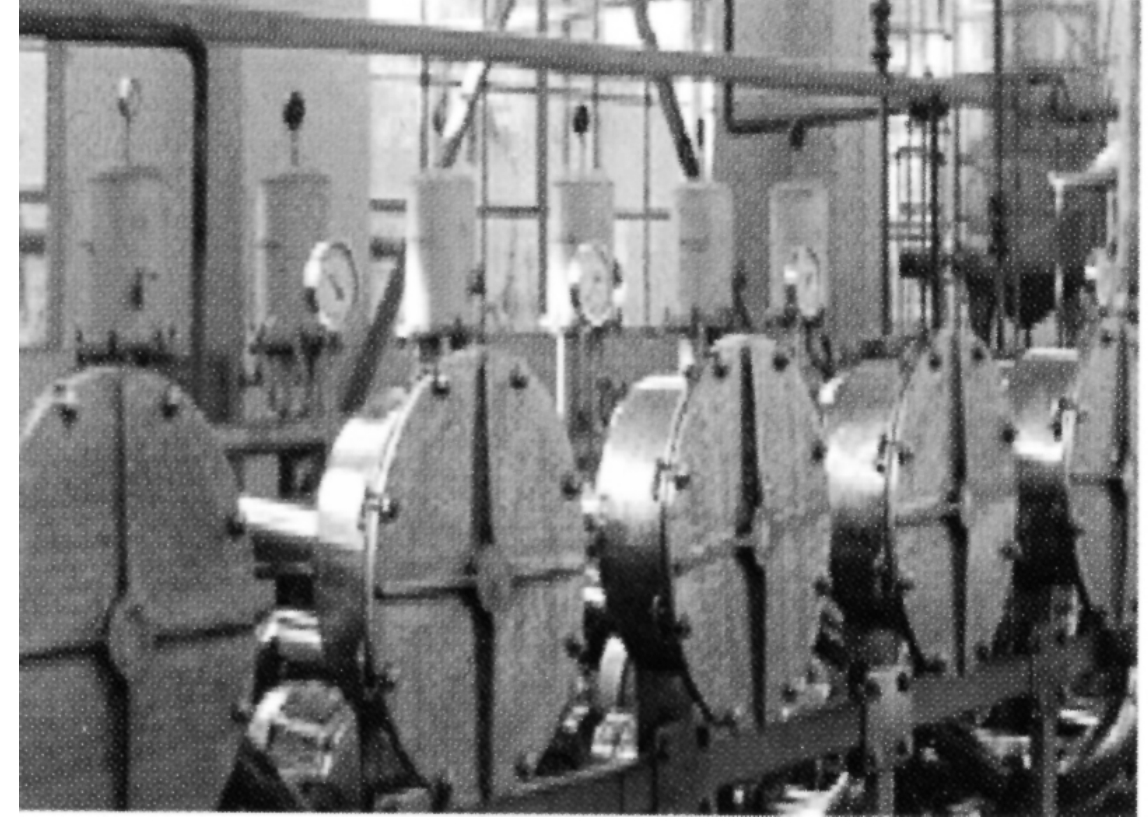

(1)离心分离法。除利用淀粉与蛋白质比重的差异进行分离外,还借助分离机高速旋转产生根大的离心力使淀粉沉降,而与蛋白质等轻杂物质分离。出于马铃薯淀粉乳中蛋白质含量比玉米淀粉乳要少。因此,一般只采用二级分离。进入第一级离心机的淀粉乳浓度为13%~15%,进入第二级离心机的淀粉乳浓度为10%~12%。送入精制工序的淀粉乳中的细渣含量较干物质计约4%~8%,经一级精制段的淀粉乳含渣量不高于1%,经二级级精制的含渣量不高于0.5%。

图8-3 淀粉分离设备

(2)旋液分离法。出于马铃薯淀粉原料中蛋白质含量较低,而且淀粉颗粒也比大米、小麦淀粉物要大—些。因此,可有效地使用旋液分离器分离淀粉乳中蛋白质和其他杂质。

6.淀粉乳的脱水与干燥 经过精制的淀粉乳水分含量为50%~60%,不能直接进行干燥,应先进行脱水处理。脱水处理的主要设备是转鼓式真空吸滤机或卧式自动刮刀离心脱水机,经脱水后的湿淀粉含水量可降低到37%~38%。

为了便于运输和贮存,对湿淀粉必须进一步干燥处理,使水分含量降至安全水分以下。中、小型淀粉厂使用较广泛的带式干操机,大型淀粉厂普通使用气流干燥工艺,马铃薯淀粉干燥温度一般不能超过55℃~58℃,干燥淀粉往往黏度很不整齐,需要经过磨碎、过筛等操作,进行成品整理,然后作为商品淀粉供应市场。带式干燥机得到淀粉,采用筛分方法处理,而气流干燥机得到的淀粉为粉状,可直接作为成品出厂。

二、油炸马铃薯片加工技术

(一)产品特点

油炸马铃薯片松脆酥香、鲜美可口、营养丰富、老少咸宜、存携方便、价格低廉等特点,成为一种备受欢迎的全球性方便食品。

(二)工艺流程

马铃薯→清洗→去皮→切片→冲洗→脱水→油炸→调料→冷却→整理包装

(三)操作要点

1.原料的选择 要求原料马铃薯的块茎形状整齐、大小均一、表皮薄、芽眼浅而少,淀粉和总固形物含量高,还原糖含量低。还原糖含量在0.5%以下(一般为0.25%~0.3%)、干物重以14%~15%为较好。如果还原糖含量过高,油炸时易褐变。

2.清理与洗涤 首先将马铃薯倒入进料口在输送带上拣去烂薯、石子、沙粒等。清理后,通过提升斗送入洗涤机中洗净表面泥土污物后,再送入去皮机中去皮。

3.去皮 采用碱液去皮法或用红外线辐射去皮,效果较好。摩擦去皮组织损失较大,而蒸汽去皮又常会产生严重的热损失,影响最终的产品质量。去皮损耗一般在1%~4%。要求除尽外皮,介质去皮后薯块外表光洁,防止去皮过度。经去皮的块茎还要水洗,然后送到输送机上进行挑选,挑未剥掉的皮及碰伤、带黑点和腐烂的不合格的薯块。

4.切片与漂洗 手工刀切薄厚不均,可用木工刨子刨片。若用切斤机械,大多采用旋转刀片。切片厚度要根据块茎品种、饱满程度、含糖量、油炸温度或蒸煮时间来定。注意力求切片厚度一致,防止因切片厚度不一,造成产品颜色不均。切好的薯片可进入旋转的滚筒中,用高压水喷洗,洗净切片表面的淀粉。洗好的薯片放入护色液中护色。漂洗的水中含有马铃薯淀粉,可以收集起来制取马铃薯淀粉。

5.脱水 漂洗后的切片送入离心脱水机内将附在马铃薯片表面的水分甩掉。

6.油炸 马铃薯片的油炸,可以采用连续式生产和间歇式生产。若产量较大多采用连续式深层油炸设备,该设备的特点是能使物料全部浸没在油中连续进行油炸。油的加热是在油炸锅外进行的,具有液压装置,能把整个输送器框架及其附属零件从油槽中升起或下降,维修十分方便。

实验证明,在较低温度下油省,马铃薯表面起泡,内部沾油、颜色较深,而在高温下则无此现象。因此,油炸温度一般控制在180℃~190℃,不能高于200℃,油炸时间一般不宜超过1分钟。对不同批次的马铃薯片应进行检查并作必要的调整。

要保证油炸制品的质量,对油脂有着严格的要求。生产实践证明,用纯净的花生油、玉米油和棉籽油炸的马铃薯片比用猪油炸制的好,但是如果将猪油除臭、氢化和稳定处理后,其质量也不亚于棉籽油、玉米油。其中以用花生油的质量最好,使用3个星期后,几乎没什么变化。在生产过程中,炸制油要经常更换,马铃薯片吸油很快,必须不断地加入新鲜油,每8~10小时彻底更换一次。另外,炸制用油在用过一段时间后应当过滤,以除去油中炸焦的淀粉颗粒和其他炸焦的物质。不除去这些杂质会影响油炸薯片的味道和外观。

利用抗氧化剂可防止油脂的酸败,常采用的抗氧化剂有去甲二氢愈创木酸(NDGA)、丙基糖酸盐、丁基羟基茴香醚(BHA)、二丁基羟基甲苯(BHT),其中BHA是最常用的。如果能同其他抗氧化物结合,同时添加些柠檬酸之类的协合剂效果最好。硅酮在高温下能极大地增强食用油的氧化稳定性,可用含有2毫克/千克硅酮的油来油炸马铃薯片。

7.调味 对炸好的马铃薯片应进行适当的调味。当马铃薯片用网状输送机从油炸锅内提升上来时,装在输送机上方的调料斗应撒上适量的盐与马铃薯片混合,添加量为1.5%~2%。根据产品的需要还可添加些味精,或将其调制成辛辣、奶酪等风味。另外,马铃薯片在油炸前用生马铃薯的水解蛋白溶液浸泡一下,亦可改进其风味。

8.冷却、包装 马铃薯片经油炸、调味后,就在皮带输送机上冷却、过磅、包装。包装材料可根据保存时间来选择,可采用涂蜡玻璃纸、金属复合塑料薄膜袋等进行包装,亦可采用充氮包装。

三、马铃薯粉条的加工技术

(一)产品特点

马铃薯粉条,色白,条细,养分多。适于熬菜,烹炒和凉拌菜用。

(二)工艺流程

选料提粉→配料打芡→加矾和面→沸水漏条→冷浴晾条→打捆包装。

(三)制作要点

1.选料提粉 选择淀粉含量高,收获后30天以内的马铃薯作原料。剔除冻、烂、腐块和杂质,用水反复冲洗干净,粉碎、打浆、过滤、沉淀提取淀粉。

2.配料打芡 按含水量35%以下的马铃薯淀粉100千克,加水50千克配料。先取5千克淀粉放入盆内,再加入其重70%的温水调成稀浆,然后用开水从中间猛倒入盆内,迅速用木棒或打芡机按顺时方向搅动,直到搅成有很大黏性的团即成芡。

3.加矾和面 按100千克淀粉,0.2千克明矾的比例,将明矾研成面放入和面盆中,再把打好的芡倒入,搅拌均匀,使和好的面含水量在48%~50%之间,面温保持在40℃左右。

4.沸水漏条 先在锅内加水至九成满,煮沸,再把和好的面装入孔径10毫米的漏条机上试漏,当漏出的粉条直径达到0.6~0.8毫米时,为定距高度,然后往沸水锅里漏,边漏边往外捞,锅内水量始终保持在头次出条时的水位,锅水控制在微开程度。

5.冷浴晾条 将漏入沸水锅里的粉条,轻轻捞出放入冷水糟内,搭在棍上,再架放入15℃水中浴5~10分钟,取出后架在3℃~10℃房内阴晾1~2小时,以增强其韧性。然后架在日光下晾晒,含水量到20%左右时,收敛成堆,去掉条棍,使其干燥。

6.打捆包装 含水量降至16%时,打捆包装,即可销售。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。