5.2.2.1 焊缝跟踪方法

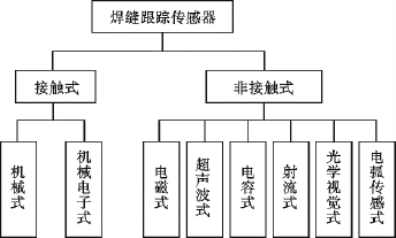

焊缝跟踪的发展由来已久,而且发展出许多种跟踪方法,如图5-3所示工作原理可分为接触式和非接触式。接触式的主要有机械式和机械电子式,非接触式的主要有电磁式、超声波式、电容式、射流式、光学视觉式和电弧传感式等。在各种传感方式中,机械和机械电子式使用不够灵活,适应面窄,已经很少采用。

图5-3 焊缝跟踪传感器种类

目前国外研究较多的是电弧传感和光学视觉传感。电弧传感器直接利用了焊接电弧的电流电压信号来检测焊缝坡口位置,不需要其他附加装置,即便是旋转电弧传感器也是和焊枪连为一体,能实时检测焊缝位置,因而备受青睐。视觉传感器由于反应快速、获取信息量大,同时又得到CPU等硬件在性能上的支持,近些年来得到快速发展,成为研究的另一热点。

(1)电弧传感

电弧传感器的基本原理是以电或机械方法使焊接电弧摆动,检测焊接电流、电压的变化,来判断摆动中心是否偏离坡口中心,并进行修正。使电弧摆动的方法有机械式、电磁式和射流式。摆动轨迹可分为直线往复运动、圆弧运动和旋转运动。目前电弧传感器主要有以下几种类型:

①非扫描双丝并列型。该类型是利用电弧的静态特性参数的变化作为传感信号,它采用两个彼此独立的并列电弧对工件进行试焊,当焊枪的中心线未对准坡口中心时,其左右两焊丝具有不同的干伸长度,对于平外特性电源将造成两个焊接电流不相等,因此根据两个电流差值即可进行左右跟踪,根据两个电流之和即可进行高低跟踪。

②摆动式电弧传感器。一般摆动式电弧传感器是以机械式的居多,因受机构的限制,扫描频率一般在5Hz以下,使得灵敏度较低,同时熔池中的液态金属的流动和填充也为焊缝坡口识别带来了障碍。

③旋转扫描式电弧传感器。旋转电弧传感器的原理是,在直流电动机的驱动下,利用导电嘴上的偏心孔使得焊丝和电弧旋转,来实现电弧的高速扫描,一般扫描频率为15~35Hz。它扫描频率高,机械振动小,能够改善焊缝成型,具有良好的动态品质。

电弧传感器具有独特的优势,它的检测点就是焊接点,不存在传感器超前的问题,是完全实时的传感器。焊接机头周围不需要其他特别的装置,焊炬的可达性好。不受焊丝弯曲和磁偏吹等引起电弧偏移的影响,抗光、电磁和热的干扰,成本较低,得到了广泛应用。但由于基于电弧传感器的系统只有在电弧点燃后才能工作,在跟踪过程中要进行摆动或旋转,而且只适用于对称接头的工件,应用范围有限。

(2)视觉传感

视觉传感器具有提供信息丰富、灵敏度好、测量精度高、动态响应性好、电磁抗干扰能力强、与工件无接触等优点,因此近年来在焊缝跟踪中采用视觉传感有不断增多的趋势。视觉传感具有响应快、精度高、不受电磁干扰等优点,视觉传感采集焊缝图像信息的方法可分为被动光视觉和主动光视觉法两种。被动光视觉法不使用辅助光源,直接用CCD拍摄在弧光或普通光源背景下的焊接区图像。主动光视觉使用特定的辅助光源,向工件投射特种光束、光面或编码图形,然后CCD拍摄焊接区图像,获取焊缝的图像信息。

被动光视觉法直接摄取焊缝图像,这种方法能获得接头和熔池的大量信息,设备简单,成本低。但被动光视觉法存在强光干扰的问题,即在焊接过程中,电弧的辐射光强度远远超过焊接熔池辐射光强,并且也超过了CCD传感器的响应上限,图像噪声经常会把熔池内部的图像信息淹没掉。

被动光视觉法也常采用一些辅助方法来减少弧光的干扰,以得到清晰的熔池图像。常用的方法是在视觉传感器前安装窄带滤光片,使弧光波段影响减少,获得清晰的图像。也有研究者通过滤光系统和焊接电流控制相结合的方法来去除弧光的干扰,使摄像机在一个弧光对熔池辐射比例适当的较窄的光谱范围内获取熔池图像。同时,控制焊机周期性的减少焊接电流,使得摄像机在熔池成像期间弧光的影响最小,以得到清晰的熔池图像。除此之外,还有一些研究者采用激光频闪摄像的方法来获取焊接区的图像,频闪激光提供周期激光束来照亮焊接区,抑制电弧光的辐射强度。同时CCD快门和激光脉冲信号配合,同步打开,以获得清晰的焊接区图像。

主动光视觉法是一种利用辅助光源,并基于三角测量原理的测量方法。根据使用的辅助光类型,将主动光视觉法分为结构光法和激光扫描法,其中结构光法采用单激光作为辅助光源,激光扫描法采用扫描激光束作为辅助光源。

1)结构光法。结构光法是一种直接获取深度图像的方法,它可以获取焊缝的二维信息。其光路系统主要由CCD、带通滤光片、激光源和圆柱透镜组成,CCD和光源成一个已知角度刚性安装在机架上。在进行焊缝跟踪时,激光源发出的光经过圆柱透镜形成一个平面光照射在工件表面上,这时在焊缝上形成一条宽度很窄的光带。光带经过反射或漫反射,通过带通滤光片,把不需要的波长光过滤掉,最后进入CCD摄像机成像。由于辅助光源是可控的,所获取的图像受环境的干扰可去掉,真实性好,不仅能检测出焊缝的中心位置,而且还能获得焊缝截面形状和尺寸等特征参数,并且适合于不同的焊缝和各种焊接方法。

2)激光扫描法。激光扫描法的传感器由半导体脉冲激光器及光学系统、扫描振动电机及反射镜、二维位置传感器及光学系统三部分组成。激光扫描法是利用光学三角原理来获取传感器和激光光点之间的精确距离。工作时,激光光束投射在扫描振动器电机的反射镜上,在扫描振动作用下,反射镜将光束反射在工件表面,也形成一个“条形光”。但这个“条形光”任意处的光强都等于激光束本身的光强,这样加强了条形光的强度,而又没有增加激光器的功率。这种方法的优点是能得到很高的信噪比,因为在敏感器件感光时间内,光强集中于一点而不是散成一条线,能使所有的光点在敏感器上清晰成像,同时信号处理速度较快。

主动光视觉法的不足在于存在传感超前问题。由于传感器固定在焊炬上,其检测点限于焊炬行走前方50~100mm的焊缝处,并非在焊炬正下方受电弧作用而熔化的焊缝处,因此在曲折形状焊缝的焊接中往往会造成跟踪失败,因此,适合于跟踪弯曲变化很缓的焊缝。

5.2.2.2 水下焊缝跟踪控制方法

陆上焊接时,焊接的对象部位都可以展现在焊工和机器人面前,机器人位置的摆放由人来完成,它要做的就是按照设定的程序周期进行工作,而对于临时的焊接应用场合,焊接工人找到焊缝也不是问题,但是如果应用场合,特别是深水下,这一问题就比较难解决了。另外,对于焊接时机器人的姿势摆放的控制也是一个难题。鉴于上面这些问题,使得水下机器人焊接的控制系统设计变得困难。

在这方面研究的例子有华南理工大学机电工程系的梁明、石永华等人研究设计了一套药芯焊丝水下焊接视觉传感焊缝自动跟踪系统,其系统示意图见图5-4。该系统采用CCD视觉传感器对水下药芯焊丝焊接进行焊缝自动跟踪的研究,其工作原理是卤钨灯辅助光源对焊接熔池前方附近区域进行照明,经滤光系统后由水下CCD拍摄焊接区域图像。由CCD摄取焊缝图像经图像捕获卡将视频模拟信号转换成8位数字图像信号。然后再对得到的图像进行处理,其处理的界面是用VisualC++编写而成。该系统硬件结构简单,成本低廉,软件功能丰富,人机界面友好,操作简单易学,为进一步进行水下药芯焊丝焊接焊缝自动跟踪的研究打下了基础。另外,日本学者菅泰雄(Yasuo Sugo)利用超声波传感器对水下TIG焊接的焊缝进行了跟踪试验。

图5-4 水下药芯焊丝焊接视觉传感焊缝跟踪系统

水下机器人自动焊控制的对象是焊枪的移动,从而达到跟踪焊缝的目的。在早期的焊缝跟踪系统中,由于传感器本身的精度不高,因此对焊缝跟踪控制系统的精度要求也不高,那时重点放在对焊缝偏差信号的提取上,而对跟踪控制算法研究较少,主要采用比例调节方法。随着控制理论的发展,后来有相继出现了PI、PD、PID等调节方法以提高系统的性能。在20世纪80年代,这些控制算法已在焊缝跟踪系统中得到了应用。进入90年代后,由于人工智能的兴起,应用模糊控制、神经网络、专家系统等各种系统先后出现,尤其是模糊控制,理论比较系统,在实际应用中取得了很好的效果。被迅速引入到焊缝跟踪控制系统中,并取得了较好的效果。

在国外,机器人焊接中焊缝的自动跟踪控制系统的设计主要有以下例子:1992年,日本人横尾尚支研究了模糊控制和模糊专家系统。大岛建司研究了模糊控制熔池宽度和焊缝跟踪控制的应用,通过试验发现,用模糊控制可使焊接熔池宽度保持恒定,焊缝跟踪效果良好。1993年,Kim在二氧化碳气体保护焊的试验中,分别采用简单模糊控制器和自组织模糊控制器对焊缝进行跟踪,并研制了一套电弧传感器焊缝跟踪系统,用特殊的信号处理方法从焊接电流信号中获取焊枪位置的信息,并按角度偏差设计系统控制规则。结果表明自组织模糊控制在焊缝跟踪中应用效果明显好于简单模糊控制器。1999年,华南理工大学的高向东、黄石生以及日本九州大学的毛利彰、山本元司提出了一种基于笛卡儿空间轨迹控制的机器人焊缝跟踪神经网络算法,大大简化了算法。而且,他们的算法通过神经网络的补偿作用,弥补了由于无法知道机器人精确模型所造成的控制上的误差。

5.2.2.3 水下焊缝跟踪激光视觉传感系统

水下焊接是一个强干扰的过程,各种不同的干扰相互影响,从而会产生焊接位置偏差。为实现焊接自动化,必须克服这种偏差的影响,目前采用较多的是利用各种传感器来获得焊缝的信息,然后通过各种纠偏措施,以达到焊缝跟踪的目的。焊缝跟踪系统因为传感器的不同分为电弧传感、接触传感、超声波传感、视觉传感,其中视觉传感器具有信息量大、灵敏度高、测量精度高、响应快、抗电磁场干扰能力强、与工件无接触等优点,适合于各种坡口形状,可以同时进行焊缝跟踪控制和焊接质量控制。而计算机技术和图像处理技术的不断发展,又使其实时性容易满足,因而是一种很有前途的传感方法,在实际中应用较广。

将视觉传感器应用于水下焊接机器人进行焊缝跟踪,会出现各种各样陆地焊接所未遇到的问题,其中包括可见度差,水对光的吸收、反射和折射等影响。因此,光在水中传播时减弱得很快。另外,焊接时电弧周围产生气泡和烟雾,使水下电弧的可见度非常低。在淤泥的海底和夹带泥沙的海域中进行水下焊接,水中可见度就更差了。长期以来,这种水下焊接基本属于“盲焊”,严重地影响了潜水焊工操作技术的发挥。这是造成水下焊接容易出现缺陷,焊接接头质量不高的重要原因之一。因此需要设计专用的水下视觉传感器,以适应水下焊接的要求。

(1)水下激光视觉传感原理

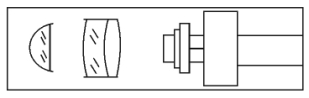

半导体激光器发出的光,经过组合透镜和柱状透镜作用后,可以形成一直线光纹,这种激光器称为线形激光器,其结构如图5-5所示。此直线实际上是从激光出射孔发出的三角形光片在照射到某一平面时所产生的交线,图5-6所示。因此,这种激光器也称线形激光器。激光线波长为650nm,红色。

图5-5 线形激光器结构图

图5-6 线形激光器

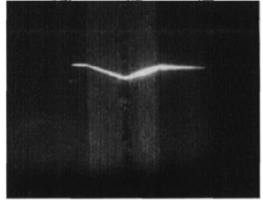

激光传感器传感则是由线形激光器、CCD摄像头等组成,原理如图5-7所示。线形半导体激光器发出的三角形光片,照射到工件表面时形成一条交线,工件表面的形状决定了交线的形状。当工件为平面时,得到的交线为一直线,若工件表面为立体结构,则形状因结构而异。图5-8中的工件是两块开了斜口的钢板拼合在一起形成的一个V字形焊缝坡口,光面照在坡口上,CCD从垂直于焊件的上方拍摄到交线的形状也是V字形交线,如图5-8所示。由于激光视觉传感器获得的激光条纹形状取决于被照射的物体表面的形状结构,因此,激光视觉传感器也称为结构光传感器。

图5-7 原理图

图5-8 V形焊缝的图像

激光传感器有着测量精确、反应速度快、抗干扰能力强等优点,在焊缝跟踪系统中有着广泛的应用,技术也日趋成熟,如Meta激光焊缝传感器已经商品化。虽然,激光视觉传感器有着许多的优点,但目前这类传感器大都只用于陆地上的焊缝跟踪,如果能将现有的激光传感器改造成适应水下焊接环境的焊缝传感器,将为水下焊缝跟踪带来新的发展。为此,我们初步建立了一套水下激光焊缝跟踪硬件系统。

(2)水下激光视觉焊缝跟踪系统的组成

基于激光视觉传感的水下焊缝跟踪系统,其硬件主要由焊件、传感器、图像采集卡、计算机、输出控制卡、驱动电路、十字滑块、焊机等部件组成,系统结构如图5-9所示。

图5-9 水下焊缝跟踪系统组成

该图中,焊枪和水下激光传感器一同固定在十字滑块支架上,由十字滑块上下左右移动来调整焊枪的位置,十字滑块由控制上下和左右的两组电机驱动。工作时,CCD将的获取焊缝结构光图像信号传到计算机上的图像采集卡,通过图像采集卡可以获得焊缝的每一帧图像,再由计算机对图像进行处理,得出焊缝在图像中的位置,并与焊枪的标准位置比较,得出焊缝偏差。根据焊缝偏差,计算机通过I/O控制卡控制驱动电路对十字滑块电机进行驱动,使十字滑块左右移动,让焊枪始终对准焊缝达到跟踪的目的。十字滑块由运动电机和螺杆组成,具有两个自由度,能够在一定范围内上下左右移动。十字滑块在垂直和水平方向分别有一电机控制。每个电机里面又有两组线圈,分别控制两个相反方向的运动。焊枪和十字滑块是刚性连接的,通过控制滑块的伺服电机,达到控制焊炬上下左右移动的目的,其中左右移动主要用来实现焊缝纠偏。

为各种大型的水下金属结构提供快速、经济和灵活的水下自动焊接装备,水下焊缝信息识别及焊缝跟踪智能控制技术是关键问题。无论湿法还是干法,由于水下高压的存在,导致电弧漂移并压缩变小,焊道变窄,焊缝高度增加,同时导电介质密度增加,电离难度增加,电弧电压升高,电弧稳定性降低,给焊缝跟踪特别是旋转电弧式传感器的跟踪带来难度。水下的能见度低,加上光的折射、反射现象等,都给激光视觉焊缝跟踪传感器的焊缝跟踪带来难度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。