3.3.1 发展历史

合成氨是化学工业的基础,是数以百计的无机化工产品和有机化工产品的生产原料,如无机化工产品有硝酸、纯碱、所有铵盐和含氮无机盐、工业制冷剂等,有机化工产品有含氮中间体、磺胺类药物、维生素、氨基酸、己内酰胺、丙烯腈、酚醛树脂、TNT、三硝基苯酚、硝酸甘油、硝化纤维和尿素等。合成氨工业化以来,对人类社会的影响极为深远,甚至还远远地超出了化学工业本身的范畴。合成氨工业化的成功极大地促进了高压机生产技术、高压化学合成技术、气体深度净化技术和催化剂生产技术的发展。以合成氨为基础原料的化肥工业对粮食增产的贡献率占50%左右,使人类社会免受饥荒之苦而居功至伟。

3.3.1.1 世界合成氨发展概况

随着农业发展和军工生产的需要,20世纪初先后开发并实现了氨的工业生产。从氰化法演变到合成氨法以后,原料不断改变,余热逐渐利用,单系列装置迅速扩大,推动了化学工业有关部门的发展以及化学工程进一步的形成,也带动了燃料化工中新的能源和资源的开发。

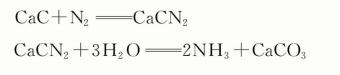

1898年,德国A·弗兰克等人发现空气中的氮能被碳化钙固定而生成氰氨化钙(又称石灰氮),进一步与过热水蒸气反应即可获得氨。1905年,德国氮肥公司建成世界上第一座生产氰氨化钙的工厂,这种制氨方法称为氰化法。第一次世界大战期间,德国、美国主要采用该法生产氨,满足了军工生产的需要。氰化法由于成本过高,到20世纪30年代被淘汰。

利用氮气与氢气直接合成氨的工业生产曾是一个较难的课题。合成氨从实验室研究到实现工业生产,大约经历了150年。直至1909年,德国物理化学家哈伯用锇催化剂将氮气与氢气在17.5MPa至20MPa和500℃~600℃下直接合成,反应器出口得到6%的氨,并于卡尔斯鲁厄大学建立一个每小时80克合成氨的试验装置。但是,在高压、高温及催化剂存在的条件下,氮氢混合气每次通过反应器仅有一小部分转化为氨。为此,哈伯又提出将未参与反应的气体返回反应器的循环方法。这一工艺被德国巴登苯胺纯碱公司(即BASF公司)所接受和采用。由于金属锇稀少、价格昂贵,问题又转向寻找合适的催化剂。该公司在德国化学家米塔斯的提议下,于1912年用2500种不同的催化剂进行了6500次试验,并终于研制成功含有钾、铝氧化物做助催化剂的价廉易得的铁催化剂。而在工业化过程中碰到的一些难题,如高温下氢气对钢材的腐蚀、碳钢制的氨合成反应器寿命仅有80小时以及合成氨用氮氢混合气的制造方法,都被该公司的工程师博施所解决。此时,德国国王威廉二世准备发动战争,急需大量炸药。而由氨制得的硝酸是生产炸药的理想原料,于是巴登苯胺纯碱公司于1912年在德国奥堡建成世界上第一座日产30吨合成氨的装置,1913年9月9日开始运转,氨产量很快达到了设计能力。人们称这种合成氨法为哈伯—博施法,它标志着工业上实现高压催化反应的第一个里程碑。由于哈伯和博施的突出贡献,他们分别获得1918年度、1931年度诺贝尔化学奖。其他国家根据德国发表的论文也进行了研究,并在哈伯—博施法的基础上作了一些改进,先后开发了合成压力从低压到高压的很多其他方法。

到20世纪30年代初合成氨成为广泛采用的制氨方法。70年代以来,合成氨的生产不仅促进了如高压、低温、原料气制造、气体净化、特殊金属冶炼以及催化剂研制等方面的发展,还对一些化学合成工业如尿素、甲醇和高级醇、石油加氢精制、高压聚合等起了巨大的推动作用。

自从合成氨工业化后,原料构成经历了重大的变化,装置日趋大型化。

煤造气时期:第一次世界大战结束,很多国家建立了合成氨厂,开始以焦炭为原料。20世纪20年代,随着钢铁工业的兴起,出现了用焦炉气深冷分离制氢的方法。焦炭、焦炉气都是煤的加工产物。为了扩大原料来源,曾对煤的直接气化进行了研究。1926年,德国法本公司气化褐煤成功。第二次世界大战结束时,以焦炭、煤为原料生产的氨约占一半以上。

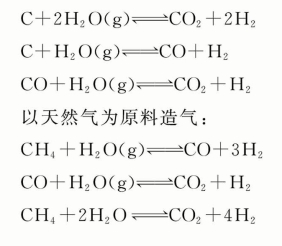

烃类燃料造气时期:早在20世纪20~30年代,甲烷转化制氢已研究成功。50年代,天然气、石油资源得到大量开采,由于以甲烷为主要组分的天然气便于输送,适于加压操作,能降低氨厂投资和制氨成本,在性能较好的转化催化剂、耐高温的合金钢管相继出现后,以天然气为原料的制氨方法得到广泛应用。接着抗积炭的石脑油蒸汽转化催化剂研制成功,缺乏天然气的国家采用了石脑油为原料。60年代以后,又开发了重质油部分氧化法制氢。到1965年,焦、煤在世界合成氨原料中的比例仅占5.8%。从此,合成氨工业的原料构成由固体燃料转向以气、液态烃类燃料为主的时期。

装置大型化:由于高压设备尺寸的限制,20世纪50年代以前,最大的氨合成塔能力不超过日产200吨氨,60年代初不超过日产400吨氨。随着由汽轮机驱动的大型、高压离心式压缩机研制成功,为合成氨装置大型化提供了条件,大型合成氨厂的数目也逐年增多。合成氨厂大型化通常指规模在日产540吨以上的单系列装置。1963年和1966年美国凯洛格公司先后建成世界上第一座日产540吨和900吨氨的单系列装置,显示出大型装置具有成本低、占地少和劳动生产率高等显著优点。从此,大型化成为合成氨工业的发展方向。

3.3.1.2 我国合成氨工业发展概况

我国合成氨工业始于20世纪30年代,但到1949年时,全国只有南京、大连2座合成氨厂,年生产能力仅为4.5万吨。新中国成立以来,基于农业大国的迫切需要,我国的合成氨工业得到了超常规的发展。1983年、1984年产量分别为1677万吨、1837万吨(不包括台湾),仅次于前苏联而占世界第二位,1992年总产量达2298万吨,居世界第一。20世纪90年代初期我国拥有4万吨以下小合成氨厂1539家,10万吨以下中型合成氨厂55家,20万~30万吨大型氨厂24家。2008年,我国各类合成氨厂的数量锐减至570多家,但合成氨产能却持续稳步增长,30万吨以上大型合成氨厂33家,其中50万吨以上特大型氨厂7家,18万~30万吨中型氨厂82家,大中型氨厂的合成氨产量在国内合成氨总产量中所占比例已突破50%,达51.19%。 2008年我国合成氨总产量突破5100万吨,占当年世界合成氨总产量的33.1%,2010年为4963.1万吨,同比下降2.4%;2011年为5068.97万吨,同比增长2.1 % ; 2012年为5543.2万吨,同比增长9.4%;2013年为5745.3万吨,同比增长3.7%;2014年为5699.5万吨,同比下降1.8%;2015年为5791.4万吨,同比增长1.8%。

自20世纪80年代以来,我国的合成氨工业已呈现多层次、多形态的新格局和加速发展的新态势:①已掌握了以焦炭、无烟煤、焦炉气、天然气及油田伴生气和液态烃等多种原料生产合成氨和尿素的技术,形成了具有中国特色,以煤为主(80%以上)、天然气为辅、石油已基本淘汰的原料格局;②形成了大、中、小生产规模并存,以中小型企业为主体、大型企业为辅,但大型化、集团化趋势越来越明显的企业格局;③形成了先进工艺技术和落后工艺技术并存,先进工艺技术呈加速发展的合成氨和氮肥生产技术格局。 目前合成氨和尿素总生产能力已完全能够满足国内农业和工业需求,但总体吨氨能耗水平、总体企业的规模效益还与世界先进水平存在较大差距,目前正处于转型发展的关键时刻。

3.3.2 生产方法

3.3.2.1 氰化法

3.3.2.2 合成法

以煤或焦炭为原料造气:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。