氯碱工业是基本无机化工之一。主要产品是氯气和烧碱,在国民经济和国防建设中占有重要地位。随着纺织、造纸、冶金、有机、无机化学工业的发展,特别是石油化工的兴起,氯碱工业发展迅速。

3.4.1 世界氯碱工业发展概况

3.4.1.1 氯碱工业的形成

18世纪,瑞典人舍勒用二氧化锰和盐酸共热制取氯气,这种方法被称为化学法。将氯气通入石灰乳中,可制得固体产物漂白粉,这对当时的纺织工业的漂白工艺是一个重大贡献。随着人造纤维、造纸工业的发展,氯的需要量大增,纺织和造纸工业,成为当时消耗氯的两大用户。用化学方法制氯的生产工艺持续了100多年。但它有很大的缺点,从上述化学反应可见其中盐酸只有部分转变为氯,很不经济,且腐蚀严重、生产困难。

烧碱最初也用化学法(也称苛化法,即石灰—苏打法)生产:

![]()

电解食盐水溶液同时制取氯和烧碱的方法(称电解法),在19世纪初已经提出,但直到19世纪末大功率直流发电机研制成功才使该法得以工业化。第一个制氯的工厂于1890年在德国建成,1893年在美国纽约建成第一个电解食盐水制取氯和氢氧化钠的工厂。第一次世界大战前后,随着化学工业的发展,氯不仅用于漂白、杀菌,还用于生产各种有机、无机化学品以及军事化学品等。20世纪40年代以后,石油化工兴起,氯气需要量激增,以电解食盐水溶液为基础的氯碱工业开始形成并迅速发展。50年代后,苛化法只在电源不足之处生产烧碱。

3.4.1.2 电解法的发展

氯碱生产用电量大,降低能耗始终是电解法的核心问题。因此,提高电流效率、降低槽电压、提高大功率整流器效率、降低碱液蒸发能耗以及防止环境污染等,一直是氯碱工业努力的方向。

初期:为了连续有效地将电解槽中的阴、阳极产物隔开,1890年德国使用了水泥微孔隔膜来隔开阳极、阴极产物。这种方法被称为隔膜电解法,简称隔膜法,即用多孔渗透性隔膜把阳极室和阴极室隔开,隔膜能阻止气体通过,这就阻止了阳极产物和阴极产物的混合,但能让水和离子通过,这样既能防止阴极产生的氢气和阳极产生的氯气混合引起爆炸,又能避免氯气和氢氧化钠反应生成次氯酸钠而影响烧碱质量。这不仅适用于连续生产,而且可以在高电流效率下制取较高浓度的碱液,缺点是投资和能耗较高,产品烧碱中含有食盐。1892年美国人卡斯特纳和奥地利人克尔纳同时提出了水银电解法,其特点是以汞为阴极,钠离子得到电子生成液态的钠和汞的合金,在解汞室中,合金与水作用生成氢氧化钠和氢气,析出的汞又送回电解室循环使用。这种方法所制取的碱液纯度高、浓度大,成本低,因此曾得到广泛使用。1897年,英国和美国同年建成水银电解法制氯碱的工厂。

近期:水银法的最大缺点是汞对环境的污染。20世纪70年代初,日本将该法分期分批进行转换;美国决定不再新建水银法氯碱厂;西欧各国也制定了新的法规,严格控制汞污染,隔膜法电解技术便迅速发展。60年代末,荷兰人比尔提出了长寿命、低能耗的金属阳极并用于工业生产之后,隔膜与阴极材料也得到了改进。70年代初,改性石棉隔膜用于工业生产。80年代塑料微孔隔膜研制成功。随着氯碱厂的大型化,生产能力大的复极式隔膜电解槽开始使用。

隔膜法制得的碱液,浓度较低,而且含有氯化钠,需要进行蒸发浓缩和脱盐等后加工处理。水银法虽可得到高纯度的浓碱但有汞害,因此离子膜电解法(简称离子膜法)便诞生了。

离子膜法于1975年首先在日本和美国实现工业化。采用具有选择透过特性的阳离子交换膜,隔开阳极室和阴极室,由于膜本身具有阳离子选择透过性,只允许钠离子并伴随水分子透过膜向阴极移动,所以阴极室可以得到高纯度的氢氧化钠,即可以得到不同浓度的氢氧化钠(32%,48%),不需要蒸发浓缩。但阴极附近的氢氧根离子,具有很高的迁移速率,在电场作用下,仍不可避免地会有一部分透过离子膜进入阳极室,导致电流效率下降,因此对离子膜的要求比较苛刻。 由于离子膜法综合了隔膜法和水银法的优点,产品质量高,能耗低又无水银、石棉等公害,故被公认为当代氯碱工业的最新成就。

3.4.2 我国氯碱工业发展简况

我国氯碱工业始于20世纪20年代末。1949年前,烧碱平均年产量仅1.5万吨,氯产品仅盐酸、漂白粉、液氯等少数品种。1949年后,在提高设备生产能力的基础上,对电解技术和配套设备进行了一系列改进。20世纪50年代初,建成第一套水银电解槽,开始生产高纯度烧碱;不久,又研制成功立式吸附隔膜电解槽,并在全国推广应用。50年代后期,新建长寿、株洲、北京、葛店等十多个氯碱企业及其他小型氯碱厂,到60年代全国氯碱企业增至44个。70年代初,氯碱工业中阳极材料进行了重大革新,开始在隔膜槽和水银槽中用金属阳极取代石墨阳极。80年代初,建成年产10万吨烧碱的47-Ⅱ型金属阳极隔膜电解槽系列及其配套设备。至此,全国金属阳极电解槽年生产能力达800kt碱,约占生产总量的1/3。在此期间,氯碱工业中的整流设备、碱液蒸发,以及氯气加工、三废处理等工艺也都先后进行了改革。1983年烧碱产量为212.3万吨,仅次于美国、原联邦德国、日本、前苏联。

20世纪20年代,开始创建第一家氯碱厂——上海天原化工厂,1930年正式投产。70年代,成功开发了金属阳极电解槽,1974年天原化工厂投入工业化生产。1979年天原化工厂自行设计并投入生产我国第一台复极式离子膜电解槽。1990年上海氯碱总厂引进日本旭肖子公司年产15万吨离子膜烧碱生产装置并投入生产,其后陆续有企业引进国外装置。

青岛海晶化工集团有限公司1988年全为隔膜电解槽,其中一半是石墨阳极(2.5万吨/年)。1997年从意大利引进6万吨/年复极式离子膜烧碱生产装置,使烧碱的生产技术装置和水平迈入20世纪90年代国际先进行列。

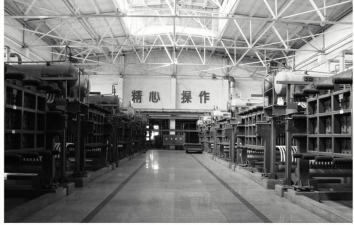

图1-3-3 海晶化工6万吨离子膜烧碱装置

近十几年来,我国烧碱产业发展迅猛,烧碱产能和产量均居世界第一。截至2013年底,我国烧碱产能达到3850万吨/年,约占全球总产能的40%。我国共有烧碱生产企业176家,企业的平均产能为22万吨/年,产业集中度有所提升。烧碱工艺路线发生明显变化,离子膜烧碱产能为3640万吨/年,所占比例已经接近95%。行业出口结构也发生了一定的变化,固态碱出口的比例明显上升,占烧碱出口总量的近40%,与2012年的不足25%相比有明显增加。近十年来我国烧碱产能和产量年均增幅分别达到13.7%和11.0%,高于国民经济增速。

2011年,我国烧碱产量(折100%)达2466万吨,同比增长15.24%;其中,离子膜法烧碱的产量达1497万吨,占总产量的60.71% 。 2012年,我国烧碱产量(折100%)达2698.58万吨,同比增长3.79%。 2013年我国烧碱产量(折100%)2854.12万吨,同比增长6.6%;2014年为3072.6万吨,同比增长7.7% ; 2015年为3028.1万吨,同比下降1.4%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。