食品添加剂是指“为改善食品品质和色、香、味以及为防腐和加工工艺的需要而加入食品中的化学合成或者天然物质”。食品添加剂的正确使用对于改善食品的质量和档次,保持原料乃至成品的新鲜度,提高食品的营养价值,开发新食品和改善食品加工工艺等方面有着极为重要的作用。

严格地讲,能使用在所有酒类中的食品添加剂只有高锰酸钾,其最大使用量为0.5g/kg,且酒中残留量以锰计⩽2mg/kg,它主要用在某些酒的前处理上。当然,在白酒生产中可正常使用一些生物酶制剂不在此讨论。

按最新的GB/T 20821—2007、GB/T 20822—2007、GB/T 17204—2008、GB 2760—2007等国家标准及新颁布的《食品安全法》规定。

固态法白酒:指以粮谷为原料,采用固态(或半固态)糖化、发酵、蒸馏,经陈酿、勾兑制成的,未添加食用酒精及非白酒发酵产生的呈香呈味物质,具有本品固有风格特征的白酒。

液态法白酒:以含淀粉、糖类物质为原料,采用液态糖化、发酵、蒸馏所得的基酒(或食用酒精),可用香醅串香或用食品添加剂调味调香,勾调而成的白酒。

固液法白酒:以固态法白酒(不低于30%)、液态法白酒、食品添加剂勾调而成的白酒。

目前只允许液态法白酒、固液法白酒添加GB 2760规定的一些食品添加剂(主要是甜味剂和食用香料,如己酸乙酯等)。而传统的固态发酵白酒中均不得使用非自身发酵产生的呈香呈味物质。甜味剂是目前白酒中使用容易出现问题的,以下就此进行一些探讨。

食品添加剂使用卫生标准GB 2760—2007于2007-08-22发布,2008-06-01实施。为叙述方便,现将GB 2760对酒类食品的细分列入,详见表10-6。

表10-6 酒类食品的细分(原载于GB 2760—2007表F食品分类系统)

可在配制酒中使用的甜味剂见表10-7。

表10-7 可在配制酒中使用的甜味剂

表10-7列入了可在配制酒中使用的甜味剂。配制酒,包括露酒(QB/T 1981—1994),主要产品例如:参茸酒、竹叶青、利口酒等。液态法白酒、固液法白酒可参照执行。

甜味剂是改善食品口味的一种食品添加剂。GB 2760—2007规定,可用于白酒(液态法白酒、固液法白酒)加工的甜味剂包括糖精钠、甜蜜素、蔗糖素、纽甜、甜味素、异麦芽酮糖醇、木糖醇、罗汉果甜苷、乳糖醇等9种。糖精钠是最早的人工合成甜味剂,它不参与人体代谢,直接从尿液中排出体外,甜蜜素也不参与人体代谢,只有少数人可将其代谢。目前国际上对于糖精钠、甜蜜素使用的安全性仍存在争议,我国规定在一定范围内可限量使用糖精钠、甜蜜素、蔗糖素,在CCGF103.0—2008《白酒产品质量监督抽查实施规范》中将糖精钠列入强制检测范围。而甜味素学名为天门冬酰苯丙氨酸甲酯,因其代谢产物含有苯丙氨酸,对患苯酮尿症患者不利,使用时必须明确标出含有苯丙氨酸,而我国对甜味素及后5种甜味剂的使用没有限量规定。笔者在2007年承担部级项目“酒用香精香料生产及使用调研”中发现,当前在白酒产品中使用甜味剂存在的问题有:

(1)各香型白酒国家标准中均规定,不得加入非自身发酵物质,甜味剂(糖精钠、甜蜜素、甜味素等)均是人工合成的非自身发酵物质。市场上白酒产品引用了相应香型国家标准作生产标准,所以其产品中不得添加甜味剂。但很多液态法白酒产品因生产企业从自身利益出发,既引用各香型白酒国家标准为生产标准来提高产品档次,又违规添加各种甜味剂,大打擦边球,严重侵犯了消费者权益。

(2)利用多种人工合成甜味剂,混合使用来达到既不单项超标,又增加甜味剂使用量目的,钻法规空子,逃避法律制裁;偷换概念,用“蛋白糖”掩盖偷放各种甜味剂的真相。复配“蛋白糖”是近些年来出现的一种混合型甜味剂,有些添加剂生产企业借用蛋白糖之名偷梁换柱,以少量蔗糖掺入大量的糖精、甜蜜素等低价的人工合成甜味剂,冠名蛋白糖,生产假蛋白糖。

(3)标签标注不规范,按GB 7718—2004《预包装食品标签通则》和GB 10344—2005《预包装饮料酒标签标准》的规定:在产品中使用甜味剂、防腐剂、着色剂等添加剂时应按GB 2760中规定标示添加剂的具体名称,任何错误或不标注都是违反国标中强制性规定的,很多白酒生产企业都出现上述的标签标注问题。

(4)各企业原材料进货检验把关不严,造成白酒中被动添加糖精钠的问题较为突出,一是很多企业在生产勾调过程中,因使用含有糖精钠等甜味剂的陈香剂、除苦剂、糟香剂、窖香剂或复合调酒液等酒用香精香料,造成白酒产品中糖精钠违规;二是部分企业因使用含有糖精钠的外购原酒,而导致被动违规。

(5)多数企业对与甜味剂相关的标准、法规了解不够,理解把握不足,从而引发错用和乱用甜味剂等问题。

白酒产品存在的糖精钠等甜味剂添加问题,这与当前白酒中、低档产品占主要的结构,液态法白酒及新型白酒生产有关。目前市场上大多数中、低档产品按其生产工艺应划入液态法白酒或新型白酒范围,而不能引用各香型白酒标准。通过对标准的解读,可以这样理解,液态法白酒应执行GB/T 20821—2007《液态法白酒》,而新型白酒(或称新工艺白酒)对应GB/T 20822—2007《固液法白酒》的规定。

按此理解,液态法白酒和新型白酒是可加入食用添加剂的,事实上各酒类生产企业从自身利益出发,不少企业都在酒中添加如食用香料(如酸、酯)、甜味剂等改善酒质及口感,但又都不愿承认自己这类白酒产品中使用了甜味剂这一事实,而目前市场上很少有中、低档白酒产品标签标识标注了使用的食品添加剂(或甜味剂)名称,都怕承认后影响产品销售和遭遇同行指责。目前多数中、低档产品未按各香型白酒标准要求进行生产,标签标注方面未严格按照GB 7718的要求进行标注,却在标签上错误标注各香型标准作执行标准。

引导消费者正确认识甜味剂等食品添加剂,并在生产和销售过程中规范企业行为,净化市场竞争环境,提高甜味剂等食品添加剂使用的透明度,杜绝在甜味剂使用上弄虚作假的行为,严格按照新颁布的《食品安全法》等相关规定,生产安全合格的中、低档白酒产品,从而推动白酒行业的健康发展。

酿酒企业每年产生大量的黄水、丢糟、酒尾、底锅水等酿酒副产物,其中含有一定的呈香呈味物质,未得到高效回收利用就直接排放,不仅会造成极大的资源浪费,而且对环境造成一定的污染,严重制约了白酒优质品率的提高和可持续循环经济的实现,成为行业共性技术难点。对此各大酒厂,相关科研单位相继进行了一系列研究,传统的酒用呈香呈味物质的提取方法包括酸醇酯化、串蒸等技术,其主要采用蒸馏法提取,提取率低、产品质量差(见表10-8)。采用超临界CO2萃取技术从酿酒副产物中提取酒用呈香呈味物质——作为酒类添加剂应用效果明显,是酿酒行业发展的一个方向。

表10-8 各种提取方法比较

传统浓香型曲酒发酵过程中黄水、丢糟、底锅水、酒尾中含有大量的香味物质成分见表10-9,表10-10,表10-11,包括有机酸、酯类、醇类、羟基化合物、酚类化合物、含氮化合物、杂环类化合物等,均是在白酒发酵阶段形成的。据有关单位分析:

表10-9 黄水中主要香味成分含量

表10-10 丢糟中的香味成分

表10-11 底锅水中的香味成分

从上述3个表可以看出,黄水中除了含有大量有机酸、醇、酯、醛外,还含有一定的蛋白质、还原糖、含氮物质、有机物等成分;丢糟中含有很多酯、酸、醇、醛等香味物质;底锅水中含有大量的杂醇油、乳酸乙酯等物质。这些有益成分完全可以回收利用。

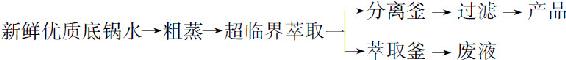

(1)萃取工艺路线1

工艺条件:萃取压力30MPa,萃取分离温度45℃;CO2:流量10L/h,萃取时间分别为1h、1.5h、2h和2.5h,每30min从分离釜取1次提取物。

(2)萃取工艺路线2

工艺条件:萃取压力15MPa,萃取温度50℃;柱分离压力为6.8MPa,分离温度50℃;解析釜分离压力为4.5~6.0MPa,分离温度55℃;萃取时间3~4h,得率4.0%左右。

(3)萃取工艺路线3

工艺条件:萃取压力20MPa,萃取温度45℃;CO2:流量10L/h,萃取时间分别为1h、1.5h、2h和2.5h,每30min从分离釜取1次提取物。

(4)萃取工艺路线4

工艺条件:萃取温度50℃,萃取压力15MPa,萃取流速10L/h,干燥温度105℃。

(5)萃取工艺路线5

工艺条件:萃取条件为15MPa(50℃),一级(柱)分离条件为9MPa(50℃),二级(解析釜)分离条件为6.0MPa(40℃),萃取温度50℃,萃取压力15MPa。萃取时间为lh,每30min从解析釜取1次提取物。

注:工艺路线2、4、5为五粮液采用。

利用酿酒发酵副产物中所生产的萃取物中除含有大量的酸、酯、醛、羟基、酚类、杂环类化合物外,还有大量的微量风味成分。因其量比关系的变化,从而形成不同风味的呈香呈味物质。利用气-质联用设备分析表明为酿酒发酵产生的风味物质。成分主要有:

酸类:乙酸、丙酸、丁酸、己酸、庚酸、辛酸、癸酸、十五酸、十六酸、十七酸、十八酸、二十酸、油酸、亚油酸、7-烯十六酸。

醇类:异戊醇、正丙醇、异丙醇、苯甲醇、苯乙醇、3-甲基苯甲醇、9,12,15-三烯十八醇。

多元醇:1,2-丙二醇、1,3-丙二醇、2-丁醇、2,3-丁二醇、1,3-丁二醇、丙三醇。

酯类:十三酸乙酯、苯丙酸乙酯、甲酸-2-丁酯、十四酸乙酯、十五酸乙酯、十六酸乙酯、棕榈酸乙酯、油酸乙酯、亚油酸乙酯、十七酸乙酯、亚麻酸乙酯、油酸癸酯、油酸单甘油酯、乳酸乙酯、苯甲酸乙酯、月桂酸乙酯、苯丙酸乙酯、丁二酸单乙酯、甲氧基乙酸乙酯、6,9-二烯十八酸甲酯、11-十六烯酸乙酯、2-氯油酸乙酯、4-羟基-3-甲氧基苯丙酸乙酯。

酚类:对丁酸甲酯酚、对乙醇酚、对乙基酚。

胺类:乙酰胺、3-甲基丁酰胺、3-甲基戊酰胺。

烷类:辛烷、2-乙氧基苯烷、1,3,12-三烯十九烷、2,3-二苯基丁烷。

酮类:丁二酮、6,10,14-三甲基-2-十四酮。

醛类:乙醛、乙缩醛、2,4-二烯癸醛、5-羟甲基-2-呋喃甲醛。

杂环类:苯乙酰吡唑、2-苯基-4,5-二甲基-1,3-二氧五环、2-甲基吡嗪、2-苯基-1,3-二氧六环、2-苯基-4-甲基-1,3-二氧五环、糠醇、2-甲酰吡咯、2-羟基-3,4,5-三氢呋喃、2-羟基吡咯、氮甲基-2,4-二烯-2-甲酰吡咯、1,4,7,10,13,16-六氧十八环。

据五粮液应用实践表明:黄水提取物应用量在0.3%左右的产品质量最好;丢糟提取物应用量在0.1%~0.16%的效果最好;酒尾提取物在39%vol、52%vol基酒中应用量均在为0.08%时对白酒风味的改善效果最明显。

目前,该项目已经工业化,按照该工艺计算出的生产成本分别为:以黄水为原料生产的产品成本为68.5元/kg;以丢糟为原料生产的产品成本为101元/kg;以酒尾为原料生产的产品成本为85.2元/kg。从2005年10月至2007年3月,项目运行已生产酒用呈香呈味物质300余吨,并运用于生产,提高了五粮液优质酒率,新增利税6.0亿元,新增创汇22.5万美元,呈香呈味物直接节约1125余万元,增加就业120人以上。为白酒行业酒用呈香呈味物质的提取(暨酒类添加剂的开发)提供了一种全新的思路,为白酒行业的发展起到了较大的推动作用。在酒中的应用试验表明,在几种提取物中黄水提取物对酒的质量提高幅度最明显,另外由于利用黄水提取酒用呈香呈味物质的同时还生产了1800t/年的乳酸,且利用黄水为原料生产的酒用呈香呈味物质得率最高,理化指标及尝评效果最好,工艺较简单,操作方便,综合效果最好。

以上这些丰富的呈香呈味物质作为酒类添加剂不仅可以应用在传统固态白酒中,解决了国家标准中不得加入非自身发酵物质的规定,而且在新型白酒(固液结合)中使用会大大提高其产品质量,可谓一举多得。

传统的分离提纯工艺主要采用蒸馏提取,但酿酒副产物中含有的大量呈香呈味物质只有极少量被蒸馏到酒中,而超临界CO2萃取技术在保持原料原有的色、香、味不因受热破坏的前提下,能将其充分提取并回归应用到白酒生产中。因此,该技术在白酒工艺中的应用只是开始,通过对白酒其他酿酒资源如曲药、粮食等原料中呈香呈味成分提取的研究和工艺的优化,将传统的酿酒工艺与现代分离技术完美结合,开发更多的酿酒自身发酵物质——提取酒类添加剂,是未来白酒添加剂的发展方向。在行业的倡导、国家的规范下只有纯天然、纯发酵产品才能用于白酒中,非发酵物质将逐渐淘汰。

另外,还可利用黄水中富含的各种有机酸和相当量的醇发生酯化反应,以产生能作为白酒勾调的香味成分的各种酯类物质。比较成熟的酯化原料有黄水、大曲粉、酒糟、酒尾、窖泥、酯化酶,可针对黄水的质量、要求的酯化效果及经济成本等多方面考察具体使用的原料品种及各原料的用量。引入酯化酶可以催化黄水中有机酸与醇的酯化,如,罗惠波等人在引入酯化酶的基础上还应用了TH-AADY(耐高温活性干酵母),黄水经酯化后,总酯含量上升率可达120%~150%,特别是作为浓香型大曲主体香成分的己酸乙酯上升幅度更为明显,达9倍。伍显兵等人利用自制的酯化酶对黄水进行酯化,取得了很好的效果(将己酸乙酯的含量提高了6倍左右);张培芳等人通过引入酯化酶的方法,有效地提高了黄水中香味成分的含量(其中黄水中己酸乙酯的含量由70.0mg/L提高到2.49g/L,提高了35倍多)。通过酯化后,再分离作为酒类添加剂,效果也不错。国内已有专业厂家进行工业化生产。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。