经过固焊岗位群和封胶岗位群的生产,LED灯珠的制造过程已经完成。但是,还需经过最终的检测,以确保产品质量,符合出厂要求,才能出厂销售。而且,白光LED产品与其他产品不同,尽管生产过程中工艺参数的设定都严格一致,但也会出现最终产品的特性参数,尤其是色温和色品坐标出现一定程度的偏差,因此,必须把这种偏差通过分光工序区分出来,以适应不同批次产品的需要。分光后的产品根据其特性参数进行分类后,以一定的方式对产品进行包装即可出厂。

严格意义来说,分光应属于成品检测的范畴。但由于分光是LED产品特性参数检测和区分的重要环节,加上自动分光机的操作也是LED封装行业产线上的重要技术岗位,而且对应不同类型的LED产品,所以分光过程以及分光后的包装也存在较大的差异。因此,这仍然将分光界定为LED封装中的一个重要产线操作岗位。

分光与其后的包装工序的仪器设备和工艺过程因生产LED灯珠的种类不同而有所不同,甚至有较大的区别。本章主要以大功率贴片式支架的LED灯珠封装为例进行说明。

LED封装企业中的检测岗位设置比较灵活,规模较大的企业通常设置专门的QC(Quality Control)岗位,而规模较小的企业可能会由工程部委托一个岗位群的操作人员兼任。

在LED封装企业中,工程技术岗位与生产线操作岗位是相对独立,但又需要密切联系的技术性岗位,其设置主要是为了解决企业中的技术性、创新性、客户定制产品及个性化等相关问题。工程技术岗位中,人员的技术水平体现了企业的整体技术水平,因此,它是LED封装企业中必不可少的重要的岗位。一般而言,工程技术岗位任务主要包括:产线制程制定、生产过程问题跟踪与解决、原(物)料认定、样品试制与新产品研发等。

10.1 分光

在大功率LED封装生产线中,分光与包装岗位群包括拨料、自动分光、包装3道工序。

10.1.1 拨料

拨料是使每个支架从整个支架片框架中分离出来的过程,是针对贴片式支架大功率LED的一个工作环节。在直插式支架LED的生产中,与之相对应的是切脚,即半切、全切等工序。

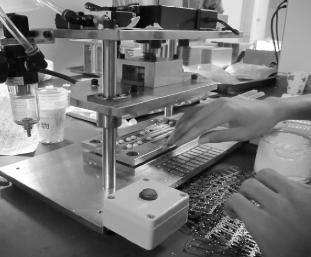

拨料通常是在半自动的拨料机(见图10.1)上进行的,将每个支架和支架片相连接的部分同时压拨断裂,从而使各支架从支架片上分离出来,形成一个一个的LED灯珠,这时的LED灯珠实际上已经是成品。但还要通过分光工序的检测使之按照性能进行分类,以满足各种不同的客户要求。

由于大功率LED分光机通常使用料条来装入待分光的LED灯珠,故在拨料这一环节中,还包含手工将每个LED灯珠按照相同的正负极性排列装入空料条的过程,每条料条装入固定数量的灯珠(如50颗)。

图10.1 拨料机与拨料操作

本工序的要点是放入料条中的灯珠极性排列一定要相同,否则将加大下一道工序——自动分光——的返工率。

10.1.2 自动分光

自动分光是将前面各道工序生产出来的LED灯珠按照其光通量(亮度)、波长(或色温)及电学特性进行检测和分类,并将某一批次的产品划分为本批次合格品、等外品以及次品的过程。本批次合格品是指光色电特性参数完全达到本批次生产任务单要求的产品;等外品是指光色电特性参数和本批次的生产任务单要求有一定出入,但仍属于合格品范畴,可先库存,待客户需要用到该特性参数的产品时即可作为该批次合格品出厂;次品是指光色电特性参数中有明显缺陷的产品,如各种原因的不亮、颜色和设计要求迥异、亮度明显不足等。

自动分光工序一般在自动分光机上进行。自动分光机是一种能自动对LED灯珠进行光色电特性参数在线批量检测的机器,大功率LED自动分光机外观结构如图10.2所示。

理想情形下,只要在拨料工序后装满LED灯珠料条和自动分光机的进料单元,预先安装好出料口处的空料条,及时取出各出料单元的已分光的满料条,并将其送到包装环节,机器就会自动完成分光过程的运作。

实际上,由于机器本身的运作过程存在很多不确定的因素,加上生产中采用LED支架,在尺寸上总会存在一定的误差。因此,物料在分光机上运行的整个过程中,不可避免地会在机器的各衔接处出现卡料而发生被动暂停的现象,需操作人员及时手工处理。

因此,分光操作员主要内容包括:分光参数设定、装待分光料条、处理被动暂停、成品料条分装等。

1.分光参数设定

分光参数设定是分光工序中的重要操作内容,其具体任务是在自动分光机配套的分光软件的设置界面中,通过输入波长、色品坐标、工作电流、光通量、正向电压等参数的各区域允许值而使自动分光机将某一批次的LED灯珠按照设定的参数进行分类。分光参数设定的相关规定和要求可因各企业的不同而有所差异,但其主要内容均是按照产品的波长、色品坐标、工作电流、光通量、正向电压等参数的不同进行分级和命名的。

图10.2 大功率LED自动分光机

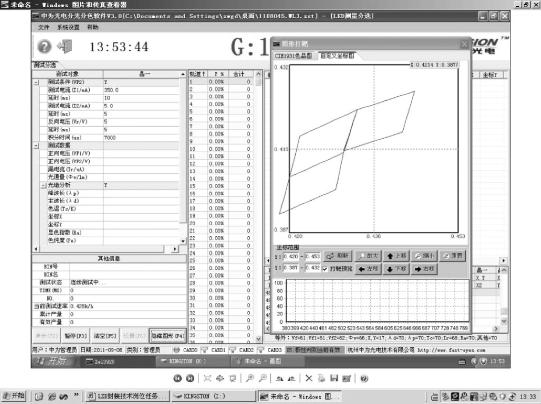

图10.3 自动分光机软件的主界面

自动分光机软件的主界面如图10.3所示,在主界面的“系统设置”子菜单中,选取“分选参数设置”菜单项即可打开“分选参数设置”界面,在“分选参数设置”界面中进行各项参数设置。主界面的文件子菜单的菜单项还可实现保存和读取当前参数的功能,以及将当前分光统计数据导出成Excel文件的功能。

在“分选参数设置”界面中即可实现色品坐标、正向电压、光通量等参数的设置。图10.4所示的是主要参数色品坐标的设置界面图,在该界面中,可对色品坐标的X和Y参数值进行设定,划定出分光的各个不同区域。其余参数的设定类似,设定分光参数后,即可启动分光机自动分光功能。

图10.4 分光参数设置:色品坐标

2.装待分光料条

装料条操作的关键点是按照料条中灯珠的正确极性方向(负极朝上),将料条放置在进料单元处;否则自动分光机无法对该料条中的灯珠进行分光。

装料条时,如果生产过程中机器出现卡料而被动暂停的次数很少,则可以一次装入多条料条;否则,如果机器被动暂停多次,则应该一条一条地装料条,待上一料条分光完毕后再装入下一料条,以免在发生卡料时,自动分光机的进料识别系统误认为上一料条已处理完毕而去抓取下一料条,从而造成上一料条中灯珠散落而影响整个分光工作的效率。

3.处理被动暂停

被动暂停主要由以下两个原因造成。

(1)卡料。卡料的主要原因之一是支架尺寸不标准,尤其是某一批次的支架尺寸较大,容易造成导轨中的某一段移动受阻,从而使系统发生暂停。处理方法是使用手扳或钝针捅使之恢复移动而解决暂停。经常发生暂停的地方是进料槽以及各bin的出料槽处,处理后即可解除暂停。

处理卡料而造成的被动暂停通常需要将挡板扳下,或将分光积分球拉出。

(2)某一出料bin的料条已满。在机器上相应bin号处更换上新的空料条后,暂停即可解除。

4.成品料条分装

将分光机分出的各bin料条装入相应bin的袋中。

10.1.3 小功率LED分光简介

1.大、小功率LED分光的区别

小功率LED的分光操作基本原理与大功率LED的类似,主要差别是进料方式不同。大功率LED的分光是通过集装LED灯珠成品的料条进行进料的,而小功率LED的分光则是通过散装的以料盘旋转和气流辅助的方式进料的。当然,由于机器型号的不同,整个分光过程的送料方式及检测方式有所不同,出料方式也有所不同。图10.5所示的是小功率LED分光进料部分实物图。

图10.5 小功率LED分光进料单元

2.小功率贴片式LED的包装方式:编带

大功率LED的出厂包装方式是料条,每料条50个灯珠,通常以20料条即1000个灯珠称为1K作为一个出货单位。

小功率直插式LED采用简单的袋装方式出厂。

小功率贴片式LED通常采用编带的方式出厂,因此在分光后需用自动编带机进行编带包装,自动编带机的物料运送流程与自动分光机类似,但无检测过程,只是单纯包装。自动编带机如图10.6(a)所示,编带完成后可手工卷成一卷卷出厂,编带以及包装好后、出厂前的小功率贴片式LED如图10.6(b)、(c)所示。

图10.6 自动编带机

10.2 LED封装工程技术岗位简介

10.2.1 产线制程制定

产线制程制定就是制定企业生产线上主要操作岗位的操作方法、操作标准及整个流程的工艺参数要求。

制程制定的主要表现形式是编制各个岗位(或工序)的作业指导书,并制定各操作步骤的工艺参数要求。制定某一岗位的作业指导书可使该岗位的操作有章可循,产线作业员根据作业指导书能正确完成该岗位的操作。

要编制某一岗位的作业指导书,首先必须熟悉该岗位的操作,并经过一段时间的生产实践。

作业指导书的格式并不统一,企业应根据自身的实际情况编制,其基本要求是能够完整说明该岗位的操作要求和工艺参数要求,并且包括安全生产方面的注意事项等内容。

附录中的附表1~附表6是某LED封装企业的固晶岗位作业指导书、自动焊线作业指导书、点荧光胶作业指导书、灌胶作业指导书、分光参数设定及分光作业指导书。从附表中可见,一项作业指导书的制定,其内容包括该指导书的制定目的、适用部门以及各部门在该岗位中的权责等问题。

参照作业指导书,经过培训的产线操作员能较好地完成该岗位的生产任务。

10.2.2 生产过程问题跟踪与解决方案

依据作业指导书,产线工人就能正确地进行某一工序的生产。但是在生产过程中,会出现如工艺参数和设计要求发生偏差、各环节半成品检测结果未达预期等问题,因此,跟踪和解决这些问题是工程技术岗位人员的职责。

10.2.3 原(物)料认定

由于原(物)料的最优化选用直接影响产品的性能和成本,因此,确定或更换生产中使用的原(物)料也是工程技术岗位的重要职责之一。

LED封装生产中的原(物)料主要包括芯片、支架等主材,以及荧光粉、胶水、透镜等消耗型或小件原(物)料。原(物)料认定就是通过相关的测试以及对测试数据的分析,确定使用何种型号、何种规格的原(物)料。

原(物)料认定(或称承认)是工程技术人员的重要岗位任务之一。工程技术人员在做出某种原(物)料认定的时候,需要对各种可选的原(物)料进行若干相关的测试,以得到何种原(物)料性能更优的结论,并结合价格因素,确定在本批次产品中或更长时间内使用何种原(物)料。确定使用后需要提交认定报告并附上测试结果的说明。

附表7和附表8分别为某公司胶水承认报告和透镜承认报告的表格示例。

10.2.4 样品试制与新产品研发

样品试制与新产品研发也是工程技术岗位的重要任务。

样品试制是在理论上确定出某一批次产品的工艺流程以及工艺参数之后,在批量生产之前,试制出样品,并对样品的各项特性参数进行综合测试,以检验样品是否达到设计的要求。如果达到要求,则可根据该样品的参数和工艺流程制定量产的任务通知单和工艺流程单;如果未达到要求,则应重新设计环节的参数或修正方案并再次进行样品试制,直到达到要求为止。

新产品和新技术的研发能力是衡量一个企业技术水平的最重要指标。一方面,客户对产品性能及外观等其他特性参数的要求呈现多样化。如果新技术和新产品研发能力不足,则难以满足客户的要求而逐步失去市场竞争力。另一方面,新的技术、新的工艺层出不穷,技术更新换代非常迅速,如果不进行新技术、新工艺研发,则企业将难以发展。

例如,根据客户的个性化需求将产品进行各种形式的集成化生产是体现企业新技术研发水平的一个重要方面。在LED灯珠封装中,所谓集成化生产,是相对于普通的单颗灯珠生产而言的一个概念。通常情况下,LED封装企业生产的不同参数的LED灯珠是一颗一颗的独立灯珠,客户根据需要购买相应特性和数量的一批灯珠,然后再加工组装成应用产品。而对于LED封装企业而言,单颗灯珠的生产工艺环节的程序是相对固定的,各岗位的操作也相对固定,是比较容易实施的。

但是,也有一些客户要求LED封装企业将若干颗灯珠同时封装在一个结构单元里,以达到节省其购买后的加工工序成本的目的,并且,集成化的灯珠有时候某些方面的特性参数也会比单颗灯珠优越。因此,就会要求LED封装企业提供外观结构按自己的要求集成化,并且性能参数达到某一指标的产品,这样,就需要LED封装企业的工程技术人员进行集成化的设计、样品试制,制定针对该集成化产品的产品工艺流程单和操作指导书,并培训和指导产线操作员进行新的操作。这些,都是体现一个企业技术水平的环节。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。