第8章 固焊岗位群

LED封装主要分为固晶、焊线、配粉(对白光LED)封胶、分光与包装等几个生产环节。其中,固晶和焊线这两个环节因为在工序上相连,且所使用的机器设备及对作业员的技能要求等类似,因此通常将这两个工序环节的各个岗位统称为固焊岗位群,又称为LED封装前工序岗位。

固晶就是在LED支架的特定位置处涂上银胶或绝缘胶,将LED芯片放置于银胶(或绝缘胶)位置,使芯片被银胶(或绝缘胶)粘贴在支架的相应位置上,并经过烘烤而使之粘牢的过程。

焊线就是在固晶完成的支架上,把LED芯片(即PN结)的正负极和支架电极对应的正负极用金线焊接,使它们在电路上连接起来的过程。焊线后,LED灯珠就会成为一个接上合适电源并能发光的“小灯泡”。

由于固焊岗位操作是采用专用的自动化机器设备来进行的,有时还需要配备较为复杂的手动固晶和焊线设备来进行辅助或补充的固晶焊线操作,对操作员的技术要求较高。因此,固焊岗位群是LED封装环节中重要的技术性岗位群。

8.1 固晶

目前,由于生产效率的要求,以及仪器设备自动化程度的提高,固晶工序一般是在高速自动固晶机上进行的,固晶岗位操作人员的主要任务就是操作自动固晶机完成固晶操作。在自动固晶进行之前,需先进行一个辅助工序——扩晶的操作。

8.1.1 扩晶

扩晶是固晶前的一项准备工作,其目的是将黏附于晶膜上的LED芯片(或称晶片)阵列中各粒晶片之间的距离拉大,使整个晶膜中的晶片从原来的紧密排列的聚集状态扩展为适用于固晶机吸晶嘴吸晶的扩展状态。

扩晶的原理是利用塑料晶膜片(当温度升高时)的塑性拉伸特性,将塑料晶膜片拉伸,从而使黏附于其上的晶粒之间的距离随之变大而完成扩晶。

扩晶操作在半自动的扩晶机上进行,扩晶机的外形及扩晶前后芯片间距对比如图8.1所示。从图8.1中可见,扩晶后,芯片之间的间距比扩晶前的大了一倍。

扩晶操作一般按如下步骤进行。

(1)开启机器。

(2)机器热板预热(按照所用机器的说明书设定预热温度)。

(3)放置待扩晶胶膜。

(4)胶膜预热(按照说明书规定的温度和时间预热)。

图8.1 扩晶机及扩晶前后晶膜

(5)扩晶操作。

(6)除去子母晶环外的多余膜片。

(7)取出子母晶环,完成扩晶。

扩晶后的晶膜即可直接用于自动固晶,当然,也可用于手动固晶的环节。

8.1.2 自动固晶机

固晶的方法可采用手动固晶和自动固晶两种。目前,由于手动固晶效率低下,通常只作为修补和实验之用。为了提高生产效率,实际生产线上固晶工序绝大多数都是采用自动化程度较高的高速自动固晶机来进行的。

1.自动固晶过程中的机器动作

高速自动固晶机固晶的过程是一个智能化程度较高的自动化生产过程。在生产过程中,机器需要完成一系列的动作或过程:从物料入口单元自动运送支架;自动识别出支架上的点胶位置;自动将银胶(或绝缘胶)点在支架上的点胶位置;自动运送芯片膜;自动识别芯片膜上芯片的位置;自动吸取芯片;自动将吸取的芯片运送至支架已点上银胶(或绝缘胶)的位置,并将芯片黏固在银胶(或绝缘胶)上;待机器上的支架全部完成固晶后自动暂停并提示更换支架;待晶圆上的芯片用完后提示更换芯片,等等。

2.自动固晶机结构原理

高速自动固晶机的生产厂商国内外皆有,比较著名的有国外的ASM、国内的晶驰等。下面以晶驰高速自动固晶机为例描述自动固晶机的结构原理。图8.2所示的是晶驰高速自动固晶机的外形图。

为了自动完成以上描述的自动固晶工艺环节的各个动作,自动固晶机主要包括以下部件或功能模块。

图8.2 晶驰高速自动固晶机

(1)固晶头及固晶臂:其上安装吸嘴,完成拾晶(吸晶)和固晶的动作。

(2)晶圆工作台:用于固定晶圆及带动晶圆移动到拾晶位。

(3)载板工作台及夹具:用于固定被固工件(即支架)及带动工件移动,根据所需固晶支架类型的不同,夹具也需要和其匹配订制。

(4)顶针及顶针工作台:顶针工作台上安装顶针,其作用是将所要被拾取的晶片顶起,并通过顶针环真空吸晶圆使其脱离蓝膜,以便固晶臂拾取。

(5)晶圆子母环及晶圆切换工作台:晶圆子母环用于卡紧晶圆,晶圆切换工作台用于选择及切换当前工作的晶圆。

(6)银浆头及银浆臂:其上安装点胶头,完成取浆和固浆(喷胶)动作。

(7)银浆盘:用于盛载及搅拌银浆或绝缘胶。

(8)显示器及触摸屏:用于显示及操作屏幕菜单,同时显示工件及晶圆两侧的图像。

(9)载板镜头:用于摄取载板工作台上的工件图像。

(10)晶圆镜头:用于摄取晶圆工作台上的晶片图像。

(11)载板镜头X-Y调节基座:用于固定和调节载板镜头的位置。

(12)晶圆镜头X-Y调节基座:用于固定和调节晶圆镜头的位置。

(13)电源控制面板:开启机器及马达总电源。

(14)操控面板及抽屉:控制工作台位置及选取操作菜单。

(15)显示面板:显示机器一些主要受控部件的当前工作状态。

(16)三色信号灯:提示操作员当前机器状态。

(17)主控箱:计算机控制部分。

(18)漏晶检测传感器组件:用于检测固晶臂在拾晶后吸嘴端部是否有晶片,以及在固晶后吸嘴顶部是否有晶片。

8.1.3 自动固晶岗位任务解析

如上所述,自动固晶机在生产过程中,能够自动完成一系列复杂的动作。但是,要使自动固晶机自动完成固晶过程,自动固晶岗位的操作技术人员首先必须将机器各零部件调至正确的位置,然后再设定好机器的位置与先后顺序,机器才能按照设定好的程序(通常称为程式,以与计算机程序相区别)运行,进而完成整个固晶工作。

因此,自动固晶岗位技术人员的主要岗位技能是:首先,调节自动固晶机器、设定参数,以及针对不同的产品(原材料使用不同的支架和芯片)设定自动固晶程式;其次,在程式设定好的机器上进行自动固晶过程的操作(更换支架夹具和晶片膜)。

1.机器设定与三点一线调节

机器设定除了包括正常的开机、关机维护和配套软件运行,以及常规的参数设定外,主要的工作之一就是三点一线调节。

自动固晶机的自动固晶动作主要有两组:一组是吸晶,另一组是固晶。三点一线就是和这两组动作密切相关的机器部件之间位置的调节对准过程。

1)吸晶过程的三点一线

吸晶(也称为拾晶)就是固晶臂摆动至晶片位置的正上方,然后安装吸嘴的固晶头,再通过吸嘴的负压将晶片吸起的过程。但由于晶片是粘贴于晶膜上的,吸晶头的负压显然不会大到克服晶膜的黏力而将晶片吸起这种程度。所以机器设置了顶针这一部件,在吸晶之前,先从晶膜下面用顶针往上顶一段微小的距离,使顶针对正的晶片脱离晶膜,同时吸晶头进行吸取,这样就能完成吸晶的过程。如果在吸晶时,顶针顶的位置和吸晶头吸取的位置没有对准,即两者不在同一条竖线上,那吸晶动作肯定会失败。因此,要进行机器的顶针和吸晶头的位置对准调节,此外,在机器运作的整个过程中,吸晶动作都被摄像头(上文所述的晶圆镜头)全程监控,通常令顶针和吸晶头的位置位于晶圆镜头的视场中心处,故称这一调节过程为吸晶过程的三点一线。简而言之,就是顶针、吸嘴取晶位置、摄像头这三者必须在同一条垂直线上。

2)固晶过程的三点一线

固晶就是银浆臂摆动点胶头(银浆头),运动至银浆盘完成取浆,然后摆动到支架上将银浆点下(喷胶)完成固浆动作。其后固晶臂摆动吸晶头至支架上刚才固浆的位置并取消负压放下晶片,使其粘贴于银浆上从而完成固晶的过程。显然,如果点胶头固浆的位置和吸晶头固晶的位置没对准,则固晶动作将会失败。因此,要进行机器的点胶头固浆位置和吸晶头固晶位置的对准调节。同样,在机器运作的整个过程,固晶动作都是被摄像头(上文所述的载板镜头)全程监控的,通常令点胶头固浆位置和吸晶头固晶位置都位于晶圆镜头的视场中心处,故称这一调节过程为固晶过程的三点一线。简而言之,就是顶针、吸嘴取晶位置、摄像头这三者在同一条垂直线上,以及摄像头、点胶头点胶位置、吸晶头固晶位置这三者也必须在同一条垂直线上。

以上两步的调节,即是自动固晶机的三点一线调节。

2.固晶程式的设定

1)固晶程式设定的概念

调节好机器的三点一线后,就能够准确完成单个支架和芯片的固晶动作了。然而,需要给机器设定一定的程式,使其以后按照这一设定好的程式实现固晶的功能。所谓程式,就是规定机器在什么地方固晶,一般而言,简单的程式都是让机器在一个矩形区域内的不同位置点进行固晶,固晶点的排布类似于矩阵的结构,即若干行、若干列,这是支架上或载板夹具上的设定,也就是以上所述两个动作中“固晶”动作的设定。此外,还需要进行晶片方,即晶片膜上“吸晶”动作的设定,规定吸晶过程在横向和纵向上的扫描顺序和间隔。

如果简单地按照事先的设定程式盲目地运作,那么,因为实际情况的复杂性,固晶效果是得不到保障的,可能出现两种问题:其一,假设三点一线很准确,吸晶也很完美,则固晶机的动作是按照程式的规定,例如,在2行10列的矩阵上进行20次固晶。但其每一次固晶的位置是否都固在相应支架的中心位置上?有的地方会不会偏差较大,甚至脱离了支架的有效部位?其二,由于晶膜中晶片位置的偏差和某一位置晶片的疏漏,吸晶没有成功,所以固晶也就失败了。

幸运的是,自动固晶机是一种智能化程度较高的设备,在整个固晶过程,无论是固晶过程还是吸晶过程,都被摄像头(分别为上文所述的载板镜头和晶圆镜头)全程监控,机器可以识别这两个摄像头所摄取的景物。而在设定固晶程式时,不仅要设定矩阵及其中各个固晶点的位置,还要摄取各个固晶点及各个吸晶点周围一定区域的图像并让机器记忆下来。这样,在按照事先设定的矩阵路径进行各点吸晶和固晶前,机器应首先判定该位置是否在记忆中设定的正确的固晶位或吸晶位附近,若判断结果为是,才移到准确的位置进行固晶或吸晶操作,否则会提示错误。

因此,固晶程式的设定和执行不仅仅是一个固定的设定和一个盲目的执行过程,而可以理解为让机器通过学习识别出整个固晶的流程并在正确的条件下按照顺序执行的过程。因此,固晶程式的设定通常又称为PR(Pattern Recognition,模式识别),即让机器能够识别固晶的过程以避免盲目犯错。

2)固晶程式设定的步骤

一般而言,在一批产品即将批量生产之前,需要进行固晶程式的设定。因为不同规格的产品使用的支架和芯片一般不会相同,因此不能套用其他产品的固晶程式,需要进行新的设定。

固晶程式设定的步骤如下。

(1)设置对点(设定固晶区域的大致范围)。这是固晶程式设定的第一步,属于支架方的设定步骤。其意义为设定固晶区域的大体位置范围;其方法为设定两个对点(在晶驰自动固晶机配套软件中的术语称为“设置对点一”和“设置对点二”,也是软件设置界面的设置按钮名称),并分别作为表示固晶范围的矩形区域的左上角和右下角,机器需先找到这两个对点,以初步确定固晶区域的位置。

确定两个对点的方法要灵活,一般采用黑白分明、机器容易识别的图样来形成对点:在载板镜头的监控图像界面上用鼠标框出一个矩形(通常为正方形)区域,其中心即为对点,以下步骤的设置方法同。例如,一片大功率单颗灯珠的支架由2行10列的20个支架构成,如图8.3所示。此时,对点一可选其左上角的支架的中心,对点二可选其右下角的支架的中心。假设为集成封装的支架,则其结构不会像图8.3一样有规律,此时,可选用一些容易识别的图样,如小孔、直角等,以其中心区域来构成对点一和对点二。晶驰自动固晶机设置对点的界面如图8.4所示。

图8.3 大功率LED支架

图8.4 设置对点

(2)设置矩阵(设置各个固晶点位置)。这也属于支架方的设定步骤。其意义为设置好机器需要固晶的各个固晶点的具体位置。由于机器一般只能设置矩形的矩阵形式固晶点阵列,所以位置的设定首先要通过设置第一点、第二点和第三点来进行。在单颗灯珠支架的情形下,如图8.3所示,第一点为左上角支架中心,第二点为右上角支架中心,第三点为左下角支架中心。这样,便设定了矩阵的大小,即行和列的最小值、最大值。三点设定后,输入正确的行数、列数,图8.5中分别为2和10,单击“计算矩阵”按钮就可设定出固晶点的矩阵各元素,即每个固晶点的位置。晶驰自动固晶机设置固晶点的界面如图8.5所示。

(3)组群矩阵。这也属于支架方的设定步骤。因为一个夹具上可能有若干块支架片(例如,4行1列4块支架片竖排),因此要在各块支架片中把第(2)步的设置“克隆”一遍。这是通过组群矩阵功能来实现的。具体做法与第(2)步类似,也是设置三个点:第一点为组群矩阵中左上角支架片的第一点,第二点为组群矩阵中右上角支架片的第一点,第三点为组群矩阵中左下角支架片的第一点,即各支架片的左上角支架的中心。如果是通常的4行1列4块支架片竖排,则第一点与第二点重合。设置好后,单击“计算组群矩阵”按钮,机器就会把第(2)步的设置克隆到其余各块支架片中。

图8.5 设置固晶点

晶驰自动固晶机计算组群矩阵的界面如图8.6所示。

图8.6 计算组群矩阵

(4)确认对点和各个固晶点。这也属于支架方的设定步骤。完成以上设置后,需在软件“程式重温”界面中对一块支架片上的各设定点进行确认,先确认对点,再确认各固晶点。

(5)确认组群。这也属于支架方的设定步骤。内容为组群中各支架块第一点的确认。

(6)位置设定。完成以上设置后即可进入“位置设定”界面进行点胶头和吸晶头等工作,通常三点一线也可放在这步进行。

(7)晶片设定。这是属于晶片方的设定步骤,可视为让机器能够识别晶片的PR过程。其目的是令机器能找到芯片的位置以完成吸晶动作,并指定机器在完成一次吸晶后搜索下一晶片的方向和间距。设定分三步,分别为设定晶片一、晶片二和晶片三,这三块晶片是晶片阵列中相邻的三块晶片,相对位置分别为左上角、右上角和右下角。在晶圆镜头的视场中,用鼠标框住整块晶片的图像,其中心点即为相应的晶片设定点。

晶驰自动固晶机晶片设定的界面如图8.7所示。

图8.7 晶片设定

(8)机器参数的再确认。完成晶片设定后即可进入“机器参数”界面进行机器参数的确认或设置,这一界面主要是与吸晶动作相关的参数设置,如晶片搜索范围等。

(9)自动固晶界面的设置。之后进入自动固晶界面的设置。这一步首先要确认对点一、对点二、固晶点准确无误。其次设定吸晶动作的起始晶片(一般为角上)。最后,需进行单个补浆操作,若补浆位置偏差较大,则需调节固晶点的位置;若补浆位置很正,则进入下一步单步补晶。

3.自动固晶运作流程

在固晶机台安装及进行参数设置后即可交由自动固晶岗位的操作人员使用,并进行自动固晶的生产。

自动固晶的操作流程如图8.8所示,各步骤说明如下。

(1)将工件安装在夹具载板上。安装时注意线路板定位孔的方向,且工件一定要在夹具载板上放平整,以免不能将工件压平。

(2)将夹具载板放入夹具中。正常情况下,夹具气缸应为松开状态,此时可将夹具载板直接放入夹具中。如果之前进行过其他操作,夹具气缸处于顶上状态,则需先按“更换载件”按钮降下气缸,然后再插入夹具载板。

(3)单击屏幕上的“自动固晶”键或“开始固晶”按钮,使机器运行进入自动固晶工序(注意:按此按钮之前,一定要让手以及身体其他部位离开机器夹具及其他运动部件,以免发生意外)。

图8.8 自动固晶流程图

(4)机器自动夹紧夹具载板,即夹具气缸将升起以夹紧夹具载板。

(5)机器自动对点。机器将根据程式的对点位置分别将载板工作台移动到对点一位和对点二位进行自动对点,如果自动对点不成功,机器将出现对话框,提示用户手动对点。用户可用推杆将工作台带到对点位,单击“对点确认”按钮,输入手动对点;若由于载板影响校正而造成对点不成功,还可单击“载板映像标定”按钮重做映像校正。

(6)机器自动固晶。正常情况下,机器将连续完成拾晶、固晶、取浆和固浆的动作。当出现漏拾晶或漏固晶时,可通过漏晶检测传感器进行检测,重新拾晶或报警。在固晶过程中,如果要停下来查看或进行其他操作,可按键盘上的“+”键停止固晶。

(7)固晶完成后机器自动放松夹具载板,即夹具气缸将下降松开夹具载板。

(8)更换夹具载板。从夹具中取出已完成固晶的夹具载板并换上待固夹具载板,然后单击“开始固晶”按钮开始下一次固晶循环。在进行自动固晶过程中,操作人员可将固好晶的工件从载板上取出,以备下次使用。

4.自动固晶过程的主要被动暂停与解决方法

在自动固晶机自动固晶运行过程中,一切条件正常的情况下,机器会在支架用完以及芯片用完这两种情况下发生被动暂停,并提示操作员更换支架或芯片。

但在以下几种机器不能正常固晶的情形下,也会发生被动暂停。

(1)吸晶嘴堵塞。由于动作非常频繁,吸晶嘴有可能在生产过程中发生堵塞,此时,机器将会自动停下并提示操作员清晰吸晶嘴,这时应在操作软件界面中将吸晶头摆至清洗位,清洗完毕后检验三点一线是否仍对准,如发生偏移需进行校正,之后再继续启动自动固晶流程。

(2)吸晶或点胶位置偏移。当吸晶或点胶位置发生偏移时,可能需要重做三点一线或重做PR或两者都重做。

(3)芯片辨认时常出错暂停。原因之一是扩晶操作时参数不一致,导致前后各晶环中晶片间距之间的差别过大。这样,根据前一晶环所做的晶片PR对后一晶环中的晶片进行识别时困难较大,导致无法识别而发生被动暂停,这时,可视暂停出现的频繁度决定重做PR或手动操作。

8.1.4 固晶岗位知识拓展

以上以国产的晶驰自动固晶机为例来说明固晶岗位的基本知识和操作。作为高端技能型人才,在掌握以上知识和技能的基础上,应当进一步拓展固晶岗位的相关知识,以下对这些知识进行简单介绍。

1.ASM自动固晶机

当前新加坡产的ASM自动固晶机是固晶业界性能最优的自动固晶机之一,国内一些实力较强的LED固晶企业首选ASM自动固晶机。其操作原理与晶驰自动固晶机的基本相同,且目前已经有了中文版的操作界面,降低了国内用户操作ASM自动固晶机的技术门槛。新型号的ASM自动固晶机具有更加友好的操作界面以及更加智能化的功能,其界面如图8.9所示。

图8.9 ASM自动固晶机自动固晶界面

ASM自动固晶可以在一个支架上固定多个芯片,可用于多芯片灯珠的固晶,也可分工序设置固晶流程,以达到对红、绿、蓝三色芯片固定在同一个支架上实现真彩色的目标。图8.10所示的是ASM固晶机单支架多芯片固晶界面示意图。

图8.10 ASM固晶机单支架多芯片固晶

2.固晶质量检验

固晶岗位操作技能包括固晶质量的检验,在显微镜下观察胶量是否合适、晶片是否固正、是否存在晶片碎裂等情形。固晶质量检验工作如图8.11所示。

图8.11 固晶质量检验

3.手动固晶

手动固晶又称手工刺片,是早期LED封装企业在自动化生产形成之前普遍采用的一种固晶方式。操作员通过在显微镜中观察,使用专用的固晶镊子等工具完成点胶、取晶、固晶等操作。与自动固晶相比,手动固晶效率很低,但在样品制作、检验补晶等场合下,仍需使用。因此,作为固晶岗位操作员,也应掌握手动固晶的操作步骤。其工作过程如图8.12所示。

图8.12 手动固晶

8.2 焊线

固晶结束后的下一道工序就是焊线,也称为引线焊接、压焊、键合等。焊线是LED封装生产中非常重要的一个环节,它通常采用热超声键合工艺,在压力、热量和超声波能量的共同作用下,使焊丝焊接到LED芯片电极和LED的支架引脚上,来完成LED芯片的内外电气连接,使之通电发光。焊线操作完成后,要求在显微镜下进行检查与拉力测试等,检测合格后才可进入下一道封胶工序。

焊线操作需要通过焊线机才能完成。焊线机的发展经历了:→手动焊线机半自动焊线机(改装机→)→低速全自动焊线机高速全自动焊线机。目前全自动焊线机在LED行业的应用已经很普遍,是LED封装行业不可缺少的设备。手动和半自动焊线机由于在产能上满足不了市场的需求,已经逐步被全自动焊线机所取代,只作为补线时的辅助设备。

8.2.1 全自动焊线机

全自动焊线机是一种集计算机控制、运动控制、图像处理、网络通信,以及由多个高难度XYZ平台组成的非常复杂的光、机、电一体化设备,其对设备的要求是高响应、低振动、高效率、稳定的超声输出和打火系统、高精准的图像捕捉,焊接材料通过全自动上下料系统实现全自动循环焊接。其广泛应用于生产发光二极管、SMD贴片、大功率LED、三极管、数码管、点阵板、背光源、IC软封装CCD模块和一些特色半导体的内引线焊接。

以目前使用比较普遍的全自动焊线机——ASM iHawk自动焊线机(新加坡进口)为例给予介绍,机台如图8.13所示。它主要由PR系统和PC系统两大系统组成,除此之外,还有其他辅助设备。

图8.13 ASM iHawk自动焊线机

1.PR系统

PR(Pattern Recognition)即模式识别,用于编辑图像黑白对比度(进行PR),目的是对点、点数、功能和动作进行设定,它决定了焊线机生产过程中能否高效、精确及自动化的程度。进行PR的过程中,需要熟悉键盘及主菜单操作等。

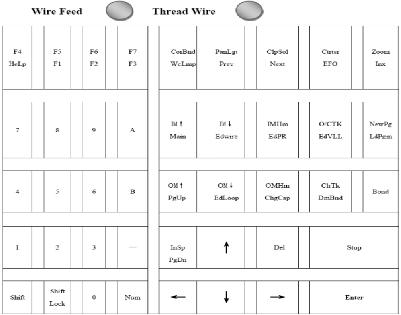

(1)键盘位置如下所示。

(2)常用按键功能如下所示。

2.PC系统

自动焊线机的PC系统的作用主要是对信息数据进行处理并加以控制,它由多个控制模板构成,如图8.14所示。

3.金线

LED封装焊线主要是采用金线。封装不同光电元器件所使用的材料有所不同,焊线的材料大致有三类:金线、铝线和铜线。由于铜线和铝线在LED焊线中存在制程问题,所以焊线不太顺畅。而金线和LED芯片上的金电极接合性较好,并且金线不易氧化,所以LED封装主要使用金线作为焊线。

LED金线是由纯度99.99%以上的金(Au)材质拉丝而成,它在LED封装中起导线连接的作用,将芯片表面电极和支架连接起来。安装在焊线机上的成卷金线如图8.15所示。

图8.14 自动焊线机PC系统控制模板

4.瓷嘴和打火杆

瓷嘴也称为陶瓷劈刀,是焊线机的一个重要组成部件,金线通过焊线机的送线系统最后到达瓷嘴,在瓷嘴上下移动过程中完成烧球、压焊等操作。瓷嘴和打火杆在焊线机上的外形和位置如图8.16所示。

图8.15 金线

图8.16 瓷嘴和打火杆

打火杆的高度、位置和水平度要设置好。其要求焊线窗(Window Clamp)打开后,不会碰到打火杆;尖端低于劈刀尖一定程度;劈刀下降后,不会碰到打火杆;打火杆尖端应该保持水平,如图8.17所示。

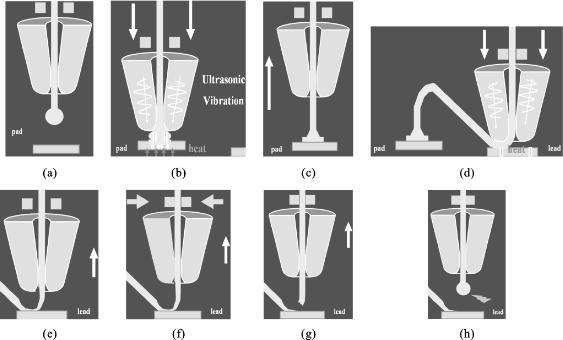

瓷嘴和金线相互作用时,其焊接过程(见图8.18)如下。

(1)焊前准备。使金线通过送线系统穿过瓷嘴,此过程要求金线顺直,金线穿过瓷嘴后,要保留一定长度,使其经打火杆放电形成金球,并让金球对准芯片电极,准备一焊。

(2)一焊。瓷嘴夹紧金球,下降,施加一定时间的压力,并给予超声功率振荡,形成第一焊点。

图8.17 打火杆的设置

(3)一焊结束。一焊结束后,瓷嘴上升。

(4)二焊。向第二焊点(支架焊点)移动瓷嘴过程中,形成金线弧度,在第二焊点处下降,施加一定时间的压力,并给予超声功率振荡,形成第二焊点。

(5)二焊焊接完成。瓷嘴上升到一定高度,此时线夹处于打开状态。

(6)确定尾丝长度。线夹关闭,夹住金线,留出一定长度的尾丝。

(7)形成尾丝。线夹关闭后,瓷嘴上升,将尾丝和第二焊点分离。

(8)焊接结束。本次焊接结束后,打火杆放电,形成新的金球,准备下次焊接。

图8.18 瓷嘴和金线相互作用的焊接过程

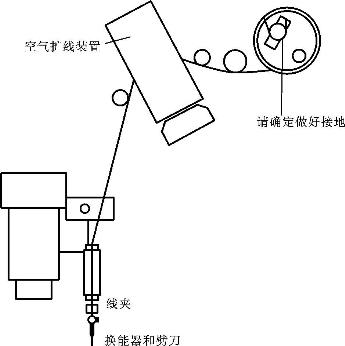

5.送线路径

送线路径如图8.19所示。如果送线路径不清洁,则将造成:①第二点断线;②线尾短;③高尔夫球;④线弧问题。

所以送线路径需要每周用酒精清洁,技术员发现此类异常情况,首先应清洁送线路径,禁止先尝试修改工艺参数。

图8.19 送线路径

6.进料盒和出料盒

进料盒一般在焊线机的左侧,出料盒一般在其右侧,如图8.20所示。进料盒和出料盒的升降都会与焊线进度很好地配合,达到送料和出料及时、不待机。

图8.20 进料盒和出料盒

7.支架

为了便于操作和批量生产,通常都是把待焊线的灯珠放置在支架上。支架有直插式支架和贴片式支架,不同的企业其支架有不同的名称,如贴片式支架有5050、3528等,它代表不同尺寸的支架和相应放置的灯珠数目。待焊线的支架如图8.21所示。

图8.21 待焊线的支架

8.紧急按键

遇到任何紧急情况,只要按下EMO红色按键,焊线机就能够快速停止工作,如图8.22所示。

图8.22 紧急按键

图8.23 显微镜检查焊线质量

9.其他辅助设备

焊线过程中还需要用到的工具设备有:拉力计、防静电环、镊子、挑晶笔、酒精、螺丝刀、夹具、铁盘、显微镜等。它们在LED焊线过程中是不可缺少的。例如,检测LED焊线拉力大小的拉力计就是焊线环节中非常重要的一道QC工序;显微镜用于焊线结束后检查是否虚焊、松焊和焊歪等,如图8.23所示。

8.2.2 ASM焊线机机台基本调整

1.编程

当在磁盘程序中没有找到所需的程序时,就必须重新建立新的程序。在新编程序之前必须将原有程序清除掉(在MAIN——1.TEACH——5.Delete Program——A——STOP),方可建立新程序。新程序设定是在MAIN——1.TEACH——1.Teach Program中进行的,其主要步骤如下(以下以双电极晶片为例进行介绍)。

1)设置参考点(对点)

MAIN——TEACH——1.Teach program——1.Teach Alignment——Enter——设单晶2个点,双晶3个点——Enter——3.Change lens(把镜头切换到小倍率)——十字光标对准第6颗支架的二焊点(正极柱)![]() ——Enter——对准第1颗支架的二焊点

——Enter——对准第1颗支架的二焊点![]() ——Enter——对准芯片的正电极中心

——Enter——对准芯片的正电极中心![]() ——Enter——对准芯片的负电极中心

——Enter——对准芯片的负电极中心![]() ——Enter。在对点设置完毕后,系统会自动进入设立黑白对比度的画面。

——Enter。在对点设置完毕后,系统会自动进入设立黑白对比度的画面。

2)编辑图像黑白对比度(进行PR)

注意:用上、下箭头调节亮度时,其中的1、2、3、4表示:1为threshold阈值,此值不许动;2为CDax直射光;3为side侧光;4为B_cax混合光。我们只需调整2和3的直射光和侧光即可,进行电极PR时需将2即直射光关闭。

十字光标对第6颗支架的二焊点![]() ——1.Adjust Image——按上、下箭头调节亮度(1.2.3.4),直到二焊点全白,四周为黑时——Enter——自动跳至第1颗支架的二焊点

——1.Adjust Image——按上、下箭头调节亮度(1.2.3.4),直到二焊点全白,四周为黑时——Enter——自动跳至第1颗支架的二焊点![]() ——按上、下箭头调节亮度(1.2.3.4)同样到二焊点全白,四周为黑时——Enter——7.PR Load/Search Mode(把Graylv1改为Binary)——对晶片的两个电极

——按上、下箭头调节亮度(1.2.3.4)同样到二焊点全白,四周为黑时——Enter——7.PR Load/Search Mode(把Graylv1改为Binary)——对晶片的两个电极![]() ——1.Adjust Image——按上、下箭头调节亮度(1.2.3.4)直至两电极为黑,四周全白时(注意,此时不要按回车键)——Stop——7.PR Load/Search Mode(把Binary改为Graylv1)。

——1.Adjust Image——按上、下箭头调节亮度(1.2.3.4)直至两电极为黑,四周全白时(注意,此时不要按回车键)——Stop——7.PR Load/Search Mode(把Binary改为Graylv1)。

进行完PR后需调整范围,具体步骤如下。

在当前菜单下——3.template(模板)确认后——输入11(11表示自定义大小)——Enter——通过上、下、左、右键调整左显示器选择框至范围正好框选两个电极,上、下的范围可稍大一点![]() ——Enter——0.load Pattern(加入模板)——再次做负电极的范围——3.template(模板)确认后——Enter——通过上、下、左、右键调整左显示器选择框至范围框选一个半电极,其中负极应该完全框入

——Enter——0.load Pattern(加入模板)——再次做负电极的范围——3.template(模板)确认后——Enter——通过上、下、左、右键调整左显示器选择框至范围框选一个半电极,其中负极应该完全框入![]() ——Enter——0.load Pattern(加入模板)——此时系统自动跳转至下一界面(自动编线界面)。

——Enter——0.load Pattern(加入模板)——此时系统自动跳转至下一界面(自动编线界面)。

3)焊线设定(编线)

在图像对比度设定完毕并选完模板范围后会自动跳转至239.AutoTeach Wire(自动编线)页面——把十字线对准晶片的正电极中心![]() ——Enter——将十字线对准正极二焊点中心

——Enter——将十字线对准正极二焊点中心![]() ——Enter(完成第一条线的编辑)——把十字线对准晶片的负电极(意为第二条线的第一焊点)中心

——Enter(完成第一条线的编辑)——把十字线对准晶片的负电极(意为第二条线的第一焊点)中心![]() ——Enter——将十字线对准负极的二焊点中心

——Enter——将十字线对准负极的二焊点中心![]() (注意,此时不要按回车键)——选择2.Change Bond On并Enter——再按Enter——按1——按A——按Enter——按Stop返回主界面。

(注意,此时不要按回车键)——选择2.Change Bond On并Enter——再按Enter——按1——按A——按Enter——按Stop返回主界面。

4)复制

主菜单MAIN下——TEACH——2.Step &Repeat(把Nore改为Ahead)——选择1——出现No.of Repeat Rows 1对话框时(表示重复行数)——Enter——出现No of Repeatcols 1对话框时(表示重复列数,应把“1”改为“7”)——对第1颗支架二焊点![]() ——Enter——对第2颗支架二焊点

——Enter——对第2颗支架二焊点![]() ——Enter——对第7颗支架二焊点

——Enter——对第7颗支架二焊点![]() ——Enter——Enter——Enter——Stop。

——Enter——Enter——Enter——Stop。

5)设定跳过的点

F1——15——Enter——2002——Enter——8.Misc Control——2.Skip Row/Col/Map——此时显示器的对话框中有三个NO NO NO,把第三个“NO”改为“C1”——STOP。

6)作瓷嘴高度(测量高度)及校准可接受容限(容差值)

MAIN——3.Parameters——2.Reference Parameters——Enter——对正极二焊点中心——Enter——Enter——按下箭头选一个晶片——Enter——对晶片电极——Enter——把NO改为YES——Enter——F1——Enter——对负极二焊点中心——Enter——STOP。

然后在主菜单MAIN下——3.Parameters——0.Bond Parameter——将0.Align Tolerance L/R 30 1项中的30改为100,1改为5,使0项显示为0.Align Tolerance L/R 100 5——STOP返回主菜单。

7)一焊点脱焊侦测功能开关设定

MAIN——4.Wire Parameters——A.Edit Non-Stick Detection——0.1st Bond Nonstick Deteck——按F1——按上、下箭头选“ODD”——按三次Enter——把“Y”改为“N”——STOP返回主菜单。

至此编程完毕!

2.校准PR

PR校正必须在有程序的情况下才能进行,当在焊线途中出现搜索失败或PR不良时,有必要重新校正图像对比度(即PR光校正)。其包含以下三步。

(1)焊点校正(对点)。进入MAIN——1.TEACH——4.Edit Program——1.Teach A-lignment中,针对程序中的每个点进行对准校正。

(2)PR光校正(做光)。焊点校正以后,进入2.Teach 1st PR中对PR光进行校正,即对程序中的每个点进行黑白对比度的调整。

(3)焊线次序和焊位校正。焊点和PR光校正完毕后,进入9.Auto Teach Wire中,对程序中的焊线次序和焊线位置进行校正。

3.升降台的调整(料盒部位)

进入MAIN——6.WH MENU——5.Dependent offset——1.Adjust进行调整:

0.调整步数(数值越大,每次调整的幅度就越大,默认为10);

当进入此项时,左升降台自动复位至预备位,此时左第一料盒的第一轨道应该正对机台轨道入口,且应比机台轨道略高。

1.L Y-Elev work左升降台料盒之Y方向调整;

2.L Z-Elev work左升降台料盒之Z方向调整;

3.R Y-Elev work右升降台料盒之Y方向调整;

4.R Z-Elev work右升降台料盒之Z方向调整。

8.2.3 ASM焊线机机台更换材料时调机步骤

正常换单时,首先应了解芯片及支架型号后再按照以下步骤进行调机。

1.调用程序

进入MAIN——9Disk Utilities——0.Hard Disk Program——1.Load Bond Program——用上、下箭头选择适合机种的程序——Enter——A——Stop。

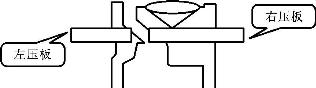

2.轨道高度调整

进入MAIN——6.WH MENU——0.Setup lead Frame——3.Device Height——A.利用上、下箭头设定轨道高度,以压板刚好压在杯沿下为准(数字越高,则轨道越往下降;数字越低,则轨道越往上升,02支架一般为2500左右,04支架一般为3600左右)——Stop。

注意:调整前一定要清除轨道,调整后需对上一条支架进行微调,如图8.24所示。

图8.24 轨道微调

轨道微调步骤如下。

MAIN——6.WH MENU——5.Device Dependent offset——1.Adjust——9.Track——A(通过CCD将压板正好压在碗杯下边缘,调整时应先用上、下键打开压板,再用左、右键调整高度)。

3.支架走位调整

按Ins键(位置在右键盘最右上方)送一片支架到压板中——在MAIN——6.WH MENU——3.Fine Adjust——1.Adjust Indexer offset——按回车键后,按左、右箭头调节支架位置,要求压板能够刚好将第一、二焊点压紧(上、下箭头为压板打开/关闭)——调节完第一个单元后按回车键——按A以继续调节第二个单元(调法同上,只调第一、二个单元,第三个单元会自动计算),保证每个单元走位均匀便可以了。同一菜单下的2和3项为微调,如图8.25所示。

图8.25 支架走位调整

4.PR编辑(进行PR)

进入MAIN——1.Teach——4.Edit program中做1、2、9三项(1项对点、2项做光、9项编线)。

5.测量焊接高度(做瓷嘴高度)

在MAIN——3.PARAMETER——2.Reference Parameter中,分别做好每个点的焊接高度。

6.焊接参数和线弧的设定

完成前面5项后,先焊接一片材料进行首检,再根据材料的实际情况设定焊接相关参数或线弧。

MAIN——4——3项:设定线弧模式,一般用Q型。

1.按键盘Ed Loop键,设定线弧参数。

2.Loop Height(Manu)线弧高度调节。

3.Reverse Height线弧反向高度。

4.ReverseDistance/Angle线弧反向角度调节。

MAIN——3——1项:设定基本焊接参数。

具体说明如下。

(1)时间、功率、压力设定。

进入MAIN——3.Parameters——1.(具体内容忘记记录了)其下属菜单共有7项,后面的参数若有两个值,则前面一位对应一焊点参数,后面一位对应二焊点参数,这7项内容分别是:

①contact time(ms)接触时间 1 1

②contact Power(Dac)接触功率 0 0

③contact Force(g)接触压力 30 100

④Bond Power Delay(ms)焊接功率延时 0 0

⑤Bond Time(ms)焊接时间 8 10

⑥Bond Power(Dac)焊接功率 60 110

⑦Base Force(g)焊接压力 50 100

(2)温度设定。

进入MAIN——3.Parameter——0.Bond parameter——8.Heater control——0.Heater setting——

0.select heater选择预温或焊温

1.set Temperature设定温度240deg

(3)弧度调整。

进入MAIN——3.parameter——4(Q)Auto Loop——5.Engineering Loop Control——,如图8.26所示。

1.Group Type弧形 1 Q

2.Loop Height(Manu)弧高度 18 mil

3.reverse Height反向高度 28 manu

4.reverse Distance(%)反向距离 70

5.reverse Distance Angle反向角度 -30

6.LHT correction/scale OS弧线松紧 15 0

图8.26 弧度调整

图8.27 打火高度设定

(4)打火高度设定。

进入MAIN——3.Parameters——0.Bond parameters——4.Fire Level 547——(回车后再按A确认,目测瓷嘴和打火杆相对位置,瓷嘴应位于打火杆右上方300到450),如图8.27所示。

注:打火高度如不符合第(4)项所述,则通过上、下键调整瓷嘴高度直至完成,回车确认。

(5)打火参数及金球大小设定。

进入MAIN——3.Parameters——0.Bond Parameters——7.EFO Control…——0.EFO Parameters见其附属菜单:

1 wire size线径 9

2 Gap wide worming Volt打火电压 4800

3 EFO Current(*0.01)打火电流 4000mA

5 Ball size金球大小 844us

6 EFO Time打火时间 25

7 Ball Thickness金球厚度 8

8 FAB size烧球大小 24

其中第(5)项为焊下后的球形,第(8)项为打火后的球形(调整金球大小一般调第(8)项)。

注意:此界面有灰色锁定项,若需改动,则需在此界面下按→─→─STOP 1 3即可,再返回刚才所需改动的页面,即可看到刚才的灰色锁定项变为可编辑状态。

8.2.4 焊线工艺规范要求

1.焊接位置

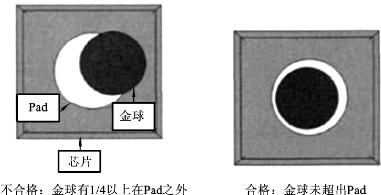

(1)键合第一焊点焊接面积不能有1/4以上在芯片压点之外,焊线金球合格与不合格的对比图如图8.28所示。

图8.28 第一键合点位置规范

(2)第二焊点不得超出支架键合小区范围,合格与不合格的对比图如图8.29所示。

图8.29 第二键合点位置规范

(3)在同一焊点上进行第二次焊接时,重叠面积不能大于之前焊接面积的1/3。

(4)引线焊接后与相邻的焊点或芯片压点相距不能小于引线直径的1/2。

2.焊点状况

(1)键合面积的宽度不能小于引线直径的1/2或大于引线直径的3倍。

(2)焊点的长度不能小于引线直径的1/2或大于引线直径的4倍。

(3)不能因为缺尾而造成键合面积减少1/4,丝尾的总长度不能超出引线直径的2倍。

(4)键合的痕迹不能小于键合面积的2/3,且不能有虚焊和脱焊。

(5)焊球大小:焊球的直径应该大于2倍金线直径,小于1/4金线直径。

(6)焊球厚度:焊球的厚度应该大于1.2倍金线直径,小于2/5金线直径。

3.弧度要求

(1)最低:第一点的高度应该高出第二点的高度,形成第一点到第二点的抛物线形状。

(2)最高:不能高出晶片本身厚度的2倍。

4.拉力控制

(1)0.8—1.0金线:拉力不小于5g。

(2)1.0—1.2金线:拉力不小于6g。

5.引线要求

(1)引线不能有任何超过引线直径1/4的刻痕、损伤、死弯等。

(2)引线不能有任何不自然拱形弯曲,且拱丝高度不小于引线直径的1/6,弯屏后拱丝最高点预屏蔽罩的距离不应小于1/2引线直径。

(3)不能是引线下榻在芯片边缘上或其距离小于引线直径的1/2。

(4)引线松动而造成相邻两引线间距小于引线直径的1/2或穿过其他引线和压点。

(5)焊点预引线之间不能有大于30°的夹角。

6.芯片外观

(1)不能因为键合而造成芯片的开裂、伤痕和铜线短路。

(2)芯片表面不能因为键合而造成的金属熔渣,断丝和其他不能排除的污染物。

(3)芯片压点不能缺丝,重焊或未按照打线图的规定造成错误键合。

7.其他

框架不能有明显的变形,管脚、基底镀层表面应该致密光滑,色泽均匀呈白色,不允许有沾污、水迹、异物、发花、起皮、起泡等缺陷。

8.2.5 自动焊线站质量工艺管控流程

自动焊线站质量工艺管控流程图如图8.30所示。

图8.30 自动焊线站质量工艺管控流程图

8.2.6 焊线常见品质异常分析

1.虚焊、脱焊

要查看时间(Time)、功率(Power)、压力(Force)是否设定正确,预备功率是否过低,搜索压力是否过小或两个焊点是否压紧等。

(1)时间:一般在8~15ms之间。

(2)功率:第一焊点一般在45~75W之间,第二焊点一般在120~220W之间。

(3)压力:第一焊点一般在45~65W之间,第二焊点一般在120~220W之间。

2.焊球变形

第二焊点是否焊上或焊接功率是否设得过大,烧球时间或线尾是否设得过长,支架是否压紧或瓷嘴是否过旧。

3.错焊、位置不当

焊接程序和PR是否有做好,焊点同步是否设定正确,搜寻(Search)范围是否设得太大等。

4.球颈撕裂

检查功率压力是否设得过大,支架是否压紧,或者适当减小接触功率,瓷嘴是否破裂或用得太久。

5.拉力不足

焊点功率、压力是否设得太大,支架有否压紧,瓷嘴是否已超量使用而过旧(瓷嘴目标产能双线800K/支)。

8.2.7 瓷嘴更换

瓷嘴需在主菜单界面下更换,将扭力扳手放在2kg力矩下,松开瓷嘴定位螺丝,取下瓷嘴,左手用镊子将瓷嘴放于瓷嘴上表面与换能器上表面持平状态,用扭力扳手上丝时应旋转用力,不可前推,换完瓷嘴后,校准瓷嘴按cha cap键,依提示校准后,再调整瓷嘴高度(详见8.2.1节内容),然后穿线,再按EFO键烧球。进入焊线作业前要进行切线。

8.2.8 常见错误信息

常见错误信息如下。

B13:表示无烧球或断线。

B3/B5:表示PR识别错误,支架PR被拒收。

B4/B6:表示PR识别错误,晶片PR被拒收。

B8:表示第一焊点虚焊或脱焊。

B9:表示第二焊点虚焊或脱焊。

W1:表示搜寻传感器错误或支架位置错误。

8.2.9 焊线注意事项

焊线时应注意以下问题。

(1)温度设定:范围在220~250℃之间(一般设定为240℃)。

(2)在Auto Bond Menu下必须开启的功能:

①ENABLE PR YES

②AUTO INDEX YES

③BALL DETECT YES

④STICK DETECT1 YES

⑤STIEK DETECT2 YES

(3)保持轨道清洁,确保送料顺畅。

(4)做好静电防护工作,即操作、检查人员接触产品时必须佩戴防静电手环;作业前检查机台是否接地良好。

(5)常进行机台保养、除尘、上油(固态油)等事项。

(6)编写程序时应该将温度选项关闭。

(7)瓷嘴堵塞时,需——F1——输入代码18并确定——输入255并确定——Enter——Enter(此时打开瓷嘴的超声,用镊子轻捋瓷嘴,直至超声完毕,依屏幕提示按两次STOP)。

8.2.10 焊线过程中的常见问题与解决方法

焊线过程中遇到的常见问题与解决方法如下。

(1)虚焊。

解决方法:将时间、功率、压力参数调大。

(2)焊线弧度过高。

解决方法:清洗瓷嘴并扭紧线夹。

(3)断线。

解决方法:调整机台工作稳定。

(4)PR认不到。

解决方法:找相似度,重新对点。

(5)焊不上线。

解决方法:清洗线夹、更换瓷嘴,或更换焊线参数,直至更换金线。

(6)尾线过长。

解决方法:用镊子夹掉线尾并刮掉金球再单步焊接。

(7)拉力不足。

解决方法:调整拱丝参数,减小一焊、二焊参数,清洗送线系统。

(8)塌线。

解决方法:调整焊线弧度参数标准。

(9)掉电极。

解决方法:降低温度和功率参数,芯片问题应及时反馈给供货商。

(10)金球过大。

解决方法:调整机台功率压力参数至合理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。