第9章 封胶岗位群

经过固晶焊线工序后的LED灯珠,实际上可以接通驱动电源而发光。但是,由于LED灯珠内部各元件是裸露的,很容易造成损坏,尤其是所焊的金线和PN结之间的焊接头,很容易受外力的作用而脱落。金线本身也存在容易被扯断的危险。因此,LED灯珠必须经过封胶环节,将硅胶注入盖有透镜的灯珠内,硅胶凝固后即可保护焊点等内部结构,使LED灯珠在实际应用环境中能够抵抗各种外界力量的冲击而保持其结构和功能的稳定。此外,注入的硅胶由于能够实现如透镜一样的功能,所以对LED的光学特性会有好的帮助。在LED行业中,有时候“封装”一词也用来专指封胶环节。

对白光LED而言,也必须经过封胶环节。但是,作为灯具的白光LED,由于成本的原因,目前不是采用三基色色光LED组合而得到白光,而是采用色光(通常是蓝色光)激发其互补色(黄色)荧光粉而得到白光。因此,在封胶环节之前,还必须经过添加荧光粉的环节,将适量的黄色荧光粉通过配胶环节混溶于硅胶中,并将硅胶覆盖于蓝光芯片之上,这就是点粉环节。

9.1 LED封胶原物料

封胶环节中用到的主要原物料是LED封装胶及用以产生白光的荧光粉。

9.1.1 LED封装胶

1.成分及主要特性

LED封装中采用的胶水一般为有机硅胶或环氧树脂胶。相比较而言,有机硅胶的性能更佳。有机硅胶一般由两种组分构成,分别称为A胶和B胶。A胶为主胶,B胶为固化剂,使用时只要将两者按一定比例(通常为1∶1)混合即可得到LED封装所用的胶水。有机硅胶主要特性如下。

(1)混合后黏度低,脱泡性好,颜色有透明色、黑色、白色及彩色等。一般根据需要采用,通常使用透明色的胶水。

(2)常温下使用期限长,中温下固化速度比常温下的快2~3h,能受温度之变动及挠曲撕剥应力,无腐蚀性。

(3)固化后的机械性能和电性能很好,收缩率小,固化物透光性好。

2.使用方法及要点

LED封装胶在选型设计和使用时要注意以下问题。

(1)从工艺的角度,要考虑胶水与该批次的LED产品在混合后的黏度、固化后的硬度、混合后的操作时间、固化条件以及黏结力等方面是否匹配。

(2)从功能的角度,要考虑折射率、透光率、耐热性能、抗黄变性能等方面的问题。

(3)使用时要注意以下问题。

①封胶的产品表面要保持干燥、清洁。

②按配比取量,且称量要准确,切记配比是重量比而非体积比。

③A、B胶混合后需充分搅拌均匀,以避免固化不完全。

④搅拌均匀后请及时进行灌胶,并尽量在可使用时间内用完已混合的胶液。

⑤有些A、B胶可搭配扩散剂和色膏使用,添加剂用量范围一般为2%~6%。

(4)以下是封装胶使用的一些典型数据。

①混合比例为A∶B=100∶100(重量比)。

②混合黏度在温度25℃时为650~900cps。

③凝胶时间在温度150℃时为85~105s。

④可使用时间在温度25℃时为4h。

⑤固化条件:初期固化在温度120~125℃时为35~45min,后期固化在温度120℃时为6~8h或130℃时为6h。

9.1.2 荧光粉

20世纪90年代中期,日本日亚化学公司的Nakamura(中村修二)等人经过不懈努力,突破了制造蓝光发光二极管的关键技术,由此开发出以荧光材料覆盖蓝光LED产生白光光源的技术,开创了半导体照明的新纪元。

白光是混合光,实现白光LED的方法有四种:第一种方法是通过RGB(或RYB)三色或其他多色的单个LED芯片组合获得,它必须有一个低吸收的半透层使光“混合”,但成本较高,控制稍复杂;第二种方法是通过量子井结构获得,它是利用芯片的多层掺杂技术使LED在可见光区有多种发射,目前已制作出了样品;第三种方法是通过单芯片加发光薄膜获得,其工作电压可以较低,但发光效率尚未达到可实用水平;第四种方法是通过简单、可靠、高效也是目前应用最多的添加荧光粉获得。

1.白光LED的荧光粉实现方法

LED采用荧光粉实现白光主要有以下三种方法。

第一种方法是在蓝色LED芯片上涂敷能被蓝光激发的黄色荧光粉,芯片发出的蓝光与荧光粉发出的黄光互补形成白光。该技术被日本Nichia公司垄断,而且这种方法的一个原理性缺点就是该荧光粉中Ce3+离子的发射光谱不具有连续光谱特性,显色性较差,难以满足低色温照明的要求,同时发光效率不高,需要通过开发新型的高效荧光粉来改善。

第二种方法是在蓝色LED芯片上涂敷绿色和红色荧光粉,通过芯片发出的蓝光与荧光粉发出的绿光和红光复合得到白光,显色性较好。但是,这种方法使用的荧光粉有效转换效率较低,尤其是红色荧光粉的转换效率需要大幅度提高。

第三种方法是在紫光或紫外光LED芯片上涂敷三基色或多种颜色的荧光粉,利用该芯片发射的长波紫外光(370~380nm)或紫光(380~410nm)来激发荧光粉而实现白光发射,该方法显色性更好,但同样存在与第二种方法相似的问题,且目前转换效率较高的红色和绿色荧光粉多为硫化物,这类荧光粉发光稳定性差、光衰大。

2.荧光粉实现彩色LED

荧光粉除了可以实现白光LED之外,还可以实现彩色LED。采用荧光粉实现彩色LED具有以下优点。

第一,不使用荧光粉,虽然能制备出红、黄、绿、蓝、紫等不同颜色的彩色LED,但由于这些不同颜色LED的发光效率相差很大,所以采用荧光粉以后,可以利用发光效率高的某些波段的LED来制备其他波段的LED,以提高该波段的发光效率。例如,有些绿色波段的LED的发光效率较低,中国台湾地区的厂商利用提供的荧光粉制备出一种发光效率较高、被称为“苹果绿”的LED,并用于手机背光源,取得了较好的经济效益。

第二,LED的发光波长还很难精确控制,因而会造成有些波长的LED得不到应用。例如,需要制备发光波长为470nm的LED,可能制备出来的LED的发光波长为455~480 nm,发光波长在两端的LED只能以较低廉的价格处理掉或者废弃掉。而采用荧光粉可以将这些所谓的“废品”转化成我们需要的颜色而得到利用。

第三,采用荧光粉以后,LED的光色会变得更柔和或更鲜艳,以适应不同的应用需要。当然,荧光粉在LED上最广泛的应用是白光领域,由于其特殊的优点,在彩色LED中也得到了一定的应用。

3.LED荧光粉的性能要求与种类

1)LED荧光粉的性能要求

20世纪40年代以来,荧光粉开始应用于黑白电视机、荧光灯、多种检测器件、CRT (Cathode Ray Tube)彩色电视机、节能灯、PDP(Plasma Display Panel)等领域,持续推动着荧光粉技术的进步。与传统荧光粉相比,LED荧光粉具备以下特性:激发能量低,激发波长为400~460nm,斯托克斯位移小,这就要求LED荧光粉具有较高的量子效率;作为点光源,LED芯片的局部温升可达200℃,热稳定性成为LED荧光粉的重要参数;其承受的光通量大,是荧光灯或节能灯的100倍,节能灯中,荧光粉承受的光通大约是1lm/mg,LED中可达1000lm/mg。这给LED荧光粉带来了极大的挑战。

针对不同的应用,白光LED对荧光粉的要求会有所不同。

2)LED荧光粉的种类

目前广泛应用的LED荧光粉大多是在传统荧光粉的基础上,针对LED应用的特点做的改进。例如Y3Al5O12:Ce3+(YAG:Ce)是最先在白光LED得到应用的荧光粉,可吸收蓝光发出黄光,也是目前使用最普遍的LED荧光粉。

YAG的发光特性早在1964年就被发现,但被大规模使用是在蓝光LED出现以后。白光LED使用荧光粉大体上可分为:铝酸盐、硅酸盐、硫化物和氮化物(或氮氧化物)。

目前,黄色和绿色荧光粉的选择余地较大,而红色荧光粉则相对比较匮乏。

氮化硅作为高温工程材料,自20世纪60年代开始广泛研究。1996年,Karunatatne和Shen等报道了稀土掺杂α-SiAlON的吸收光谱,从此氮化物(或氮氧化物)立刻成为发展最为迅速的荧光粉新领域。与传统荧光粉相比,氮化物荧光粉有许多优点:其组成具有多样性,发射谱可以覆盖整个可见光区;高共价性,从近紫外到可见光区的强吸收,使之非常适合用于白光LED;其结构单元是si—(O,N)或Al—(O,N)四面体,化学稳定性和热稳定性极佳,解决了荧光粉的高温衰减问题。

3)LED荧光粉的改进

对白光LED应用的改进仍然是LED荧光粉研发的重要部分。

业界对荧光粉的要求如下。

化学稳定性:寿命从现在的5万小时到2015年将达到10万小时。

热稳定性:1000℃时的发射强度大于90%。

辐射稳定性:体现出LED的发光稳定性。

尽管在工业上使用最广泛的荧光粉还是石榴石结构的铝酸盐荧光粉YAG和TAG,但目前对YAG的研究还不多。TAG的情形与YAG相似,但参与者较YAG的少。

硅酸盐荧光粉的发射范围可达500~600nm,可激发范围为380~470nm,均大于铝酸盐荧光粉,但热稳定性稍差。自1998年以来,有大量针对LED应用的硅酸盐荧光粉的研究成果(专利等),通过烧成的优化,减少晶格缺陷,可改善荧光粉的高温特性。

硫化物是发光效率较高的传统荧光粉,色彩表现超过其他荧光粉。针对LED的应用,近年来也有相当多的突破,但硫化物的致命弱点是化学稳定性不理想。由于硫化物的水解,导致LED的亮度下降,同时产生色飘移。已有厂家在硫化物的表面进行连续的透明涂层包覆,隔绝可能存在于硅胶中的水分,从而提高化学稳定性。

4.LED荧光粉的特性

在各类荧光材料中,目前数光致发光(Photoluminescence)荧光材料的应用最为广泛,LED也是应用此类材料,即所谓的光转换材料。通常,无机荧光材料由主体材料(Host Materials)、活化剂/发光中心(Activators/Luminescent Centers)及其他掺杂物(Dopants)等组成,其中主体材料多数由硫化物、氧化物、硫氧化物、氮化物与氮氧化物等构成,而活化剂/发光中心则主要以过渡元素或稀土族元素的离子为主。

对目前可应用于LED的荧光材料而言,单芯片型白光LED必须应用荧光材料才能获得照明所需的白光,而荧光材料与单芯片白光LED的发光效率、稳定性、演色性、色温、使用寿命等特性密切相关。因此,荧光材料是单芯片白光LED中的重要材料之一。

LED荧光粉的特性包含:激发、发光、能量转换效率、稳定性等。

1)激发特性

荧光材料在白光LED的应用中,激发波段与发光颜色的匹配是最重要的先决条件。目前,应用荧光材料所制作的白光LED,其LED的放射波长多属于近紫外线或紫、蓝光范围,故荧光材料的适用激发特性在350~470nm波段范围内,可以被UV-LED或Blue-LED所激发。

荧光材料的激发特性可以其激发光谱来判断,也可以用荧光光谱仪进行量测。由于LED发光光谱的波形半高宽多介于10~30nm范围内,且其发光波峰有可能会受操作因素(如温度、功率)影响而有所迁移,故荧光材料所具有的激发波段通常越宽越佳。

2)发光特性

荧光材料的发光特性可以其发光光谱来判断,也可利用荧光光谱仪测量获得。除此之外,发光特性还可应用色度坐标分析仪所量测的色度坐标(CIE Chromaticitycoordinates)值进行辅助判断,如此更能完整地了解荧光材料的发光特性。

荧光材料在不同的应用领域具有不同的需求特性,例如,在照明方面的应用,美国OIDA资料(8)指出610nm(R)、540nm(G)、460nm(B)的三原色主波长可能是一种理想的白光组合;另外,在显示背光方面的应用,有文献认为625nm(R)、535nm(G)、450nm(B)的三原色主波长可以表现出极致的色彩。

3)能量转换效率(Energy-Conversion Efficiency)

荧光材料在LED的应用中,必须同时考虑史托克转换效率、量子效率与光散射转换效率等因素。

史托克转换效率(Stokes Conversion Efficiency;SE;ηSS)是因为荧光材料于光转换的运作当中,遵循一对一的光子转换程序,由高能量的短波长光子转变成低能量的长波长光子而产生能量损失,其所呈现的能量转换效率即是所谓的史托克转换效率。应用荧光粉制作的LED,荧光材料的激发与发光的波长差距不宜太大,否则会产生过多的史托克能量损失。

量子效率(Quantum Efficiency;QE;ηQE)则为荧光材料进行光转换的实际效率指标,其定义为荧光材料为其进行光转换所释放出光子数目与其所吸收光子数目的比值。荧光材料的量子效率通常可应用荧光光谱仪结合积分球来测量,由于荧光粉的来源、质量、激发波长及量测方式等因素的不同,各文献所报道的量子效率值常有明显差异。

荧光材料的效率指标也可以使用能量转换效率(Energy Efficiency;EE;ηEE)来表示,其定义为荧光材料进行光转换所释放出光能(或功率)与其所吸收光能(或功率)的比值。光散射转换效率(Scattering Efficiency)是荧光粉应用于LED中,由于与封装材料的折射系数不同,而产生光散射损失后所呈现的能量转换效率;另外,因在光转换的过程中,要扣除光散射损失能量,才是荧光粉的吸收能量,故光散射转换效率也可用吸收效率(Absorption Efficiency;AE;ηAE)来表示。光散射损失与相对折射率、粉体粒径与光的波长等因素相关,荧光粉在LED的应用中,其损失率可达总能量的10%~20%。

4)稳定性(Stability)

稳定性可分为环境稳定性、温度稳定性等两类。荧光材料的环境稳定性与所具有的化学稳定性密切相关,例如,荧光材料必需的水、氧或紫外线等要具有高度的稳定性,这样会延长其使用寿命。一般而言,硫化物系列荧光材料的环境稳定性较差,较容易受水、氧及紫外线的影响而产生劣化现象;相对地,氧化物及氮化物系列荧光材料的环境稳定性则较好。

另外,就温度稳定性而言,荧光材料在光转换之间运作时,常会因温度的升高而导致发光效率的降低,并有可能发生色漂移(Color shift)的现象。相关研究发现,许多氮化物系列荧光材料的温度稳定性颇佳,这也是氮化物系列荧光粉在目前LED的应用中颇受欢迎的主要原因之一。

5)白光LED与荧光粉的关联性

荧光材料与单芯片白光LED之间存在密切的关联性。在利用荧光粉制作的白光LED中,荧光粉的吸收效率或光散射转换效率、量子效率、史托克转换效率等因素,密切影响白光LED整体的发光效能。其中,K(lm/W)值即为LER(Luminous Efficacy of Radiation)或所谓的最高理论效率值,与发光光谱及人类眼睛之视效函数(Vision curve)有关。研究资料指出合理的白光光谱,其K值范围为200~400lm/W,并与该白光光谱的色温及显色性有密切关联性。

一般而言,在固定的色温状况下,演色性愈高,其K值愈低;另外,在固定的演色性状况下,色温愈高,其K值也愈低。另外,值得说明的是,白光LED的发光光谱与其所选用荧光粉的种类、荧光粉的用量及配方等息息相关,这也是影响白光LED光源的色温、显色性等光电特性的重要因素。

5.白光LED荧光粉配比浅析

荧光粉在LED制造过程中起着至关重要的作用。白光LED的显色指数(CRI)与蓝光芯片、YAG荧光粉、色温等有关。其中最重要的是YAG荧光粉,不同色温区的LED,使用的粉及蓝光芯片不一样。目标色温越低的管子,使用的粉发射峰值越大,芯片的峰值也越大,低于4000K色温,要另外加入发红光的粉,以弥补红成分的不足,达到提高显色指数的目的。在保持芯片及粉不变的条件下,色温越高,显色指数越高。

从生产经验来看,白光LED中,蓝光芯片与YAG荧光粉的最佳匹配关系如表9.1所示。

表9.1 蓝光芯片峰值波长与YAG荧光粉发射峰值波长的最佳匹配关系

按照表9.1的配比做出的白光LED色度比较接近正白,即色温适中,不偏暖色也不偏冷色。

一般芯片厂家提供的都是主波长,峰值波长要用专门仪器测试,测出来的值一般都比主波长短5nm。荧光粉与芯片波长决定色坐标中的一条直线,确定荧光粉与芯片的波长,只要增加或减少配比就可以调节色坐标上的直线,这就是白光LED制作中荧光粉配比的基本原理。

荧光粉需要添加并调匀在硅胶中才能正常使用。YAG荧光粉和A、B胶之比例一般为1∶(6~10)(重量比)。至于A、B胶,应为6~10g之间的多少数量,必须视蓝色芯片的功率大小进行调整。芯片功率越大,在荧光粉数量固定不变的情况下,A、B胶数量应越少(例如1∶6);反之,功率越小A、B胶数量越多(例如1∶10)。

9.2 LED封装封胶岗位群工序与岗位任务介绍

LED封装中封胶的工序和具体步骤因LED的类型(封装形式)不同而有一定区别,以下以工序较为完整的大功率白光LED的封胶为例,说明LED封胶岗位群的主要工作步骤和相关知识。

大功率白光LED封胶岗位群包括配胶、自动点粉、补粉(补粉后需烘烤)、盖透镜及压边、灌胶(灌胶后需经短烤和长烤两步烘烤)等5个工序,如图9.1所示。

大功率白光LED的封胶环节不需要点粉工序,其相应步骤可略去。

图9.1 大功率白光LED封胶岗位群工序流程图

9.2.1 配胶

配胶岗位包括两类工作。一是对白光LED产品,称量和配比各种物料比例合适的荧光胶,以使LED产品能按照设计的要求产生所需光度和色度特性的白光。二是配比用于色光及白光LED封胶的硅胶。

因为配硅胶的操作步骤完全包含于配荧光胶步骤中,以下主要说明配荧光胶的过程。荧光胶的操作包括配比单识读、物料称量、搅拌和抽真空4个环节,具体步骤如下。

1.配比单识读与物料称量

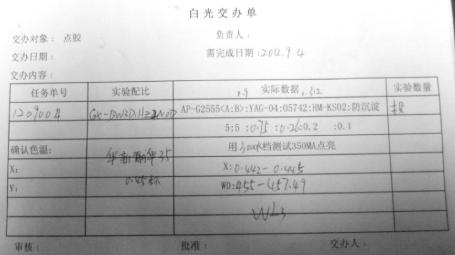

配比单是白光LED配荧光粉工序中按照指定各种物料比例生产的指令单。配比单识读是配胶岗位的基本要求,图9.2所示的是某大功率LED配胶物料的配比单。

图9.2 某大功率LED配胶物料配比单

在图9.2中,配胶工序一共用到5种物料,分别为硅胶中的A胶和B胶、黄色荧光粉YAG-04、红色荧光粉05742、扩散粉HM-KS02及防沉淀粉。其中,硅胶的作用是作为荧光粉的载体,YAG-04为主要荧光粉,红色荧光粉05742的作用是产生较低的色温,HM-KS02是扩散粉。由于荧光粉是小颗粒,在胶水中会沉淀或者分布不均匀,点下去形成LED发光效果的光斑等,因此要加一定比例的扩散粉在胶水中,可起到光学扩散(即增加漫反射)的效果。

物料称量步骤为:将配胶杯置于电子天平上,依次按原料配比单的指定质量称出荧光粉、防沉淀粉、A胶、B胶。电子天平使用时要注意运用“去皮”这一功能,即令当前的测量质量显示值为零的功能,这样可以避免对各物料的指定质量作加法这一不必要的步骤。电子天平称量物料的外观如图9.3所示。

图9.3 配胶子工序之电子天平称量物料

2.搅拌

用搅拌杆将所配物料搅拌均匀,搅拌时间为5~6min。也可采用自动搅拌机搅拌,自动搅拌机结构如图9.4所示。

3.抽真空

将搅拌后的配胶杯放入抽真空箱中,抽去胶水中因搅拌而形成的气泡(很细微、肉眼不可见)。

抽真空的过程中,要注意手动控制真空箱进气阀的开关的开时合,以逐渐减小真空箱内的压强,以免将箱内迅速抽成真空,从而造成胶水泡发溢出的工序事故。抽真空机的外观如图9.5所示。

箱内抽成真空后,需保持一段时间使胶水的真空状态稳定下来。白光LED的荧光胶保持时间为8min,灌胶的胶水保持时间为15min左右。

抽真空之后的配胶环节就结束了。配好的荧光胶可用于下一道工序,即点(荧光)粉,或称点胶。

9.2.2 自动点胶

点荧光粉(或称点胶)岗位的任务是将融有荧光粉的适量的荧光胶覆盖在LED灯珠半成品的芯片上,使之发出与设计要求的光学参数一致的白光。目前,该工序通常在自动点粉机上进行自动点粉。本工序使用的机器设备、测试仪器及附件主要有自动点胶机、胶筒及光色电参数测试仪(含计算机)等。

自动点胶工序包括点胶程序设定、胶筒准备、单支架测试、量产测试和量产运作4步,具体介绍如下。

图9.4 配胶子工序中的搅拌机(自动搅拌机)

图9.5 配胶子工序中的抽真空机

1.点胶程序设定

点胶程序设定类似于自动固晶或自动焊线中的程序设定,即制作PR(包括三点一线对准)的过程。但由于机器的点胶动作相对于固晶或焊线而言较为简单,点胶程序设定和固晶或焊线的程序设定相比也较为简单。

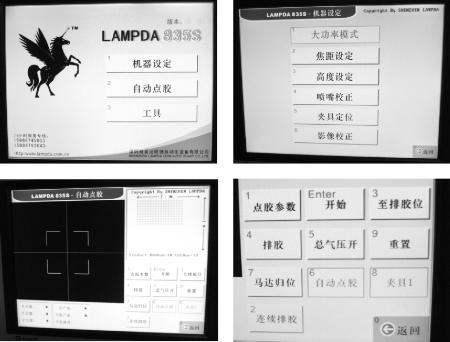

自动点胶机通常分为两种类型:一种是结构较简单、使用较灵活的分立仪器型(见图9.6),另一种是自动化程度较高、点胶速度快的整体机器型(见图9.7)。其点胶程序设定过程简要说明如下。

图9.6 分立仪器型自动点胶机

图9.7 整体机器型自动点胶机

1)分立仪器型自动点胶机的点胶程序设定

分立仪器型自动点胶机的点胶程序设定步骤较为简单,是通过图9.8所示的设定面板进行设定的。通过该面板可以简单、方便地设定点胶程序,以及点胶仪器运行的相应参数。其主要的设定界面如图9.9所示。

图9.9中,左上角为设定面板的主界面,左下角的加工参数和右上角的示教编辑是两个主要的二级界面,分别用于设定机器的运行参数,以及点胶程序的具体步骤。在示教编辑中单击新建文件,进入图9.9右下角的程序编辑界面,这个界面就是点胶程序的具体设定界面,从图9.9中可以设定仪器点胶头运行和点胶的各种方式(如常用的单点点胶、直线拖胶、圆及圆弧拖胶等)及其组合所需要的点胶动作,非常灵活。示教编辑中建立的连接可将各单独设定的程序连接起来形成一个组合的程序;而设置阵列则可将一套设定好的点胶程序阵列复制若干次,以用于在夹具上加工若干块支架片的情形。

图9.8 点胶程序设定面板

图9.9 点胶程序设定的主要界面

其余功能的设定也较为简单,在此不再赘述。分立仪器型自动点胶机的优点是价格便宜、点胶简便灵活,可实现多步个性化的点胶操作。其缺点是点胶速度相对较慢,而且由于该仪器没有采用机器视觉监控系统对点胶过程进行监控,精度不理想。

2)整体机器型自动点胶机

整体机器型自动点胶机是一种与自动固晶机、自动焊线类似的、带有机器视觉监控系统的自动点胶机,可高速准确地进行自动点胶,适合大规模的批量生产,但价格较昂贵,而且只能进行简单的点胶操作,无法完成线、圆、弧等拖胶。与分立仪器型自动点胶机相比,各有优劣。其设定比分立仪器型自动点胶机的复杂,但比自动固晶机的简单。国产某型号的整体机器型自动点胶机的主要设定和操作界面如图9.10所示。

图9.10 整体机器型自动点胶机的主要设定和操作界面

设定好程序和参数后,就可按步骤进行点胶操作了。下面以分立仪器型自动点胶机的自动点胶过程为例进行说明。

2.胶筒准备

卸下自动点粉机上的胶筒,清洗干净,倒入上一工序配好的荧光胶,接上自动点胶机的气管,将出胶嘴处的空气排干净。

3.单支架测试

根据生产任务单指定的波长即色温范围,设定好大致的通气时间(影响胶量的多少)。将自动点粉机设定成手动单步模式,每次对单个支架进行点粉,用光色电参数测试仪测试单个支架的光学特性,调整通气时间,直至光色电参数测试通过,确定初步的通气时间。

4.量产测试

在自动点粉机上,对一片支架(含20个)自动运作进行点粉,点完该片支架后需停下,并在光电参数测试仪上对该片支架上的每个支架进行光色电参数测试,如果大部分支架的粉量均合格,则可进行量产运作。如果近一半支架的粉量不合格,则需调整通气时间再重新进行测试,直到大部分支架的粉量合格为止。

5.量产运作

让自动点粉机进行量产运作,同时在适当的时候手工放入未点粉的支架,取出点好粉的支架。每点完4片支架,就取出1片支架让补粉人员立即测试整块支架中各支架粉量是否符合要求。

9.2.3 补粉

由于事物的随机性,自动点胶机点胶后,整片支架中不可避免地会有若干个支架的粉量超出正常的设定范围,可能多,也可能少。因此,必须通过补粉环节对自动点粉后的每片支架均利用光色电参数测试仪进行测试,对其中粉量不合格的支架进行人工补粉操作,粉量多的支架要用补粉针去除多余的荧光胶,粉量少的要用补粉针添加一些荧光胶,直到该片支架上的每个支架的粉量均符合要求。补粉工序仪器设备如图9.11所示。

图9.11 补粉工序仪器设备

因为所需添加和去除的粉量非常细微,补粉工作需要非常细心。

补粉后的支架,需要进烤箱烘烤,以除湿及固化。烘烤温度为150℃,时间为120min。

9.2.4 盖透镜及压边

本工序包括盖透镜和压边两个环节。其主要任务是将透镜盖在已经补好粉的支架上,并将盖好的透镜的底边压紧。

盖透镜操作是在自动盖透镜机上进行的,操作较为简单。自动盖透镜机(见图9.12)一般分为两种类型:一种是分立透镜型;另一种是透镜片型。分立透镜型机器中,透镜是一个一个分立的,机器需将透镜一个一个地盖到支架片上;透镜片型则由若干个(一般为20个)透镜组成一个透镜片,与支架片对应,机器可一次将透镜片中的20个透镜盖在由20个支架组成的支架片上,以提高生产效率。

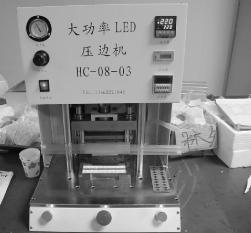

压边操作是在自动压边机(见图9.13)上进行的,操作也较为简单。压边机参数设定主要有温度(一般可设为220℃)及压边时间(一般可设为3.5s)。

9.2.5 灌胶

灌胶工序的任务是在盖好透镜并压好边的支架中灌入硅胶(A胶、B胶),以对芯片、金线等灯珠内部结构进行必要的保护,并自然形成会聚光线的透镜。前一工序盖透镜只是盖上了一个透镜壳,只有灌入硅胶,才能形成透镜。

图9.12 自动盖透镜机

图9.13 自动压边机

根据不同类型的LED封装过程,灌胶工序有较大的不同。

以下以贴片式的大功率LED为例说明灌胶工序的主要原理和步骤。

灌胶是在半自动的灌胶机(见图9.14)上进行的,压好边的支架,其透镜的底部有两个小孔,一个用于进胶,另一个用于出气。操作时,首先将灌胶筒的气管接通灌胶机主机,将灌胶筒的针头插入进胶孔上,脚踏灌胶机的气压开关即可启动灌胶,待灌满透镜腔后,松开脚踏即可停止灌胶。多余的胶水可用抹布擦除。

操作熟练之后,可以启动灌胶机的半自动模式,即设定灌胶机的喷胶周期,令其周期性地喷胶,从而可以省去脚部的动作。

此外,也可采用自动灌胶机进行自动灌胶操作,每次灌一个支架片(20个支架)。但是,自动灌胶之后,仍需进行手动的补胶操作才能确保灌胶合格。

灌胶后的支架,需要在烤箱中分阶段进行烘烤。

首先,在烘烤温度100℃下,进行时长60min的烘烤,称为“短烤”。

其次,仍在烘烤温度100℃下,进行时长240min的烘烤,称为“长烤”。

最后,长烤后的支架待其在停止烘烤的烤箱中温度自然回落到80℃以下,就可取出并进行下一道工序的加工。

9.2.6 直插式LED的封胶简介

直插式LED属于较为传统的产品类型,许多新生代的LED封装企业都不设置直插式LED生产线。因此,直插式在固晶焊线等环节中,直插式设备和工艺与贴片式、大功率(多采用贴片式)类似,一般只需变更夹具即可,但在封胶环节中,直插式设备和工艺与贴片式、大功率等的差别较大,以下简单介绍直插式的封胶过程。

图9.14 灌胶设备与操作

直插式的封胶是在图9.15所示的占地面积较大的自动化生产设备的流水线上进行的,其原理如下:将已经固晶焊线完成后的直插式支架片(20个或30个支架)插入与之配套的配好胶的封胶模具,并在流水线上完成灌胶和固化。

图9.15 直插式LED封胶设备

其后经过一切(或称半切)和二切(或称全切)两个切脚工艺步骤,形成最后的灯珠产品。在切脚工艺中,一切是切负极,即将连着支架片的两个电极中的负极切断,二切是切正极并使各单个支架从支架片上分离。切脚后的灯珠正极引脚较长,负极引脚较短,这是业界约定俗成的规则。

切脚工艺目前可在自动切脚机上进行,也可在半自动切脚仪器上手工操作完成。

图9.16显示了直插式LED封胶完成后(刚脱离生产线)的图片。

图9.17所示的是经过自动切脚机一切后的LED支架片图片。

图9.16 封胶生产线出料口处的直插式LED支架片

图9.17 自动切脚机一切后的LED支架片

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。