10.4.5 船用复合材料(玻璃钢)无损检测技术

玻璃钢材料按其使用功能可分为结构玻璃钢材料和功能玻璃钢材料;按其生产工艺不同可分为缠绕玻璃钢材料、铺层玻璃钢材料、乱纤维玻璃钢材料、真空固化玻璃钢材料、非真空固化玻璃钢材料、模压玻璃钢材料等。在此,仅介绍船舶工业常用的铺层玻璃钢材料及玻璃钢蜂窝胶接结构材料(玻璃钢蒙皮/玻璃钢芯)内部质量的无损检测技术。

铺层玻璃钢材料内部存在的主要缺陷有:分层、纤维皱褶、树脂集聚、贫脂、裂纹、气孔、夹杂、疏松等。对其内部缺陷的检测通常采用超声喷水穿透法、超声脉冲反射法和X射线照相方法,也有红外热成像方法、声发射方法的研究应用报道。玻璃钢蜂窝胶接结构材料内部存在的主要缺陷有:脱粘、蜂窝芯塌陷等。对其内部缺陷的检测通常采用超声喷水穿透法、低频超声法、超声谐振法、敲击法、声阻抗法、激光全息法、激光散斑法,也有红外热成像方法、声发射方法的研究应用报道。

10.4.5.1 铺层玻璃钢材料常用无损检测技术

1)超声波喷水穿透法

超声波喷水穿透法是目前应用最广泛的铺层玻璃钢材料内部质量无损检测技术。超声波喷水穿透法以超声波穿透被检测材料后的超声波信号幅度为缺陷检测参数,当材料中存在气孔、裂纹、夹杂物等缺陷或材料中存在纤维皱褶、贫脂、树脂集聚等情况时,穿透波的幅度均有不同程度的降低;当材料中存在疏松和分层类缺陷时,穿透波的幅度将明显降低,甚至不能接收到穿透波。

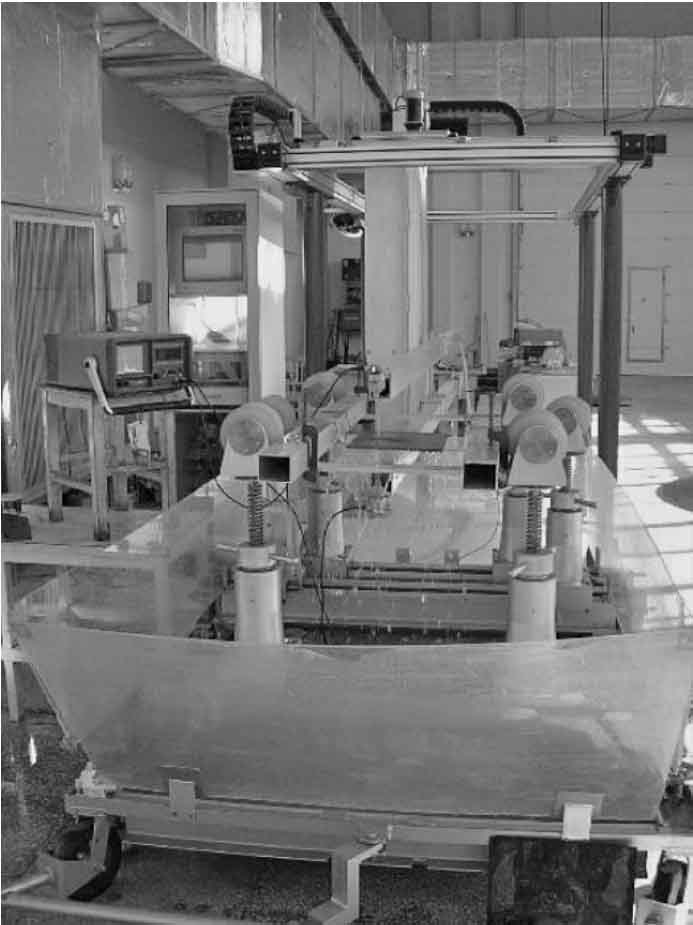

随着计算机技术发展,目前在对玻璃钢材料的实际检测中,大多采用由计算机控制超声波探头运动、自动记录超声波穿透信号幅度、通过平面图像的方式显示检测结果的超声波喷水穿透自动探伤系统。图10.4-17为典型的超声波喷水穿透自动探伤系统。

图10.4-17 超声喷水穿透自动探伤系统

由于玻璃钢材料对超声波的传播具有高衰减性,因此,通常采用0.5~2MHz范围的超声波频率,检测灵敏度需根据产品的规格尺寸及检测要求确定。图10.4-18(a)是玻璃钢材料超声波喷水穿透C扫描检测结果,其中缺陷1为人工制作的分层性缺陷,缺陷大小为直径6mm;缺陷2的区域经断面观察发现塑料薄膜夹杂物。图10.4-18(b)是玻璃钢材料的超声波喷水穿透C扫描检测结果,图中灰度级较高的区域为贫树脂区。

图10.4-18 玻璃钢超声波喷水穿透C扫描检测结果

与超声波反射法相比,超声波穿透法具有不存在检测盲区的优点,同时也存在不能确定缺陷深度、检测到缺陷不能进行明确分类以及检测的纵向缺陷分辨率较低的缺点。

2)超声波脉冲反射法

铺层玻璃钢材料内部质量超声波脉冲反射法是以超声波在材料内部的反射信号幅度及材料底表面反射信号幅度为缺陷检测参数,当材料内部存在缺陷时,材料底表面反射信号幅度明显降低或消失。当材料内部存在分层缺陷时,超声波在材料内部的反射信号幅度高。

由于玻璃钢材料对超声波的传播具有高衰减性,采用超声脉冲反射法检测铺层玻璃钢材料内部质量时存在很大的检测盲区。为减少检测盲区,对于小尺寸材料通常使用带声延迟块的超声波探头,声延迟块的声阻抗尽量与玻璃钢材料的声阻抗相近。

超声波脉冲反射法主要应用于复杂结构玻璃钢材料检测及玻璃钢材料的外场检测。

3)X射线照相方法

X射线照相方法通常应用于对玻璃钢材料内部裂纹、高密度夹杂缺陷的无损检测。

10.4.5.2 玻璃钢蜂窝胶接结构材料无损检测技术

1)超声波喷水穿透法

超声波喷水穿透法是目前应用最广泛、检测结果可靠性最高的玻璃钢蜂窝胶接质量无损检测技术。该技术以超声波穿透被检测材料后的超声信号幅度为缺陷检测参数,当材料中存在脱粘缺陷时,穿透波的幅度将明显降低,甚至不能接收到穿透波。

玻璃钢蜂窝胶接结构材料用超声波喷水穿透法检测时,通常采用0.5~2MHz范围的超声波频率,检测灵敏度需根据产品的规格尺寸及检测要求确定。图10.4-19是玻璃钢蜂窝胶接结构材料超声波喷水穿透C扫描检测结果,图中黑色区为脱粘缺陷区。

图10.4-19 玻璃钢蜂窝胶接结构材料超声波喷水穿透C扫描检测结果

2)声阻法

如图10.4-20所示,声阻检测仪输出连续的正弦波信号激励声振晶片,使声阻探头与被检测材料组合振动。当声振探头接触到的材料中存在脱粘缺陷时,接收晶片位置的振幅高,声阻检测仪所接收到的信号高;而当声振探头接触到的材料中不存在脱粘缺陷时,接收晶片位置的振幅低,声阻检测仪所接收到的信号低。根据所接收到的信号大小,检测材料内部是否存在脱粘缺陷。

图10.4-20 声阻法检测原理图

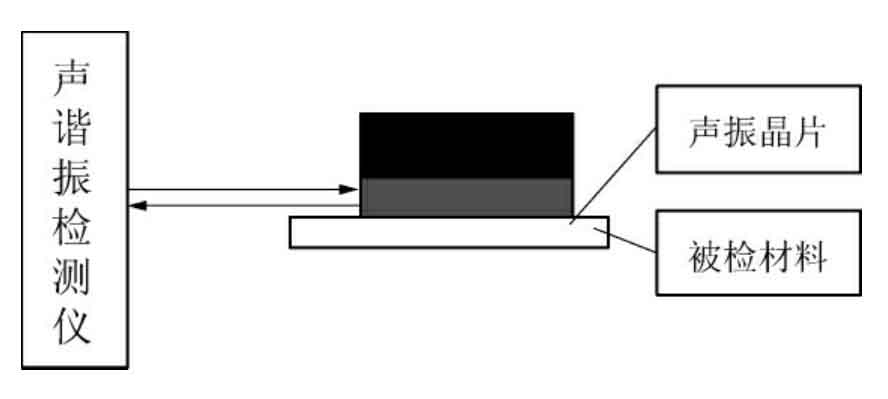

3)声谐振法

如图10.4-21所示,声谐振检测仪输出连续的正弦波信号激励声谐振晶片,使探头与被检测材料产生组合机械系统振动。当材料中存在脱粘缺陷时,声谐振检测仪的输出电流大;而当材料中不存在脱粘缺陷时,声谐振检测仪的输出电流小。根据声谐振检测仪的输出电流大小及输出电流与电压的相位差,检测材料内部是否存在脱粘缺陷。声谐振检测法的检测灵敏度一般高于声阻检测法。

图10.4-21 声谐振法检测原理图

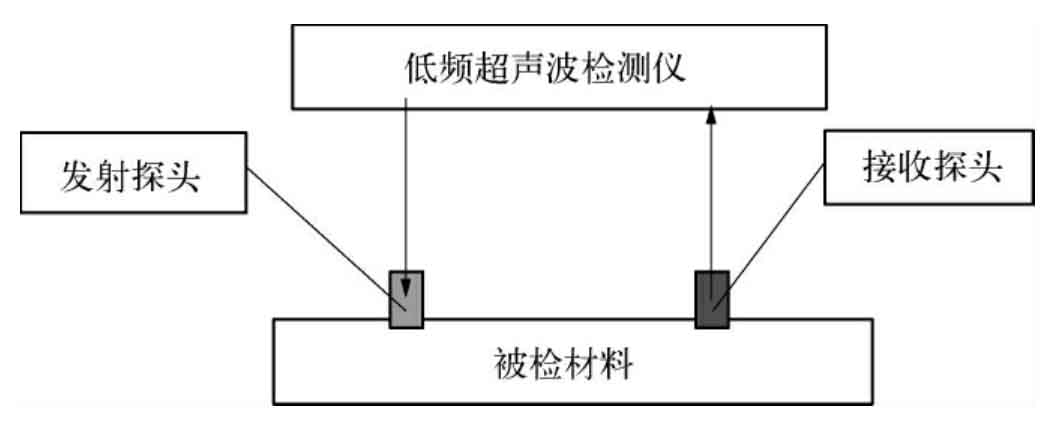

图10.4-22 低频超声波法检测原理图

4)低频超声波法(兰姆波法)

如图10.4-22所示,低频超声波检测仪输出扫频信号激励发射探头,产生低频超声波信号在材料内部传播。当材料中存在脱粘缺陷时,超声波在脱粘缺陷的上部以兰姆波的形式传播,传播衰减较小,接收探头接收到较强的超声波信号;而当材料中不存在脱粘缺陷时,超声波在材料内的传播无法形成兰姆波,接收探头所接收的超声波信号很弱。根据所接收到的信号大小,检测材料内部是否存在脱粘缺陷。

5)敲击法

敲击检测法的检测原理是使用带有力传感器的敲击头敲击被检测材料。当材料中存在脱粘缺陷时,敲击头与被检测材料的接触时间长;而当材料中不存在脱粘缺陷时,敲击头与被检测材料的接触时间短。根据力传感器所测量的敲击头持力时间长短,检测材料内部是否存在脱粘缺陷。

6)激光全息法与激光散斑法

与激光全息技术相比,在对胶接质量的检测方面,错位散斑技术具有操作更方便、检测速度更快的优点。因此,目前国内外对胶接质量检测的光学检测方法首选错位散斑技术。

错位散斑技术是由激光散斑干涉技术、光电技术和计算机图像处理技术相结合而发展起来的无损检测新技术。其基本原理是:用经过扩束的激光照射具有漫反射面的待检测物体时,从该面上反射的子波相互干涉,形成明暗相间随机分布的激光散斑场。通过错位装置在CCD靶面上形成在错位方向有一错位量的两个散斑场,对待测物体施加一定的载荷(热应力、压力、振动等),缺陷区域会产生微小的非约束离面位移,物体变形前后的两个散斑场存在解相关,利用计算机对变形前后的两个数字散斑场做相减运算,即可得到相关条纹,缺陷区域产生蝶状特征条纹,如图10.4-23所示。

错位散斑检测技术中,关键在于对被检试件采取正确、有效的加载方式。错位散斑检测时,在外加载荷的作用下,将被检试件内部缺陷造成的对应部位的局部表面变形(或位移)叠加到物体的整体变形上来,即将物体内部的缺陷信息反映到物体的表面,并记录和再现表面信息,进而进行缺陷的评判。通常根据试件的物理特征、材料的性质及缺陷的类型进行加载方式选择。常用的加载方法有温度差加载、压力差加载、振动加载、机械静力加载和冲击加载等。

图10.4-23 缺陷错位散斑条纹示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。