5.1 溅射技术历史的简短回顾

1842年格夫(Grove)在研究电子管阴极腐蚀问题时,发现阴极材料迁移到真空管壁上,这是在科学的意义上第一次发现了阴极溅射现象。1877年,人们开始研究工业用途的溅射设备,但是由于实验条件的限制,对溅射机理的认同长期处于模糊不清状态,在1950年之前,有关溅射薄膜特性的技术资料多数是不可靠的。至20世纪中期,只是在化学活性极强的材料、贵金属材料、介质材料和难熔金属材料的薄膜制备工艺中,采用溅射技术。1970年后出现了磁控溅射技术,1975年前后磁控溅射设备开始用于工业生产。到了20世纪80年代,溅射技术才真正广泛地进入工业化大生产。

最初,溅射技术改革的原动力主要是围绕着提高辉光等离子体的离化率。增强离化的措施包括:

●热电子发射增强——由原始的二极溅射演变出三极溅射。三极溅射应用的实际效果对离化率增强的幅度并不大,但是在溅射过程中,特别是在反应溅射过程中,工艺的可控性有明显的改善。

●电子束或电子弧柱增强——演变出四极溅射。巴尔泽斯(Balzers)一直抓住这条线,形成有其特色的产品系列,最近几年推出在中心设置一个强流热电子弧柱,配合上下两个调制线圈,再加上8对孪生靶,组合成新型纳米涂层工具——镀膜机。这是一个典型实例。

●磁控管模式的增强溅射——磁控溅射。利用磁控管的原理,将等离子体中原来分散的电子约束在特定的轨道内运转,使局部强化电离,导致靶材表面局部强化的溅射效果,号称为“高速、低温”溅射技术。磁控溅射得到广泛应用的原因,除了其效果明显之外,其结构简单是一个重要的因素,因此大面积的溅射镀膜工艺得到推广。但应该看到,靶面溅射不均匀导致靶材利用率低是其固有的缺点。

●离子束增强溅射模式。采用宽束强流离子源,配合磁场调制,与普通的二极溅射结合组成一种新的溅射模式。采用宽束强流离子源,配合磁场调制后,既有离子束溅射的效果,也具有直接向等离子体区域供应离子的增强溅射效果和离子束辅助镀膜的效果。

1985年之后,溅射模式的变革增加了新的目标,除了继续追求高速率之外,追求反应溅射稳定运行的目标、追求离子辅助镀膜——获得高质量膜层的目标等综合优越性的追求目标日益增强。例如:

捷克人莫色尔(J.Musil)在研究低压强溅射的工作中,在磁控溅射的基础上,重复使用各种原来在二极溅射增强溅射中使用过的手段。将“低压强溅射”效应一直发展到“自溅射”效应。

莱宝(Leybold)推出对靶溅射运行模式获得了立体工件的均匀涂层和色泽。

1996年,莱宝推出中频交流磁控溅射(孪生靶溅射)技术,消除了阳极“消失”效应和阴极“中毒”问题,大大提高了磁控溅射运行的稳定性,为化合物薄膜的工业化大规模生产奠定了基础。在中频电源上短脉冲组合的中频双向供电模式使运行稳定性进一步提高。

英国Plasma Quest Limited(PQL)公司推出了高成膜速率、高靶材利用率(大于95%)、膜层质量优良的离子束增强二极溅射模式。在光伏器件、光电薄膜、半导体薄膜、磁记录薄膜、精密光学薄膜和工程涂层方面得到广泛应用。

提高溅射速率是有一定限度的,施加到靶表面的功率密度与靶的溅射速率成正比。等离子体放电空间的离化率越高,靶的溅射电流才可能增大。于是有了种种强化电离的手段来提高溅射速率。实际上限制溅射速率的原因是:靶(阴极)能够耗散多少功率?溅射离子的能量大约70%需要从阴极冷却水中带走,如果这些热量不能及时被带走,靶材表面将急剧升温、熔化、蒸发(升华)……从而脱离溅射的基本模式。

莫色尔研究了高速率溅射和自溅射,施加的靶功率密度高达50W·cm-2,甚至更高,但是,只有铜(Cu)、银(Ag)、金(Au)靶呈现自溅射效应。在实验室特殊条件下呈现的高速率溅射效果,在工业化应用上很难实现。反过来可以证明,工业化应用中适合的功率密度应该在30W·cm-2以下。

为了保证工业化应用中靶的稳定运行,在直接水冷而且靶材导热性能良好的情况下,所施加的功率密度应该在25W·cm-2以下;间接水冷而且靶材导热性能良好的情况下所施加的功率密度应该在15~20W·cm-2以下。

对靶材导热性能差、靶材由于热应力而引起碎裂、靶材含有低挥发性的合金组分等情况,施加功率只能在2~10W·cm-2以下。

为保证靶功率的耗散能力,要求精心设计靶(阴极)的各个传热和散热环节:靶材的热性能、靶材与冷套的热接触层、冷却介质的热性能、冷却介质与冷套的接触面积、冷却介质的流速(压力)、冷却介质的后续换热功能和恒温功能。

采取垂直移动磁场的设计方案,可将靶材利用率提高到75%,进一步改进转动靶材的柱状靶的运行稳定性和冷却效率,可将靶材利用率提高到80%左右。以增加靶结构的复杂程度来换取较高的靶材利用率,有一个得失评估的问题。离子束增强溅射引起了广泛重视。

离子辅助镀膜(ion assisted deposition,IAD)技术比较明确地兴起缘于光学蒸镀工艺,在镀制高质量光学薄膜时,一个重要的工艺参数就是基片温度,一般要求320~350℃,而且同炉基片温差小于±1~2℃。由于温度测量的不准确性(静止定点测温与运动基片实际温度的差异、测温元件与基片的非接触测量产生的差异等)、同炉温度场的不均匀性、光学厚度监控技术引起的差异,种种原因使镀膜质量总是有较大的偏差。采用IAD技术后,膜层质量的一致性有了极大的改善。抛开最近采用的激光测厚技术来说,IAD技术几乎是精密光学镀膜必不可少的措施。

IAD技术取代或改善了温度场在成膜过程中的作用,关键的一个参数是轰击离子与沉积原子比,实验证明此比值等于1~4时,膜层质量就很好。轰击离子的能量大约70eV左右。这一点可能通过温度场对于膜层生长的热力学模拟,得到更为准确的解释。在非平衡磁控溅射和中频交流磁控溅射都能观察到并能分析与IAD相同的工艺过程。IAD技术与离子镀(ion plating)技术不同,各自的物理模型不一样,不能将偏压溅射与IAD技术混同起来。成膜过程中伴随适当能量的离子轰击对增加膜层附着力、降低膜层内应力、改善膜层结构、保证膜层组分比、获得光滑的膜层表面都有明显的效果。但是这个过程应该是可控的。过度的离子轰击反而会带来相反的效果,例如,沉积粒子的再溅射、晶格缺陷或位错增加、内应力变异、结晶表面粗化、膜层组分偏离、邻近结构对基片表面的污染等。

“脉冲偏压溅射”是在基片上施加1~3kV的脉冲偏压,使膜层质量得到改善。这在实践中还会有新的发展。

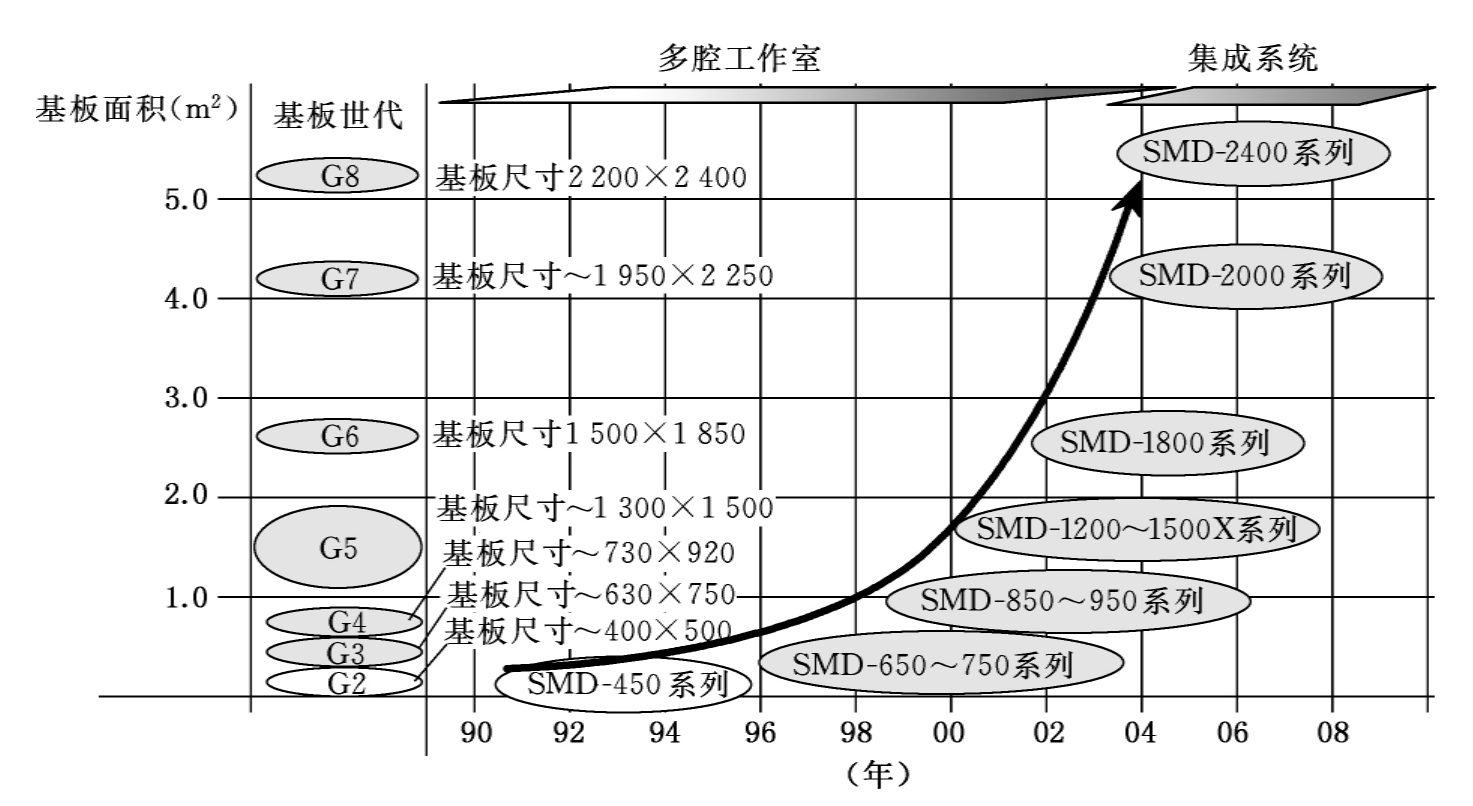

特别是TFT-LCD产业化的发展,有力地推动了溅射金属成膜技术的发展。图5.1给出了TFT溅射设备与基板面积发展的基本情况。从20世纪90年代初期的TFT-LCD第1代生产线到21世纪初的第8代生产线,溅射设备技术有了巨大的进步。应该说,是平板显示技术的发展成就了溅射设备技术的辉煌。

图5.1 TFT溅射设备与基板面积变迁

在大面积金属溅射成膜的工业生产中,减少设备占地面积、提高设备效率是技术改进的重要方向。在TFT-LCD制造中溅射设备由多腔工作室(multi chamber)开始向集成化的方向发展。TFT-LCD第4代生产线还是采用多腔室设备,第5代生产线和第6代生产线开始采用密集式集成设备。当然,这样的进步是在解决了许多技术困难以后取得的,如图5.2所示。“X3”集成系统将多腔

图5.2 第5代以上TFT-LCD生产线溅射设备结构的变化

工作室的3个阴极(cathode)集成到一起,把加热冷却单元(Hch)和装卸单元(LULch)集成到一起,大幅度提高了溅射室(SPch)的利用率和工作效率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。