1.5 信息管理系统

1.生产线系统基本要素

TFT阵列生产线主要包括工艺厂房,设备技术(设备选择、设备管理、设备技术保全),工艺技术(流程设置、技术规范、事件对应),制造技术(原料投入、节拍控制),动力支持(电源、供水、供气、供药),物流系统(采购、销售、库存、运输),行政系统(人力资源、情报信息),安全系统(消防、监控、警卫)和研发机构。

2.生产线信息管理系统配置

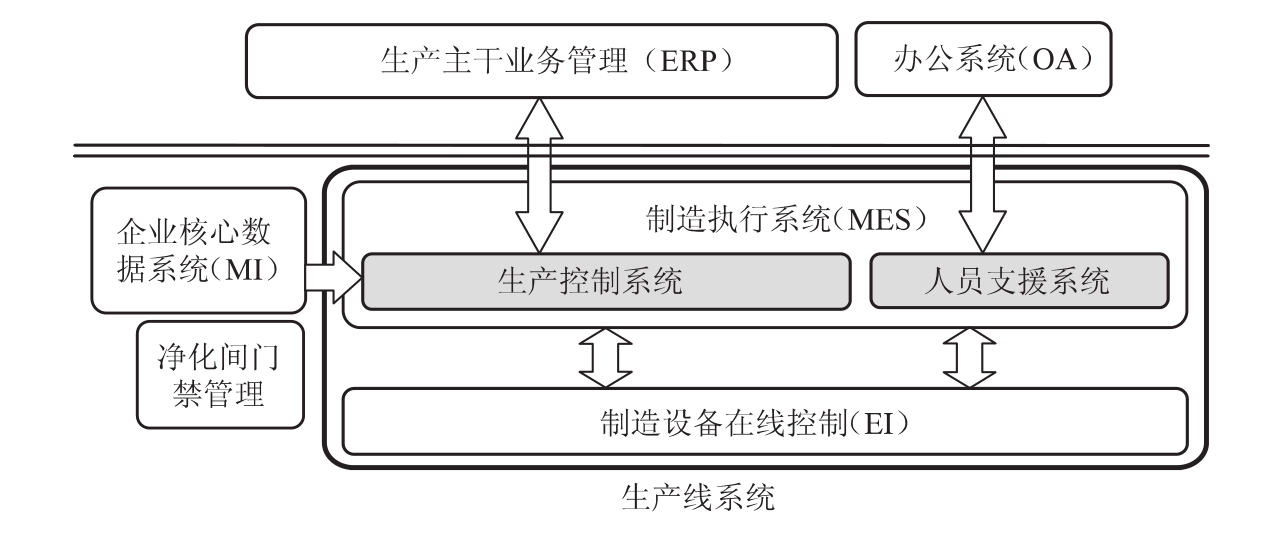

统一生产线系统基本元素的是企业的信息管理系统。TFT-LCD生产线的信息管理系统如图1.4所示,大致分为企业资源规划系统(enterprise resource planning,ERP),制造执行系统(manufacturing execution system,MES)、制造终端电子信息系统(electronic information,EI)和其他系统,如办公系统(office automation,OA)、企业核心数据系统(Master Index,MI)以及净化间门禁系统等。MES·EI总称为生产线系统。

图1.4 TFT-LCD生产线的信息化管理系统

在第5代以下的TFT生产线系统中,为了使生产活动效率更高,在TFT生产过程中将20块玻璃基板(Sheet)定义为一个批次,用英文Lot表示,如图1.5所示。一个Lot构成一个装载箱,用英文Cassette表示,一个Cassette中最多可以收纳20块玻璃基板,1Cassette=1Lot。为识别Lot而设置的管理ID称为Lot No。生产线系统中,将作业信息的数据按Lot为单位进行管理。

图1.5 TFT阵列制品的基本单位Lot

(1)ERP系统:ERP系统从企业全局的角度对经营和生产进行全面计划,并实施企业资源的一体化管理。它以财务管理为核心,将资金流、物流与信息流加以有机结合,使整体价值链管理的概念得以实现。它集成了供应链管理功能,强调供应商、制造商与分销商之间的新型伙伴关系,支持企业后勤管理,形成对市场快速响应的能力。它强调企业流和半制成品的管理,通过对半制成品的管理实现企业的人员、财务、制造与销售之间的整合,重点控制生产计划、库存管理和成本控制,支持企业业务过程重组。ERP系统实现了企业信息集成和实时共享,加快了信息传递的速度,减少了信息处理的层次。使业务流程与信息化管理相匹配。

(2)MES系统:MES提供从接受订货到制成最终产品全过程的生产活动实现优化的信息。采用当前的和精确的数据,对生产活动进行初始化,及时引导、响应和报告工厂的活动,对随时可能发生变化的生产状态和条件做出快速反应,重点削减不会产生附加值的活动,从而推动有效的工厂运行和过程。MES改善设备运行、改善交货的及时性、加快库存周转、促进毛利和现金流的利用率。

TFT生产线的MES系统主要包括生产计划管理,工艺管理,生产进度管理,机械和零部件管理,在线监控,工程控制,设备控制和搬运控制。通过双向通信,提供整个企业的生产活动以及供应链中以任务作为关键因素的信息。MES系统强调的是当前视角,即精确的实时数据。

MES系统的主要功能如下:

●生产计划立案。以ERP的生产计划为基础确立具体的投入数据。

●工程控制。生成投入/入库报告。

●生成操作报告,结束或中止批次/屏(Lot/Panel)的操作开始状态。

●取消Lot/Panel的操作开始状态。

●发出工程指令,当前工程操作完成时决定下一工程。

●确定工程操作时间、超时自动停机。

●识别并控制特殊工程的运行、停止/保留、禁止、指定工程继续操作、指定特殊工程上的操作号机、部材、夹具等。

●分割/统合把1Lot分离成多个子Lot并使其整合。

●管理生产中各品种、各工程、各车间材料。

●进度管理。管理各品种、工程的操作进度、在制设备的进度、预定入库时间和延迟入库时间。

●管理处于保留状态或操作停滞状态的Lot/Panel。

●设备控制。指示设备进行必要的处置(Recipe)、收集设备的运行数据。

●在线监控。监控设备运行状况、管理生产设备、检查设备和搬送设备的运行状况。

●管理生产线设备报警等异常情况。

●确定品种和工程的Recipe。

●控制搬运。管理带存储功能的搬运通道(Stocker)内的基板装载箱(Cassette)在库信息、决定Cassette的搬运点(From To)、管理Cassette的搬运优先度。

●收集产品的操作履历、在制状况、已使用的部材的履历信息、缺陷与废弃、加工履历信息、设备的运行信息,并向WR等提供数据生成生产数据库,用Web检索服务(reporting Web based,WR)向数据中心提供收集到的各种信息。

●统计分析管理(statistical process control,SPC)。管理设备运行数据,判定设备是否正常,判定设备异常,以显示或Mail的方式发出预警通知。

(3)企业核心数据系统的主要功能是登录新的核心数据,并将登录内容向关联系统发送。修改既存的MI并将修改内容向关联系统发送。删除既存的废弃数据,并将删除内容向关联系统发送。

(4)制造终端电子信息系统:EI是生产线系统的主要组成部分。它的主要功能是设备的在线控制。包括对生产设备和测试设备、带存储功能的搬运通道(Stocker)系统和搬运设备的控制。

EI的主要功能:

●Cassette发出装载或卸载(Load/Unload)要求后,向MES发送满载Cassette(产品和非产品)和空载Cassette的搬入/搬出要求;

●将设备发出的操作询问、操作开始/完成/中止的数据、Online/Offline状态、设备发出的测试数据和生产加工数据发送给MES;

●将设备和搬送设备的接续状态和端口的Cassette在库状态报告给MES;

●将从MES收到的操作条件指令发送给设备;

●确认Stocker存储信息,将Stocker内Cassette在库数据以及Cassette下架出库或上架入库报告给MES;

●向Stocker发出特定端口的出库指示,特殊情况下强制Cassette从Stocker出库;

●将生产和测试设备端口发出的Cassette提起或卸下指令报告MES;

●控制Cassette执行或取消MES发出的搬运任务指令,向MES发送搬运设备中途变更搬运目的地要求,并控制搬运设备目的地变更的执行;

●将各种设备发出的警报指令或警报解除指令报告给MES。

3.TFT阵列制造的基本流程

TFT阵列制造的基本流程如图1.6所示,从玻璃基板投入开始,经过成膜—曝光的4次或5次循环,然后退火处理,宏观微观检查,入库,准备进入制屏工艺单元。TFT阵列制造的基本流程并不复杂。

图1.6 TFT阵列制造的基本流程

4.制品管理的基本规则

产品工艺过程信息的可追溯性是现代制造业的管理的重要内容。TFT制造业设计了可以自动读取的标识码(ID),对产品进行实物识别和跟踪。一般的标识方法如图1.7所示,采用3级标识,屏的标识(Panel ID)、基板标识(Sheet ID)和批次标识(Lot ID)。第1级屏的标识包括批次信息和基板信息(Lot ID+Sheet ID+Panel No),第2级标识包括批次信息和基板信息(Lot ID+Sheet No),第3级标识是批次信息(Lot No)。根据生产线的规模,Lot ID可以设定8~10位数字,Sheet ID只需2位数字就可以了,因为一个Lot规定就是20块玻璃基板,而Panel No也只需要2位数字,因为一块基板能切割的Panel数量一般都在99块以内。例如707253331709表示2007年7月25日第333批次第17块基板的第9块屏。这样每一块屏就有了唯一的12位数字的身份证号码。

图1.7 TFT产品的识别方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。