0.3.1 我国建筑陶瓷企业布局及产量

中国的陶瓷制造历史十分悠久,但建筑卫生陶瓷工业的迅猛发展却是改革开放以来二十多年的事。今天,中国的建筑卫生陶瓷已成为世界生产和消费大国,不仅在产量和生产企业的数量上名列世界前茅,而且在质量和生产技术方面也与世界先进水平不相上下。

据不完全统计,我国建筑陶瓷生产企业最多时达4300余家,目前还有3000多家。20世纪80年代到90年代初,建筑卫生陶瓷生产企业主要分布在唐山、佛山、博山,形成的建筑陶瓷业“三山鼎立”的格局。广东佛山地区的产量最大,当时陶瓷砖产量就约占全国的一半。至90年代中后期“三山鼎立”的局面逐渐被打破,取而代之的是“三山一海夹两江”的产业布局,“三山”指广东佛山、山东博山、河北唐山,“一海”指上海,包括江浙地区;“两江”一指四川夹江,包括川渝地区,二指福建晋江,泛指福建省,这是最重要的建筑陶瓷产区。进入新世纪,随着国家产业政策的调整,佛山、上海等地区大批建筑陶瓷企业迁入江西,如景德镇市、丰城及高安市等,给这片因传统日用陶瓷制造而闻名于世的大地注入了新鲜的陶瓷血液。

据统计,从1991~2003年的10多年时间里,中国的建筑陶瓷产量从2.72亿m2猛增至32.5亿m2,平均年增长率为22.9%。2001年建筑陶瓷砖产量超过21亿m2,约占世界总产量的五分之二。2003年,产量达到32.5亿m2,其中广东的新中源、新明珠、东鹏、蒙娜丽莎、唯美,上海的斯米克、信益、亚细亚,浙江的杭协、现代等60家知名品牌企业的产量合计占中国陶瓷墙地砖总产量的30%,并且形成了具有自己特色的品牌。另外,生产集中度在提高,如广东新中源集团陶瓷砖生产能力超1亿m2。

据统计,2000年至2005年陶瓷砖产量的年增长率为11.64%,2005年的产量为35亿m2,约占世界产量的二分之一。自1993年起,我国建筑陶瓷产量就位居世界第一位。随后是西班牙,意大利排名第三。

在连续6年保持较快增长之后,2008年全国陶瓷砖产量增速明显减缓。2008年l~11月全国陶瓷砖产量57.7亿m2,比上年同期增长16.1%。预计2008年全国陶瓷砖产量达到62亿m2,比2007年增长11%,增速与2007年21.7%的平均水平相比回落10.7个百分点,这也是2002年以来陶瓷砖产量增长速度最低的一年。

2008年11月份陶瓷砖主要产区产量下降或下滑趋势明显。2008年11月份当月,广东、福建和四川陶瓷砖产量分别下降了10.4%、9.7%和5.8%,山东陶瓷砖产量虽未下降,但增速仅为5.6%,比2008年10月份增速回落了51.4个百分点。主要地区产量下降或增速减缓,对全国陶瓷砖产量产生了直接影响。2008年11月份当月,全国陶瓷砖产量增长仅为0.48%,是2008年2月份以来最低增长率。2008年陶瓷砖产量月度增长率波动性较大,高起高落,说明市场需求的不确定性因素增多。

广东、四川陶瓷砖产量增速回落较大。2008年l~11月广东和四川陶瓷砖产量分别增长6.8%和6.7%,与上年同期相比分别回落32.2个和12.5个百分点。广东陶瓷砖产量自2008年9月份开始连续3个月呈持续下降态势,随着广东产业结构调整的推进,部分企业停产或转移,产量增速下降的趋势还将会持续;四川陶瓷砖产量自2008年5月份开始连续7个月呈持续下降态势,主要是受地震的影响部分企业停产,一些产品档次低、盈利能力差的企业将面临退出的危机。

2009年,随着世界上金融危机逐渐好转,建筑陶瓷企业复苏迹象明显。

0.3.2 我国建筑陶瓷产品结构状况

我国建筑陶瓷产量大,花色品种多,与此同时,产品品种年年增加,质量不断提高。20多年前我国建筑陶瓷产品只有内墙釉面砖、陶瓷锦砖、红地砖等少数品种,花色单调,规格单一。随着业内科技进步和管理水平的提高,使我国建筑陶瓷产品质量和档次有了质的飞跃。各企业积极开发新产品,已拥有并能够生产不同品种、不同规格、不同功能、不同装饰效果的建筑陶瓷产品。如按材质分有:精陶釉面砖、炻质彩釉砖、瓷质砖和锦砖;按使用功能分有:内墙砖、外墙砖、地砖、广场砖、梯级砖,还开发了仿花岗石砖、渗花抛光砖、大规格异型抛光砖、抗菌陶瓷砖等新品种。近几年又开发出了仿布、皮、金属砖、抛釉砖、大规格超薄砖、微粉布料砖、微晶通体砖等等,产品结构主要是向高档有釉砖或中高档抛光砖方向发展。

2000年,我国建筑陶瓷花色品种已达2000多种。目前,从马赛克到1000mm×1000mm,800mm×1600mm各种规格的砖都有生产,产品规格尺寸齐全。2006年成功研制出大规格超薄砖(800mm×1600mm×4mm),还能生产各种异型瓷砖。

通过大量数据统计分析显示,随着我国居民收入水平的提高和人均居住面积的增加,大规格地砖的需求出现了明显的增长,结构比例逐年提高。小规格墙地砖的市场份额逐年下降,规格在600mm×600mm以上的地砖逐渐成为了市场的主流产品,平均销售量年增长率超过80%。800mm×800mm地砖的销量亦呈现出较快的增长势头,600mm×900mm、1000mm×1000mm及以上的超大规格瓷砖,成为企业产品发展方向。内墙砖也有做大的倾向。在传统的200mm×300mm产品基础上,不少企业开发出330mm×480mm、250mm×380mm、333mm×666mm等大规格瓷片。

目前,市场上的建筑陶瓷产品琳琅满目,丰富多彩,呈现出前所未有的多样性和复杂性,很难对当前产品结构作准确的定性分析,但总体来看,建筑陶瓷产品呈现如下特点:

(1)内墙高档化。现代家居观念改变了过去“重厅轻厨”意识,把厨房和卫生间作为家庭装饰、装修的重点和构思设计最精彩的地方,各种瓷片成为厨卫家装的精美衣裳。高光、亚光、无光釉面砖及腰线和花片的整体搭配,使内墙装饰日趋高档。内墙高档化体现在以下几方面:

一是瓷片内、外在质量的提高;二是装饰风格和装饰效果得到提升;三是科技含量大为提高,新材料、新科技在内墙瓷片上的运用日趋广泛。

(2)外墙瓷质化。外墙装饰砖经历了由陶质到炻质再到瓷质的过程,长条砖和小方砖日趋没落,瓷化程度高的外墙砖将受欢迎,并逐步取代陶质和炻质砖。

(3)地砖石材化。整个建筑陶瓷行业都在做石头文章,把天然石材(目前还主要集中在花岗石和大理石两类题材上)作为开发的蓝本。把瓷砖石头化的开发理念推向高潮,在大企业的带动下,建筑陶瓷行业出现了以“石”为本的开发局面。

0.3.3 我国建筑陶瓷产品工艺设计和开发趋势

科学技术的迅猛发展以及新材料、新技术、新设备、新工艺的不断运用,推动了建筑陶瓷产品的开发向着更高、更快、更好的方向发展。同时受设计、装饰理念的影响,其工艺设计和开发正出现以下“六化”趋势。

1.时装化。受市场的影响,产品更新速度非常快,产品生命周期大大缩短,新产品层出不穷,小批量、多品种、转产快成为工业化大生产的新动向。最大的特点有两个:一是反应迅速,升级换代快;二是追赶潮流,追求时尚,追逐流行色彩。

2.个性化。企业着力开发个性化产品,根据市场变化和消费者需求,有针对性地进行产品开发,提供更多的个性化产品,通过体现产品的差异化来寻找和开拓市场空间,通过产品的差异性来带动新的消费观念和消费行为,激活市场。

3.人性化。瓷砖不再是冷冰冰的无情之物,而是充满亲和力量的有情之物,一片普通的瓷砖,却充满了人性关爱。在它里面注入了许多文化内涵和人文关怀,体现了“人与砖”之间的交流与沟通。如简单的瓷质砖、通体砖、玻化砖,命名为丽晶石、雨花石、幻彩石、彩虹石、琥珀石等等。

4.艺术化。瓷砖将越做越精美,生产水平的提高、设计观念的更新、文化内涵的注入使瓷砖已不再是一件简单的产品,乃至可以称为凝聚了创作者心血的艺术品。尤其是知名建筑家、设计师、艺术家大量介入建筑陶瓷行业,更使瓷砖设计与装饰范围变得丰富多彩,在设计手法和装饰技巧上达到艺术化的效果。如随着三次烧乃至多次烧技术的成熟和广泛运用,使许多充满灵性的瓷砖艺术品进入千家万户。

5.自然化。随着工业化、城市化的推进和审美情趣的提高,返璞归真、贴近自然、回归自然将成为重要的消费理念。美到极致是自然,仿古、仿自然类产品渐受欢迎。自然化既体现人与自然的完美结合,又体现艺术与自然的和谐统一,即设计中蕴涵的“天人合一”思想。

6.多功能化。瓷砖产品正在突破过去仅限于耐用和装饰的范围,朝着功能多样化的方向发展。这是许多大企业新品开发的新方向,由于将多功能开发理念注入到新产品开发中,具有多功能的陶瓷产品也不断涌现。如具有吸音功能、反射音响的专用音响功能瓷砖;具有防止静电性能的防静电瓷砖;具有抗菌、保洁功能的抗菌瓷砖等等。

0.3.4 我国建筑陶瓷产品出口状况

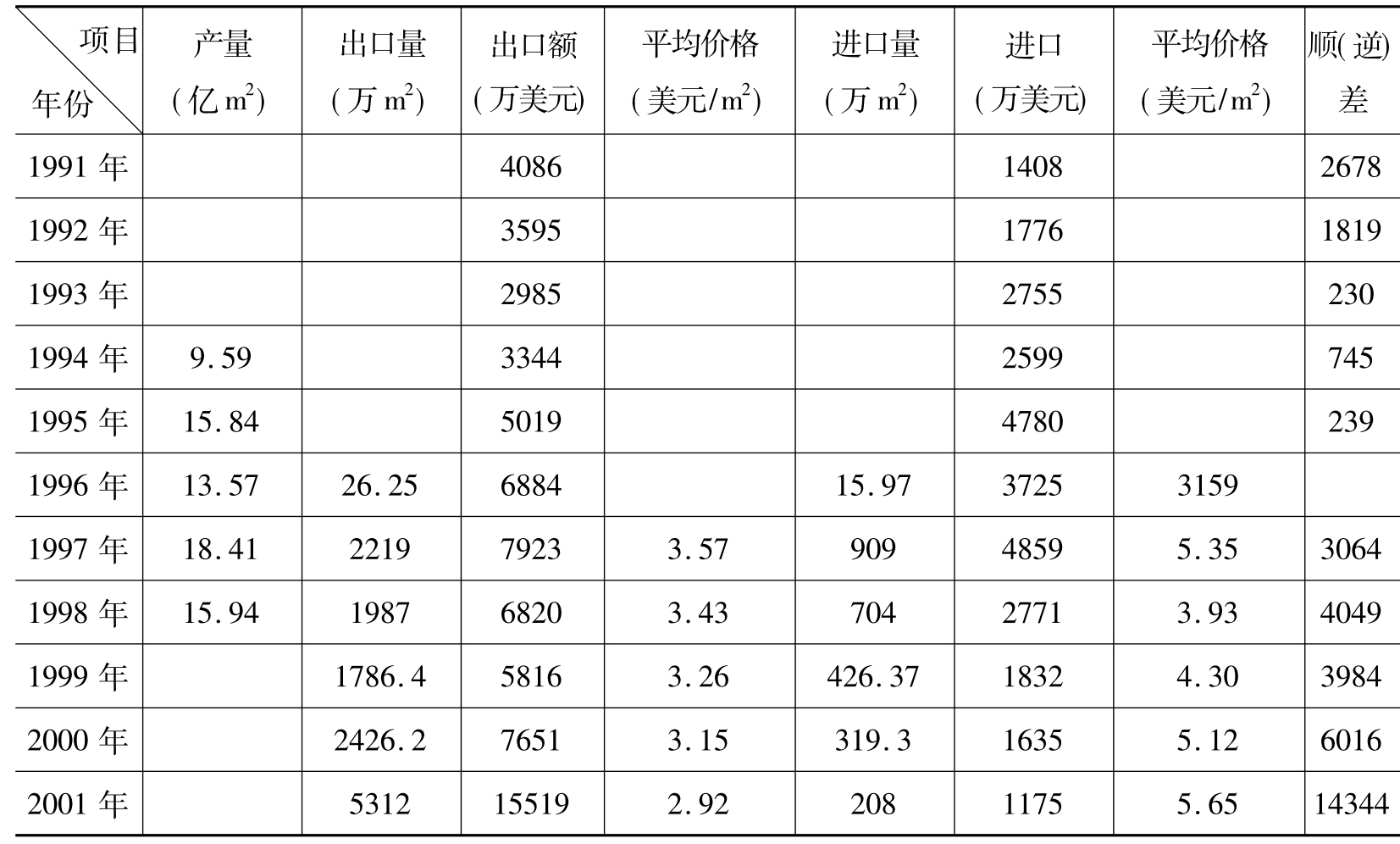

随着中国在国际建筑陶瓷市场中的地位不断提高,进口产品逐年下降,出口产品逐年增加,如表0.1所示。连续几年,我国建筑陶瓷产品出口量和出口额都以翻番的速度增长,显示出我国建筑陶瓷工业已具备较强的国际竞争力。据有关部门统计,2000年至2005年我国陶瓷砖的出口量和出口额年均增长率分别为76.93%和73.56%,2000~2006年是陶瓷砖出口增长最快的7年,年均出口量增长速度高达60%以上。2004年是中国建材进出口贸易额业绩突出的一年,建材产品出口额达76.71亿美元。就在这一年,中国建筑陶瓷成为中国建材产业出口增幅最大的行业,同时也是中国建材产业出口创汇额最高的行业,建筑陶瓷出口额达7.94亿美元,占全国建材出口额的10.35%。2005年我国成为建筑商品的出口大国,实现出口建筑陶瓷2亿m2,占世界出口总量的20%。

表0.1 1991~2001年建筑陶瓷产量及进出口情况统计

注:1997年前产量为全行业统计数,1998年起为销售额在500万元以上企业(国家经贸委行业规划司提供)。

2000年按陶瓷砖出口量排序,我国居世界第五位,次于意大利、西班牙、土耳其和巴西。2001年就超过巴西,居世界第四位。2002年又超过土耳其,居世界第三位。2005年陶瓷砖出口量超过西班牙,居世界第二位。

受人民币升值、出口退税下调等因素的影响,2007年我国陶瓷砖出口增速明显减缓,增长率仅为85%,比2006年下降了21个百分点。

2008年1~11月全国陶瓷砖出口6.2亿m2,比上年同期增长17.1%。

出口市场过去多集中在港澳和东南亚,现在已大量进入中东、欧美、中西亚等市场。

0.3.5 我国建筑陶瓷配套技术装备现状

改革开放以前,我国建材机械工业十分弱小,附属于几个产瓷区的陶瓷机械厂是在修理厂的基础发展起来的国有企业,生产设备落后,产品质量低、产量小。随着世界陶瓷工业的发展,中国的陶瓷机械、各种先进陶瓷窑炉、陶瓷化工原料、色釉料、陶瓷模具及耐火材料等专业生产企业也得到了迅速的发展,现在与建筑陶瓷生产相关的企业如色釉料、熔块、机械、辊棒、匣钵、模具、耐火材料及配套材料企业有1000多家。如广东省的科达机电、力泰为首的一批科技型、知识型的陶瓷装备生产企业发展迅速,其经营管理水平、产品的研制与生产组织等方面正努力与世界市场接轨,并具备了一定的国际竞争力,为中国建筑陶瓷产业的持续发展奠定了坚实可靠的基础。

1.原料处理装备:建筑陶瓷的主要原料制造设备包括三大类。

(1)粉碎机械,如颚式破碎机、轮碾机、施磨机、雷蒙磨、球磨机等。

(2)制浆、制粉机械,如:各类搅拌机、喷雾干燥塔、增湿造粒机等。

(3)其他辅助设备,如:喂料机、自动称量设备、泥浆泵、振动筛、除铁器等。

以上各类设备已国产化,其中细牙颚式破碎机、50t以下球磨机、6000型以下喷雾干燥塔、直径100~200mm泥浆柱塞泵及干法造粒机等已达到国际先进技术水平,价格仅为进口设备的二分之一左右,国内市场占有率在90%以上。网带式泥浆压滤机,处理能力强,速度快,为陶瓷企业解决了环保问题。目前,我国仅有少数独资或合资企业用进口的原料制造设备。

球磨机是建筑陶瓷厂原料加工耗电最大的装备,约占陶瓷厂耗电40%左右。以佛山冠菱自动化技术有限公司为代表的国内球磨机生产企业,通过其内置的节电优化程序的研究,根据球磨机运行负荷自动调整电机在运行过程中的功率,自主研发球磨机专用节电器,具有很好的节电和软启动性能,并获得多项国家专利。目前在佛山新明珠陶瓷、东鹏陶瓷、骏仕陶瓷,以及山东皇冠陶瓷、东岳陶瓷、华地陶瓷,江西高安金环陶瓷等知名陶瓷企业的球磨机上广泛应用,节电率达10%~20%。相关投资约10~15个月就可以通过电费节省全部回收,并缓解了用电紧张,实现了减负荷错峰用电,其意义重大。

2.成形装备:近年来,随着建筑陶瓷市场对高档、精细、大规格墙地砖的需求日益增加,厂家对压机的需求正由小吨位转向大吨位,如2000t以上大吨位压机。以前大吨位压机只能进口。1999年,具有世界先进水平的KD3200型国产全自动液压压砖机研制成功,填补了国内大吨位压机的空白,宣布了我国现代陶瓷墙地砖成形技术装备已全部实现国产化。目前,我国已经能够生产7800t的全自动液压压砖机,国内生产大吨位压机的主要厂家已有广东省的广东科达机电股份有限公司、广东佛陶集团力泰机械有限公司三家。目前,科达公司的大吨位压机占国内市场的30%。在生产技术装备的机械化、自动化方面,陶瓷砖工业比卫生陶瓷工业有更快的发展。最值得骄傲的是陶瓷机械中机电液气一体化、技术含量最高的全自动液压压砖机的制造,中国已走在世界前列。科达的7800t压砖机、力泰的7200t压砖机是世界上吨位最大的在用的陶瓷压砖机,使用性能良好,已超越日本、德国的众多公司,直接挑战最著名的意大利SACMI公司。中国的陶瓷机械已从上世纪80年代起的大量进口变为现在的源源不断地出口,在印度、越南、伊朗、孟加拉国、朝鲜等发展中国家使用。世界著名的阿联酋哈伊马角公司也采用中国的瓷质抛光砖全线设备。

在我国建筑陶瓷生产中,以大型喷雾干燥粉料、大吨位压机压制砖坯的干法墙地砖生产方式已经受到高能耗、高污染的能源环保容量压力。目前以塑性挤出成形为标志的湿法生产在近年来蓬勃发展,其投资少、见效快。2007年6月举行的第21届中国国际陶瓷工业展上,湖南湘潭炜达机电制造有限公司推出国内首创TCJ400四轴真空挤出机,利用泥料塑性挤压成形方法制造大规格外墙隔音隔热干挂陶板、地砖、承重砖、蜂窝陶瓷劈开砖、琉璃瓦、干挂瓦等产品。推出填补国内空白的WYJ150压瓦机,单机日产西瓦、中瓦2000m2以上,性能优于国外同类机械,备受追捧,市场前景广阔。

3.窑炉是陶瓷工业生产的关键设备,在陶瓷工业的发展中起着举足轻重的作用。我国从20世纪80年代初全线引进国外窑炉生产线,通过消化、吸收,现已成为我国建筑陶瓷装备国产化率最高的设备之一。到目前为止,国产辊道窑市场占有率已达90%以上,其价格仅为进口设备的50%~60%,主要技术性能指标达到国际先进水平。调查统计资料显示,在我国现仍在生产的3000条建筑陶瓷生产线中,拥有各种类型的窑炉总量为3400座左右,其中辊道窑约1800座,隧道窑约950座,梭式窑约320座,其他窑炉约330座。

国内辊道窑的主要生产厂家逐步向专业化、规模化发展,如湖北省华夏窑炉工业集团总公司、佛山市天泽陶瓷窑炉机械有限公司、广东科达机电股份有限公司、佛山市中窑窑业发展有限公司等。

佛山市科信达、中信窑炉、鑫信达窑炉、兴中信窑炉等陶机企业都在窑炉节能降耗上下功夫,开发的新型窑炉结构稳固、使用安全、操作简单、燃料能耗低。特别是大型化的窑炉采用高质量的窑墙和窑顶隔热系统有效地控制了热散射。配置新型烧嘴,灵活的温度调节手段,有效地控制窑炉断面温差。计算机自动监控系统稳定控制烧成温差,能根据陶瓷企业客户不同的需要,个性化设计、施工各种节能减排的窑炉,使窑炉的余热干燥砖坯得到充分的利用。最近,国内多条长300m以上的辊道窑投产,日产600mm×600mm瓷质砖14000m2,日产釉面砖18000m2。由于采用了一系列新技术、新材料、新设备,这些窑产量大、质量好、温度稳定、有效地利用余热干燥半成品,这些新型窑炉的热效率高达86.96%,其中产品热效率为42.5%,均达到世界先进水平。

4.瓷质砖抛光设备:截止2000年底,在我国现在仍生产的3000条建筑陶瓷生产线中,瓷质砖抛光线约600条,其中进口线约占30%,大多进口线为1997年以前引进,其余70%为1995年开始投放市场的国产线。在广东地区近一千条建筑陶瓷生产线中,瓷质砖抛光线约400条,约占全国瓷质砖抛光线总量的70%左右。1992年中国第一台陶瓷磨边机、1994年中国第一台陶瓷刮平定厚机、1995年中国第一台陶瓷抛光机诞生。1996年开始,由以上产品组成的具有国际先进技术水平的国产陶瓷抛光线开始大量替代进口产品,并以其良好的价格性能比优势,开始小批量出口南美、中东、东南亚、台湾等地。瓷质砖抛光设备的国产化,极大地推动了我国建筑陶瓷抛光砖市场的发展。从2002年开始,广东科达机电有限公司在广东新中源建筑陶瓷有限公司做了多条旧线改造,在28头抛光线上,增加了两个头的粗磨机,抛光砖产量从4000m2/d递增到7000m2/d。

对我国瓷质砖生产厂家新建、技改的需求统计分析,我国建筑陶瓷企业1999年对瓷质砖抛光线的总需求量约110条,2000年总需求量为125条。目前,我国建筑陶瓷企业产品结构调整的主要方向是向高档有釉砖或中高档抛光砖调整,厂家对抛光线设备和高水平釉线设备的需求保持着稳定增长的态势。随着陶瓷工业的发展,抛光机不仅只用于瓷质砖抛光,还可以用于瓷砖釉面抛光、微晶玻璃抛光。科达机电有限公司在玻化砖抛光机生产中占有优势,成为建筑陶瓷专用机械生产的一流企业,占有国内陶瓷抛光机生产的60%的份额。

5.深加工设备:近年来,为解决建陶厂家成品抛光砖破损率居高不下的难题,以及为适应市场对抛光砖时装化、个性化、艺术化的需求,国内外一些具有较强研发能力机械厂家开发了系列对抛光砖进行深加工的设备,如水刀切割机、连续切砖机、磨弧开槽机等。

佛山新景泰陶瓷机械有限公司、佛山禅城区大同机械厂等企业推出全自动切割机,利用成熟高效的合金轮作为切刀,具有安全可靠、速度高,噪音低、污染少、低电耗、不用水的特点,配合高效磨边机,可以实施快速、高速的切割瓷砖、玻璃等大规格产品分为小规格。可以在不改变前工序的情况下,实现单花式、多规格的生产,日产量达5000m2以上。比传统型手动割砖机提高效率数十倍,大大节约了生产成本,缩短生产时间,满足了目前瓷砖装饰“切割切割再切割、组合组合再组合”的铺贴要求。同时也可以对崩角破损砖进行“大割小”的综合利用,做到变废为宝,效益显著。

6.智能化自由布料系统:近年来,随着陶瓷墙地砖生产的个性化、时装化、多样化发展,使得二次布料、多管布料设备系统也随之应运而生。目前,这种集计算机控制技术、光感技术、自由布料工艺技术、机械制造技术及图形处理技术等一体的高科技、创新性产品,正创造着国内建筑陶瓷新的市场需求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。