第一节 缩短新产品的开发周期——并行工程

怎样才能在现代产品设计中做到“运筹于帷幄之中,决胜于千里之外”?怎样才能在较少的时间内完成复杂的产品设计?怎样在竞争激烈的环境中,赢得更大的市场?并行工程就是解决这些问题的重要钥匙。近几年来,并行工程在美国及许多西方国家十分盛行,是目前国际上机械工程领域中重要的研究方向之一,引起各国工程界和学术界的高度重视,发展极为迅速,相继推出了一些实验性的并行系统和并行环境,并取得了良好的效果。

一、并行工程的含义

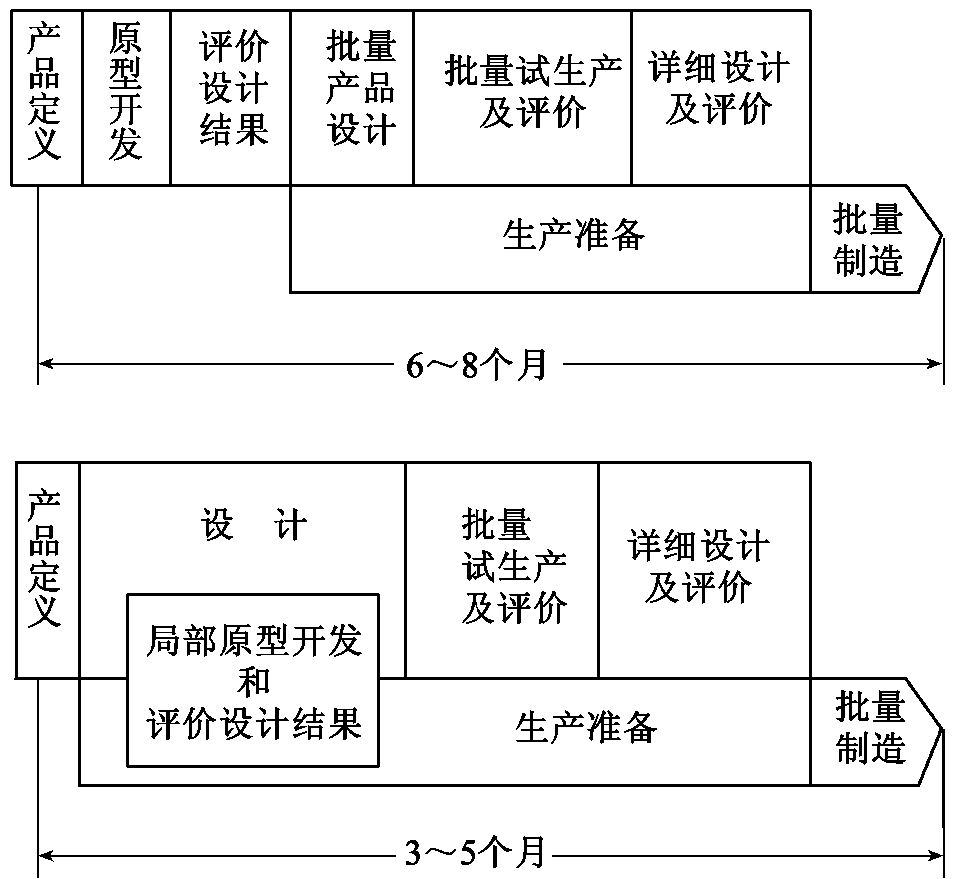

并行工程(concurrent engineering,CE)亦称并行设计或同步工程(simultaneous engineering),是针对传统的产品串行生产模式而提出的一个概念,一种哲理和方法,包括对制造过程、支持过程的设计。这种方法使产品设计具备高度的预见性和预防性,其目的是使产品开发人员从一开始就考虑到从概念形成到投放市场的整个产品生命周期中质量、成本、开发时间和用户需求等所有组成因素。从而缩短了产品开发周期,提高了产品的质量,降低了成本,增强了企业的竞争能力。例如:日本NEC公司将某种产品原本历时6~8个月的开发过程,通过并行重组缩短为3个半月(图4-1)。

图4-1 产品的并行生产模式

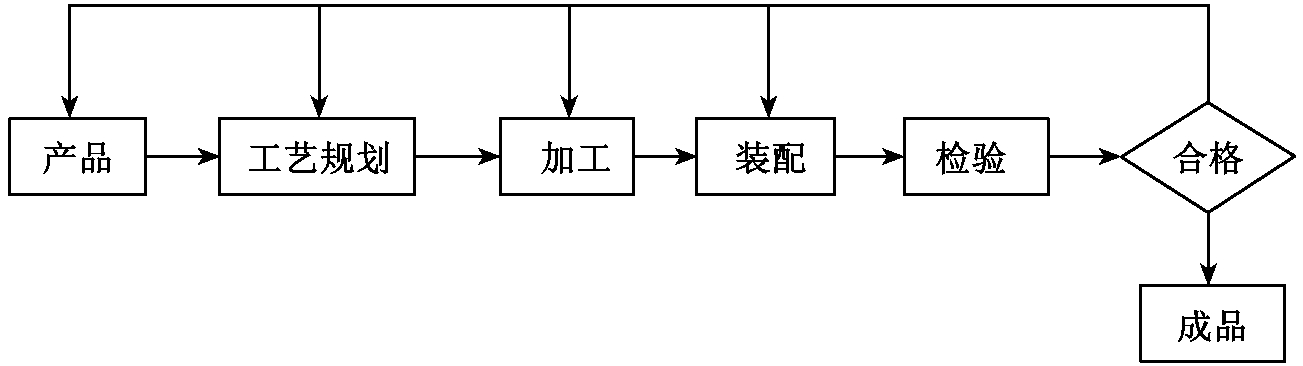

长期以来,产品开发过程一直采用顺序工程的方法(图4-2),即首先由设计部门设计产品、产生工程文件(如工程图纸);然后由生产部门读懂这些文件,再根据这些文件产生生产计划(如加工工艺、装配工艺等),并组织设备,实排生产,有时还需设计和制造专用夹具;质检部门依据有关技术要求安排检验。

图4-2 产品的顺序生产模式

顺序工程方法的缺陷在于:在设计过程中不能及早考虑制造过程及质量保证等问题,造成设计与制造脱节,使产品开发过程成为设计、加工、测试、修改设计大循环,产品设计通过重复这一过程趋于完善,最终满足用户要求。这种方法不仅造成设计改动量大、产品开发周期长,而且使产品成本高。在目前这种竞争激烈,产品更新换代快的市场条件下,这种方式的缺陷已经严重威胁着企业的发展。为解决上述问题,仅通过改进产品的生产过程所取得的效果不佳,只有改进产品的开发过程才是最佳方案。

二、并行工程的体系结构

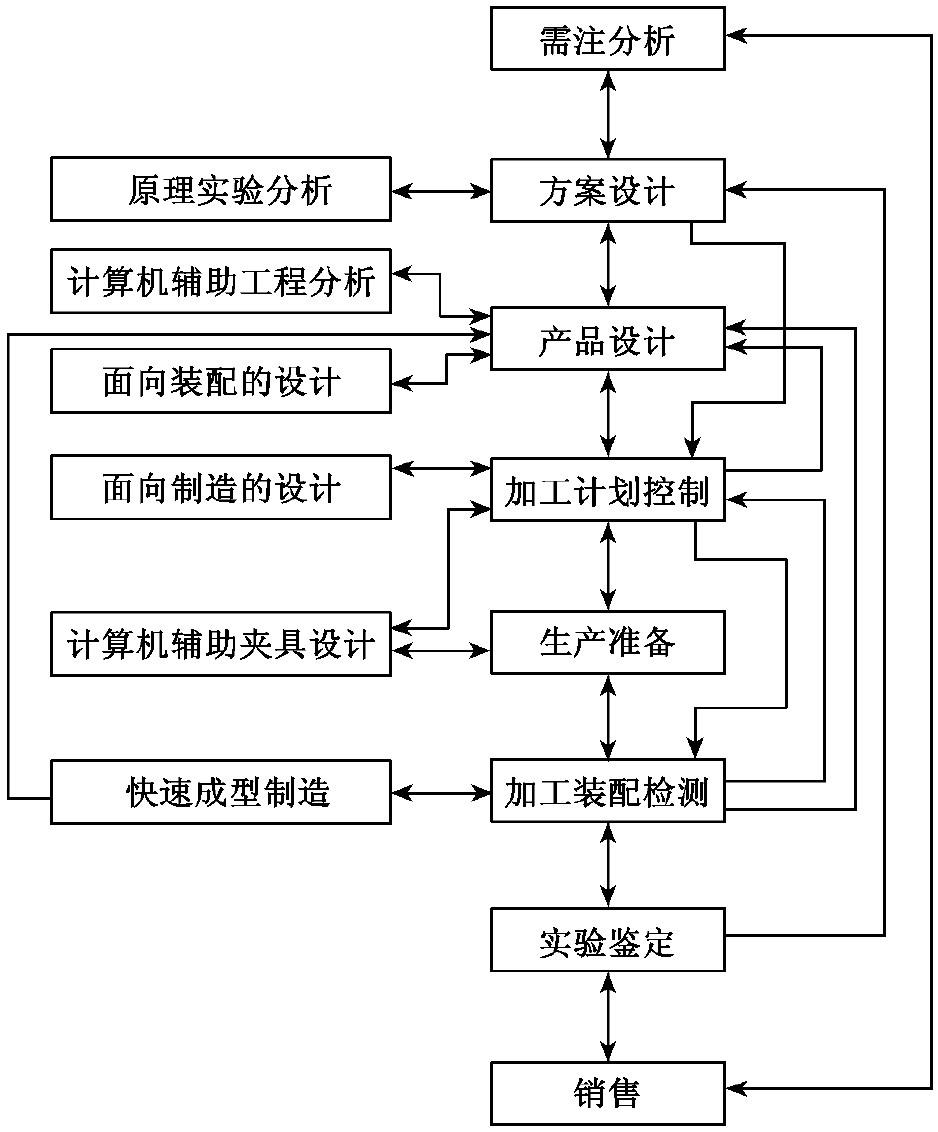

并行工程的生产模式(图4-3)与传统的顺序工程的生产模式区别不在于做什么,而在于什么时候做,它也不同于传统的“反复做直到满意”的思想,而强调“一次就达到目的”。

并行工程通常由过程管理、工程设计、质量管理、生产制造、支持环境等五个分系统组成的。其体系结构如图4-4所示。可见各分系统中的主要工作也都逐层分解,分工明确,这样就可以使不同地区、工厂、车间生产通过人用计算机手段有机地连接起来,形成了“闭环”工程。

三、并行工程中的关键技术

并行工程是一种系统化、集成化的现代设计技术,它以计算机作为主要技术手段,除了通常意义下的CAD、CAPP、CAM、PDMS(产品数据管理系统,product data management system)等单元技术的应用外,还要着重解决以下一些关键技术问题。

1.产品并行开发过程建模及优化

对产品开发过程信息模型的研究始于20世纪60年代末70年代初,当时的术语结构分析,用一套符号及一些规定方法表示出产品开发中的信息流动,提出数据流动图(Data FlowDiagram,DFD)建模技术。美国软件技术公司通过类似的研究,提出了结构功能分析方法,将人员、机械、方法、材料、产品等组成的系统用图形、文字加以表示,建立了结构分析和设计技术(structural analysis and design technology,SADT)系统,1978年被美国空军选作支持集成计算机辅助制造(integration computer aided manufacturing,ICAM)系统的软件

图4-3 并行工程的生产模式

图4-4 并行工程的体系结构

技术,以后又在sadt的基础上将其发展成为四类集成计算机辅助制造定义方法(icam definition technology,IDEF),分别用于含有计算机及软件工程的系统、信息分析、动态分析和过程建模,在工业界得到应用。

2.支持并行设计的计算机信息系统

根据国外的调查资料,产品开发工程师的全部工作时间中有30%~40%用于信息交流,产品开发过程由串行转变为并行后,对信息交流的直接性、及时性、透明度提出了更高的要求。因此,计算机信息系统是支持并行设计的文体框架,国外文献中介绍的CSCW(computer supported cooperation work)就是这种信息系统的范例。

3.模拟仿真技术

并行设计中是通过计算机模拟仿真(当然也可通过快速样模制作)来实现从设计到装配的过程。例如:通过虚拟制造、虚拟装配、结构有限元计算、产品静动态性能仿真,直至应用虚拟现实技术,让用户“身临其境”地体验产品的各项性能。

4.产品性能综合评介和决策系统

并行设计作为现代设计方法,其核心准则是“最优化”。在对产品各项性能进行模拟仿真的基础上,要检验产品各项性能,包括可加工性、可装配性、可检验性、易维护性,以及材料成本、加工成本、管理成本的综合评价和决策系统是并行设计系统不可缺少的模块。

5.并行设计中的管理技术

并行设计系统是一项复杂的人机工程,不仅涉及技术科学,而且还涉及管理科学。目前的企业组织机构是建立在产品开发的串行模式基础上的,并行设计的实施势必导致企业的机构设置、运行方式、管理手段发生较大的改变。

四、并行工程的应用和发展

20世纪90年代,并行工程应用于美国最大民航喷气飞机制造基地波音公司,在波音777大型民用客机的研制中,采用了并行工程;进行了以国际流行的CATIA三维实体造型系统为核心的同构CAD/CAM系统的信息集成,由8台IBM大型主机ES/900-720构成CATIA集成系统的相距51英里11个地方的2000个IBM5080和5082图形终端设备进行图形处理工作。其研制特点:①全部进行产品数字定义,成为最高水平的空前“无图纸”研制的飞机;②在计算机中建立了电子样机,取消了原型样机;③采用并行工程的群体协同工作,实现了人才集成;④应用三维实体造型系统,使该机在设计时就能充分考虑工艺、制造、材料等下游的各种因素,在保证了飞机质量的同时缩短了近一半时间,争取了市场。

并行工程作为现代制造技术的发展方向,近几年来正在迅速发展,其进一步的研究和发展主要在以下几方面:①目前并行工程的支持环境是建立“集成”基础之上的产品生命周期的宏循环,目前正向理想的方式微循环进军。②并行工程作为一种有生命的哲理越来越多地融合虚拟制造和拟实制造,通常认为并行工程以信息集成为基础,实现产品开发的集成与并行。这将为进一步实现企业间集成和企业经营过程重构等打下基础。③产品数据管理(PDM)是实现并行工程的关键,有待进一步发展。④并行工程作为一种哲理,现阶段已成功地用于机械、电子、化工等工程领域,其应用范围尚需进一步扩大,我国863/CIMS主题对此也作出积极反应,已把并行工程作为重大关键技术攻关项目。事实表明,只有将并行工程、现代切削加工生产技术、先进制造技术等密切结合起来,才能够使我国机械制造业达到世界先进水平。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。