Concentrix Solar公司位于德国弗赖堡,它的建立是为了开发基于高倍聚光电池的新型聚光技术。此新型聚光技术是由德国弗赖堡太阳能系统研究所(Institute of Solar Energy Systems-ISE)研发的。这项技术可以追溯到1993年,当时Fraunhofer ISE对外公布了新的研究结果,就是采用液相外延(LPE)技术制作单结GaAs太阳电池并将该电池制作成测试用聚光组件[1~3]。

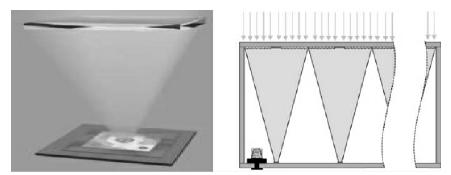

图14.1展示了制作的聚光组件。聚光器由24个菲涅尔透镜组成,单个透镜尺寸4.5 cm×4.5 cm,焦距为53 mm,材质为聚甲基丙烯酸甲酯(PMMA),可达到的聚光比约为130×。聚光器把入射光汇聚到GaAs太阳电池上,电池的直径为4 mm,采用菱形盖板来减少前表面金属栅线引起的遮光损失。在弗赖堡的气候条件下,聚光组件的测试效率高达20.1%[3],这是一个令人振奋的结果。该聚光组件使用的单结GaAs太阳电池在100×、AM1.5D条件下的效率为24%[2]。这些电池是由相当简单的LPE工艺制造的,采用了凹蚀再生技术[4~6]。为了生产高倍聚光太阳电池,Fraunhofer ISE还开发了特殊技术,例如,用计算机编程来优化控制电池表面的栅线设计[1]。在这种情况下,需要注意的是,“聚光太阳电池”本身并不存在,而是说电池必须满足聚光器的设计要求,反之亦然。这是优化聚光光伏系统的输出功率的必要条件。

由于第一代聚光光伏组件的测试结果很好,展示出了该技术产品潜在的发展前景,所以下一步的研发目标就是要提高组件的效率。该目标可以通过增加太阳电池的p-n结数目来实现,最简单的方法是将由不同半导体材料制造的单个电池互相堆积来制备叠层电池[7,8]。对于双结太阳电池,理论分析表明GaAs-GaSb组合将拥有最高的发电效率[9]。此外,研究者还发现利用简单的锌蒸气扩散过程来制造高性能的GaSb太阳电池是可行的[10~12]。因此,1997年Fraunhofer ISE制作了一个使用机械级联GaAs和GaSb电池的组件。此系统仍使用24个菲涅尔透镜,每个透镜的尺寸为4.5 cm×4.5 cm,聚光比可达130×。这个组件在户外测量的效率提高至23%[13]。但是,这种机械级联方法需要两个独立的电池,而且电池与电池之间的连接比较复杂[14]。因此,人们比较喜欢采用单体级联方法来制作多结电池(见“聚光多结太阳电池”一章)。

图14.1 20世纪90年代中期Fraunhofer ISE制备的聚光组件

使用焦距长度为53 mm的菲涅尔透镜将阳光汇聚到GaAs单结太阳电池上,几何聚光比为160×,有效聚光比约为130×

1997年,Fraunhofer ISE安装了一台金属有机气相外延反应器(MOVPE,型号AIX26000G3)。3年后,由Ga0.35In0.65P/Ga0.83In0.17As组成的双结聚光电池在300倍聚光条件下效率达到了31.3%,创下了当时电池效率的世界纪录[15,16]。把这种单体级联电池安装到一个测试组件上,其截光面积为192 cm2。在这个组件中,使用的是尺寸为4 cm×4 cm、焦距为76 mm的菲涅尔透镜。与圣彼得堡的Ioffe研究所的共同合作,Fraunhofer ISE研发了采用压花工艺生产的硅胶材料的菲涅尔透镜[17,18]。在2001年的8月、9月和10月,对这种高效率的菲涅尔透镜组件进行了为期3天的测试。测试结果表明,聚光组件的平均效率为23.8%,最高效率为24.8%[8,19],这个效率值是当时全世界最高的组件转换效率。

所有这些科研成果都是进一步发展聚光组件实现长期运作和市场化推广过程中的重要里程碑,因为它们实实在在地展示出了聚光电池组件具备高的转换效率。然而,正如图14.1所示,这些组件还不适合长期工作。因为电池没有受到保护,一旦下起雨来,就要把组件从跟踪单元上拆卸下来。不过,这些早期的测试组件已经具备了由Concentrix Solar公司现今制作的FLATCON组件的一些基本技术特点。这些主要特点如下。

(1)使用小面积电池。小面积电池的使用允许采用被动式散热(见图14.2),因为热产生在一个很小的面积上,可以非常有效地扩散到一个铜板上进行二维散热,这样,铜板作为散热器具有和聚光透镜相等的面积。理论上来说,这种结构形式甚至可以允许采用被动式冷却在聚光比高达1 000×条件下的太阳电池。小电池有利于光生电流的收集,因为阻值损失与电流的平方成正比,电池的面积越小其产生的电流越小,同时,金属栅线引入的遮光损失也会越小。另外,小电池的工业生产和封装过程与目前市场上的发光二极管类似,因此,可以直接利用发光二极管现有的生产和封装设备实现小电池的大规模生产,从而降低投资成本。

图14.2 FLATCON技术的工作原理

光线汇聚到一个微小的电池上。电池被安装在一个铜散热器上,提供了有效的被动式冷却。值得注意的是透镜的面积与铜层面积相似,这就确保了该聚光组件和平板光伏组件有相似的热特性

(2)选择一个“较短”的焦距。采用约75 mm的短焦距菲涅尔透镜可简化后续的操作过程。这对组件的运输和在跟踪系统上安装非常重要。而且,平的菲涅尔透镜制造起来也很容易。

相关技术原理得到证实之后,则应认真考虑成本问题,因此,随后对相关成本做了初步估算[15]。成本估算结果显示,相比平板硅太阳电池组件而言,当使用Ⅲ-Ⅴ族多结太阳电池时,100×的聚光比太低,不足以体现系统的成本优势。众所周知,Ⅲ-Ⅴ族太阳电池即便在聚光比高达5 800×时仍能非常可靠地工作[20],因此,提高多结电池的工作聚光比从理论上说是没有极限的。考虑实际的生产过程,我们选择了500×的聚光比。在这个聚光比下,聚光电池组件是有成本优势的。将来,在组件中增加二次聚光器就可以很容易地使系统聚光比增大至1 000×。德国的Fraunhofer ISE目前正在开展这方面的研究。只需将电池的直径由4 mm降低到2 mm,并对菲涅尔透镜的结构形式稍做修改就可以很容易地实现500×的高聚光比[19,21]。

在研发过程中,另一个重要的步骤是在聚光光伏组件制作中引入全玻璃封装的结构形式[17,18],这个想法始于1999年。这方面的研究工作是Fraunhofer ISE和俄罗斯圣彼得堡Ioffe研究所合作完成的。基于Fraunhofer ISE已经使用的光学构思,他们把整个封装结构都做成玻璃的。这就需要发展一种在玻璃板上制造菲涅尔结构的技术。而薄硅胶膜压印技术的出现解决了这一难题[17]。这一技术的应用使得直径为4 mm的太阳电池表面的光学效率高达91%[18]。铜散热器连同聚光电池(见图14.2和图14.3)通过胶黏剂连接到一块玻璃板上。随后,菲涅尔透镜板和太阳电池板被固定到玻璃侧壁上以完成玻璃框架的构建(见图14.3)。组件的设计特征使得我们为此组件注册了这样一个商标——FLATCON(Fresnel lens all-glass tandemcell concentrator,菲涅尔透镜全玻璃梯级聚光电池组件)。起初,这些组件采用结构胶来进行密封[17]。但是长期的测试和室内加速寿命试验结果表明采用这种密封方式有水分渗透到组件内。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。