任务2 不落轮镟床的认知

【活动场景】

在不落轮镟床设备的组装车间或设备的使用现场组织教学(或使用多媒体展示设备的系统组成)。

【任务要求】

掌握不落轮镟床设备的基本结构及主要技术参数。

【知识准备】

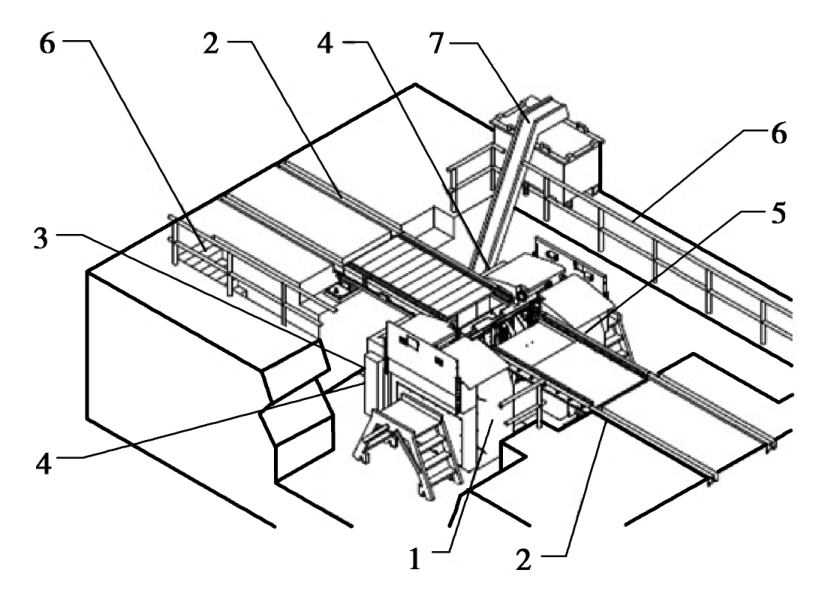

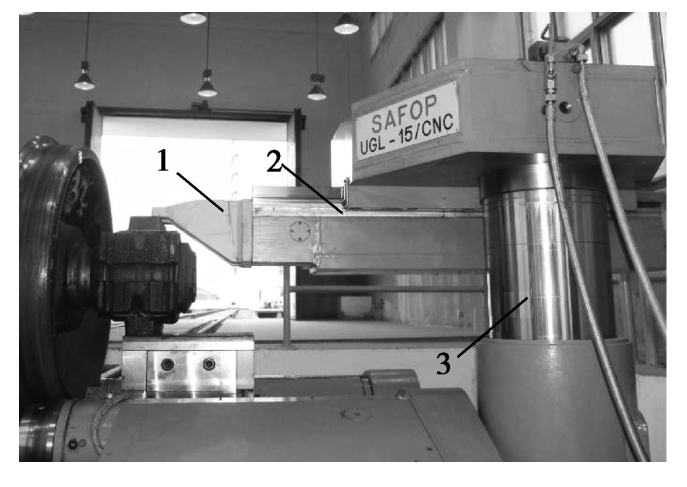

目前,各厂家生产的不落轮镟床多采用单元模块化设计结构,主要由下列各部分组成:床身、轨道系统、轮对轴向定位及驱动系统、轮对卡紧系统(包括外轴箱支撑装置和轴箱压下装置)、测量系统、数控刀架系统、数控系统/操作系统、碎屑排送装置、吸尘排烟装置,如图3.5所示。

图3.5 不落轮镟床系统图

1—床身;2—轨道系统;3—驱动系统;4—轮对卡紧系统;5—主控制面板;6—步梯、围栏;7—铁屑处理系统

1.机床床身

不落轮镟床的床身是安装和连接设备其他组件的基础,其材料多为耐用铸铁,采用厚壁大、加强筋的结构形式,并经过了适当的热处理工序,可使机床在最大的静、动态负荷条件下保证其刚度,以保证其在设备的使用周期内不变形。

床身的支撑部件主要由2根立柱和1根导轨横梁组成,其中2根立柱相对而立,通过专用的水平调整垫铁固定于设备基础上,主要用于支撑轮对的质量;导轨横梁与镟床床身相连接,为刀架及镟床的测量装置提供固定位置。

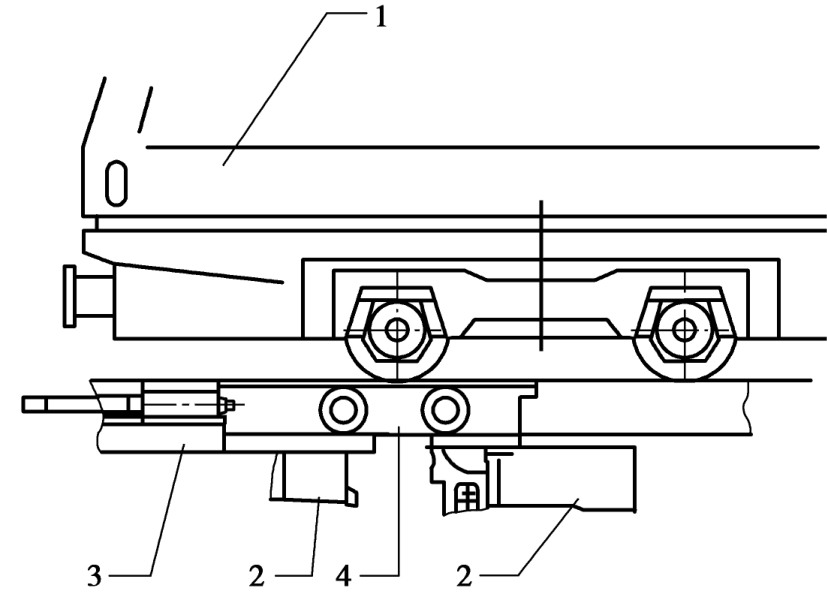

2.轨道系统

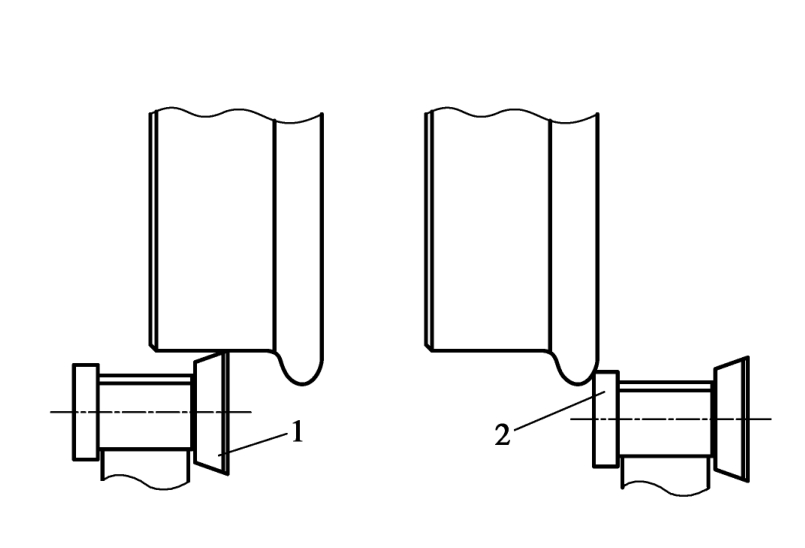

不落轮镟床的轨道系统主要由固定式、活动式轨道两部分组成,在镟床中心的上方,由活动式轨道将两段固定式轨道相连接。活动式轨道连接后被加工车辆在牵引设备的牵引下,使待加工轮对运行至镟床加工位置,通过摩擦驱动轮将车辆的轮对顶起。此时活动式轨道从车轮下方撤离,为镟床进行轮对测量及切削加工提供工作空间,如图3.6所示。

图3.6 轨道系统图

1—床身;2—轨道系统;3—驱动系统;4—轮对卡紧系统

活动式轨道可承载全部的车体质量,具有耐磨性能好,移动动作灵活、可靠、安全,并设置有:

(1)活动式轨道移动导向装置,防止轨道在活动时跑偏。

(2)活动式轨道在行程两端位置设有行程开关,确定轨道状态。

(3)安装有专门的锁定机构,防止轨道误伸缩,或在车轮摩擦力的作用下抽出。

(4)车轮运行监控装置。当滑动轨将轨道封闭时,车轮运行监控功能自动启动,方便轮对的轨向初始定位。

(5)轨道是否封闭的信息显示。

(6)机床的车辆荷载是否卸载的信息显示。

(7)出现故障和接地短路泄漏时,滑动轨道与牵引电流绝缘。

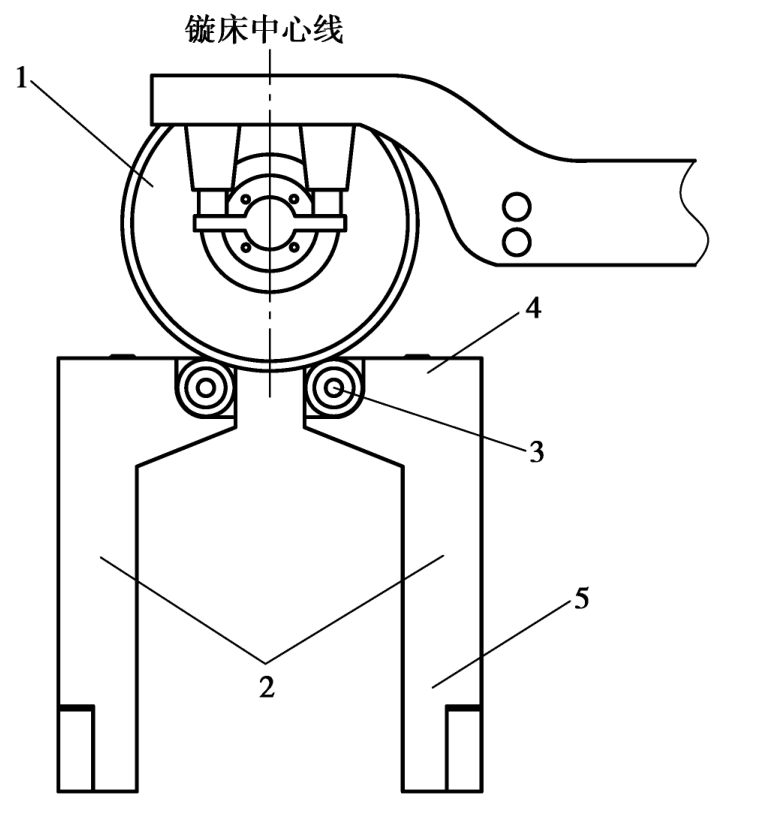

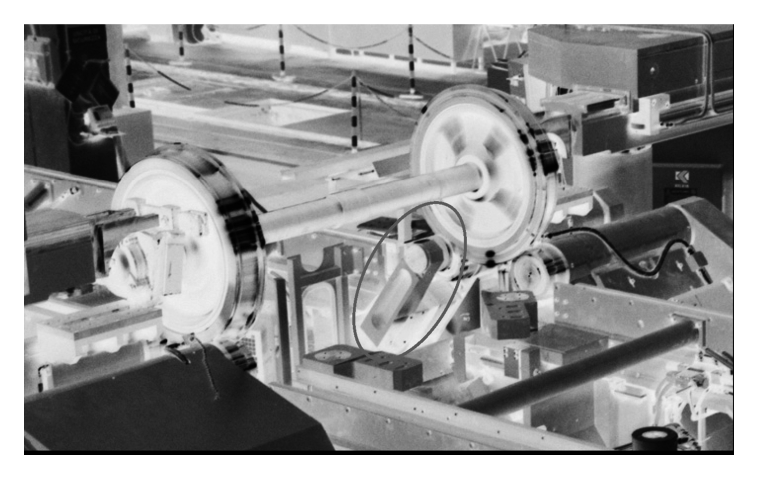

3.轮对轴向定位及驱动系统

轮对的轴向定、驱动装置是不落轮镟床上最基本的部件,主要用于实现轮对的抬升定心及驱动轮对旋转的动作。它由4套向定及驱动装置(每个车轮二个)组成。每套向定及驱动装置分别安装在机床两侧,成对称布置在滚轮支撑架上,并由独立的异步电机驱动,如图3.7所示。每套向定及驱动装置由1个摩擦轴驱动滚轮、1个减速装置和1个交流电机组成,安装在一倾斜的支撑滑动装置上,以便抬起不同直径的轮对。完成抬升、定心操作后,考虑到待加工车轮型面的不圆度,则必须保证车轮与其驱动滚轮始终保持接触而不改变加工过程中的负载,为此,整套向定及驱动装置的支架均设有液压油缸,该油缸可保证在车轮与驱动滚轮之间始终保持恒定的压力。

图3.7 轮对轴向定位及驱动系统示意图

1—待镟修轮对;2—定位、驱动系统;3—摩擦驱动轮;4—驱动电机及减速机;5—液压油缸

(1)轮对的定位对中

当公铁两用车牵引车辆待修轮对至机床中心线附近后,操纵机床的数控系统使2个摩擦驱动轮上升与待镟修轮对接触,并将待镟修轮对抬起一定的高度,使抬起后的轮对被自动定位在机床的中心位置上。

(2)轮对的驱动旋转

当轮对与机床被定位在机床中心线上后,通过机床的数控系统控制摩擦轮的4个交流驱动电机,使4个交流电机保持同步来获得最大的传动扭矩,由4个摩擦驱动轮通过摩擦力驱动待镟修轮对的旋转。同时,机床的数控系统还具有监控驱动滚轮与车轮之间产生的打滑现象。机床将连续监控待镟修轮对的转速,如果车轮的转速变化较大,数控系统会自动将进给量减少,以恢复车轮及滚轮的设定速度,如果不能恢复,机床会自动的断开刀具与轮对的接触并发出报警。

4.轮对卡紧系统

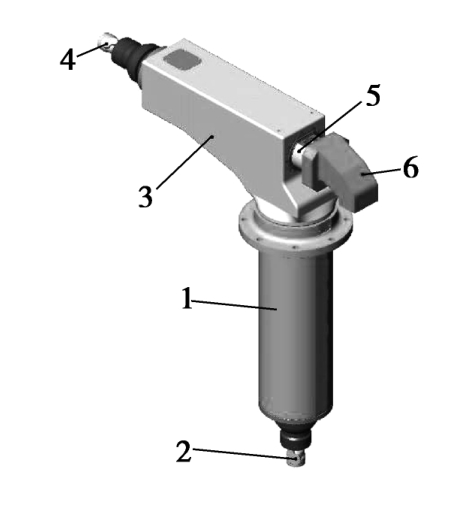

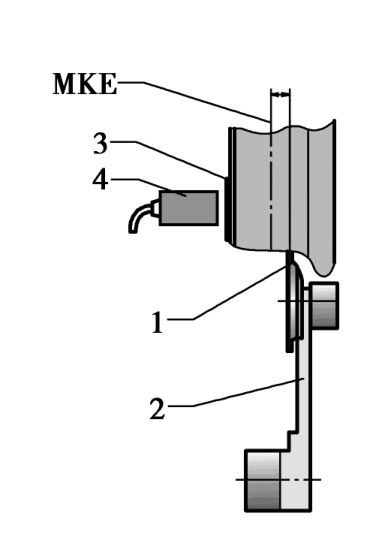

轮对卡紧系统主要用于实现在镟修轮对的过程中,将轮对卡紧定位在其回转中心线上,该系统主要由轴箱支撑装置、轴箱下压装置及轴向反作用装置三部分组成,如图3.8所示。

图3.8 对卡紧系统

1—轴箱支撑装置;2—轴箱下压装置;3—轴向反卡装置

图3.9 轴箱支撑装置

1—外壳;2—支撑块;3—丝杠;4—螺母;5—液压马达

(1)轴箱支撑装置

待镟修轮对在完成抬起及定位对中动作后,为保证轮对的轴线在切削加工过程中保持位置不变,镟床设置了2个千斤顶装置支撑在待镟修轮对的两个轴箱上。千斤顶装置的升启动作通常是由液压马达或者电机作为驱动,通过丝杠、丝母的传动形式控制千斤顶的上下动作。由于采用丝杠带动丝母的传动形式具有单向的锁紧功能,因此,在切削的过程中,即使有振动产生,千斤顶装置也能与轴箱稳定的接触。如图3.9所示,轴箱支撑装置安装于两个摩擦驱动轮之间,由一个带刹车装置的液压马达作为动力驱动源,它通过连轴器与梯形丝杠连接,由梯形丝杠带动与支撑块结合为一体的梯形螺母,控制支撑块的上下移动。

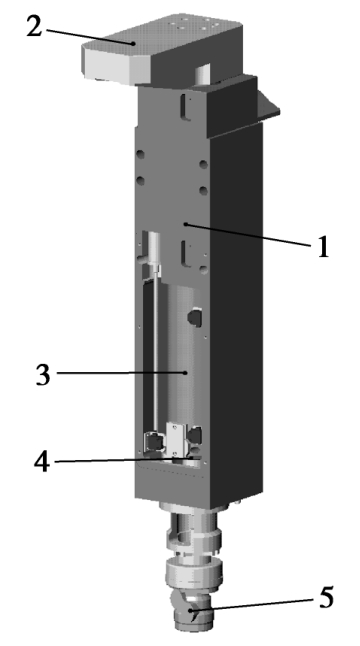

(2)轴箱下压装置

为防止因加工过程中切削力过大或待加工车轴的负重较轻,轮对自重无法保证其在动态切削力作用下的位置固定,避免因轮对固定不到位造成车轮踏面与摩擦驱动轮的相对滑动问题,镟床设置了1套轴箱下压装置,压在轴箱上以增加轴负重,以保证切削过程中轮对的稳定性。轴箱下压装置主要由轴箱卡爪、导柱、液压油缸等部分组成,在镟床的左右两侧各设置1套,如图3.10所示。

如图3.11所示,在外壳内部安装有液压马达驱动的梯形螺杆,用以控制整套轴箱下压装置的抬起及下压动作;水平螺杆驱动装置内安装有第2套液压马达驱动的梯形螺杆,此螺杆可以控制轴套的前后伸缩,从而控制卡爪头的伸缩。在上述两种运动的组合下,可控制卡爪头放在轴箱上部的适当位置。轴箱下压装置设计有符合轴箱外形的特殊卡爪,用以压紧、固定轴箱;导柱用以控制卡爪的水平伸缩动作,在车辆移动时将卡爪收回至车辆限界外;液压油缸与设备的液压系统相连接,用以提供轴箱垂直方向的恒定压紧力。

图3.10 轴箱下压装置

1—轴箱卡爪;2—导柱;3—液压油缸

图3.11 轴箱下压装置示意图

1—外壳;2—液压马达;3—水平螺杆驱动;4—液压马达;5—伸缩轴套;6—卡爪头

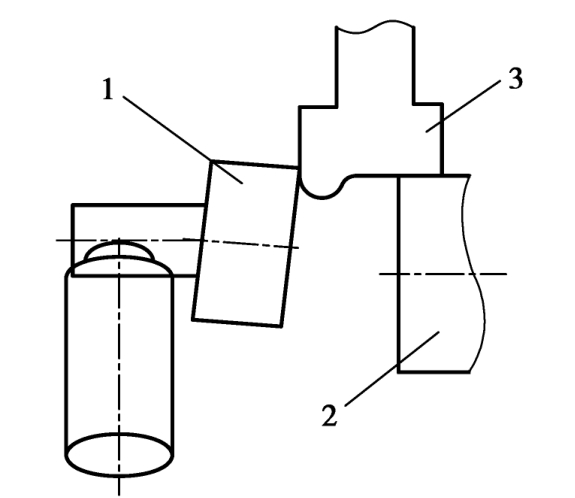

(3)轴向反卡装置

为了保证轮对的轴向位置在切削过程中的定位准确,不落轮镟床设计有2套轴向压紧轮,用于在加工轮对的过程中抵消轴向力的作用,防止轴承的轴向窜动。在轮对的加工过程中,由于2个轴向压紧轮与轮对内侧面贴合并与轮对通过摩擦的方式持续旋转,通过安装相应的检测探头可时刻监控轮对在加工过程中的转动情况,因此在设计中轴向压紧轮还具有检测轮对与摩擦驱动轮是否出现打滑的功能,见图3.12。

图3.12 轴向反作用装置

图3.13 轴向反作用装置示意图

1—轴向压紧轮;2—摩擦驱动轮;3—轮对

5.测量系统

不落轮镟床的测量系统包括轮对的内侧距、磨耗及直径测量装置(见图3.14、图3.15),一般设置有2套装置安装在水平刀架两侧外部的边上,每套测量装置经由伺服电动机操纵,并可在水平导承上滑动,利用刀架的纵向(Z向)和垂向(X向)运动的配合来完成测量。测量系统应设有全封闭安全防护装置,测量头只在测量时才伸出防护罩,如此能有效防止测量系统被加工时所产生的铁屑破坏。

测量系统可测量的轮对主要几何参数有车轮直径、轮缘高度、轮缘厚度、轮对内侧距、径向跳动和端面跳动等,具体的测量功能如下:

①轮对的定位测量:定位测量由内侧面定位探头及磨耗测量探头共同完成。

②内侧距和内侧面跳动的测量:当测量内侧距时,由左右两个内侧面定位探头在Z轴电机的驱动下,分别在两个方向贴住轮对内侧面,同时驱动轮对旋转,由于该测头是设计为弹性结构的,因此在轮对旋转过程中,测头能随轮对内侧面而伸缩跳动,通过位移编码器来测量跳动量,其跳动量就是轮对的内侧面跳动,而轮对内侧距则可通过公式由计算得到。

③磨耗测量:磨耗测量由磨耗测量头单独完成,用于轮对踏面及轮缘部分的检测。测量时由轮缘顶部自内向外测量,在车轮廓形上滑移的同时,保持磨耗测量头始终接触到轮对,设定20~100个测点来测量车轮踏面的磨耗量。

④直径测量:直径测量单元的测量轮上带有一个旋转编码器,测量时测量轮翻转顶住轮对的轮径测量点(距内侧面70mm的轮对踏面),驱动轮对旋转,测量轮随之转动,旋转编码器记录下测量轮的旋转圈数,通过计算周长折算轮对直径。

⑤失速监控:在加工过程中,直径测量的测量轮始终抵住被加工轮对,监测轮对的即时转速。

图3.14 内侧距及磨耗测量装置示意图

1—磨耗测量探头;2—内侧面定位探头

图3.15 直径测量装置示意图

1—直径测量轮;2—摆动支架;3—反光片;4—光电探头

6.数控刀架系统

数控刀架系统主要由刀架装置和滚珠丝杠驱动传动系统两部分组成。在不落轮镟床左右两侧的横梁上,各安装有一套数控刀架,可在纵向(Z向)和垂向(X向)两个方向运动。刀架的纵向移动是通过刀架系统中的伺服电机驱动,沿纵向导轨运动。垂向运动是由伺服电机通过同步齿带驱动经过预紧的滚珠丝杠螺母副得到。数控刀具系统的主要机能有:

图3.16 数控刀架系统

①在伺服电机和CNC控制下,刀具可实现水平走刀(进给)运动和垂直走刀运动。

②滚珠丝杠传动及传动间隙可调整。传动装置包含交流伺服电机→传动齿轮→滚珠丝杠→溜板。滑动刀座有间隙调整机构。

③闭环或半闭环控制机能。伺服电机上设有位置反馈元件,和CNC系统一起组成位置半闭环控制,垂直方向(X方向)的伺服电机还带有制动器。

④相对轮对轴向定位的位置,数控刀具具有自动定心切削的机能。交流伺服电机提供溜板无级变速和快速移动机能。

⑤对导轨和滚珠丝杠的保护机能。机床配有导轨刮屑板,滚珠丝杠配有伸缩保护罩。

⑥刀具系统采用的是山特维克专用轮对车刀。滑动刀座装有快速换刀系统,操作人员可以快速简便地更换刀片,而无需更换刀具。机床采用不重磨刀具,刀具系统为模块化设计,刀具系统备品、备件以及刀片在国内的山特维克供货商处可以购得。刀具切削刃在切削中具有自行断屑机能。

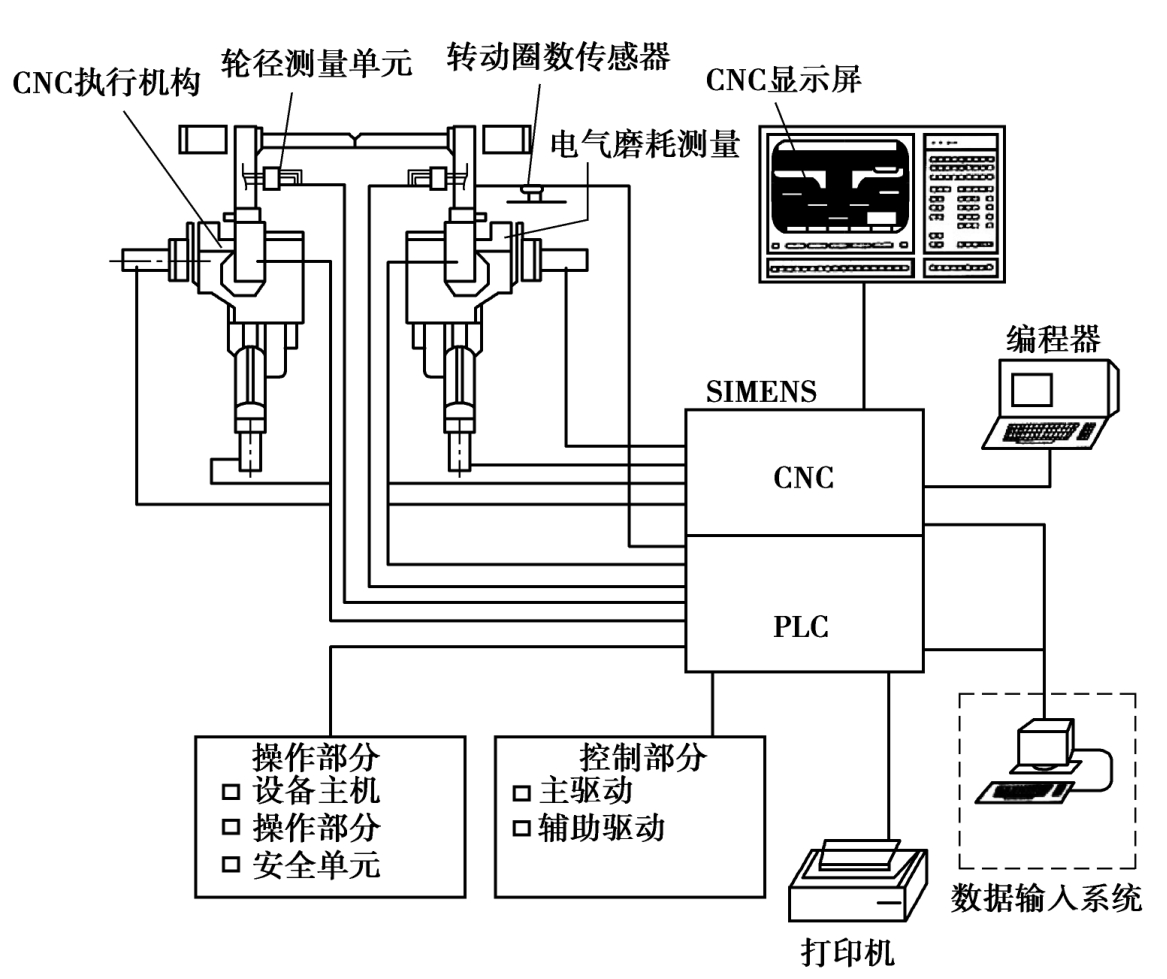

7.操作控制系统

不落轮镟床有数控型和液压仿形两种形式,但目前各生产厂家所制造的设备多为数控型机床。大部分机床的数控系统均采用西门子公司专门设计的全数字化840型系统,包括四个功能单元,即CNC(计算机数字控制)系统、PLC(可编程逻辑控制器)系统、伺服驱动系统和MMC(人机通信)系统。将CNC和驱动控制集成在一起,可完成CNC连续轨迹控制机内部集成PLC控制,测量和切削精度高。切削系统电机采用变频调速,切削速度可无级调节,切削过程平稳,如图3.17所示。

图3.17 镟床操作及控制系统

通过操作控制系统,镟床还具有其他功能,各种车轮轮廓形状曲线的编程、设备故障检测和查询、镟床调整装置和校正、各种测量数据打印和记录储存功能、镟床切削时的自动断屑功能、镟床切削时的防滑功能(在切削时打滑或卡死时能自动退刀和停机)、完善的防误操作系统及故障自动诊断和报警显示功能等。

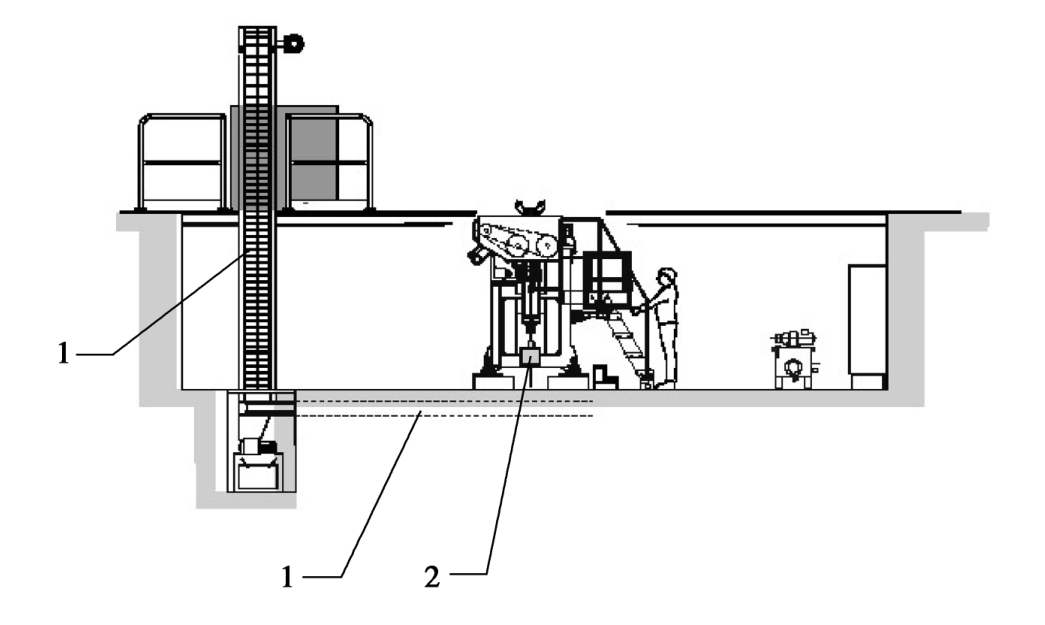

8.铁屑处理系统

铁屑处理系统主要由碎屑器、排屑器、集屑箱组成。加工过程中会产生很多长铁屑,经断屑器断屑,被绞碎成150~200mm的碎屑后落到机床底部的排屑器中,再经过水平和提升两个排屑器将碎屑提升到安放在地面上的集屑箱内,如图3.18所示。

9.吸烟排尘系统

机床安装有吸/排烟尘的集尘装置,用来吸/排轮对加工过程产生的被污染的气体,由静电过滤器、机械过滤器和活性炭过滤器组成。系统设置集尘过滤装置,机床的集尘控制程序由计算机编入到加工过程中,由控制面板上的两个按钮来控制其开或关。

图3.18 铁屑处理装置示意图

1—水平排屑器;2—断屑器;3—提升排屑器

【任务实施】

国内轨道交通行业对于该设备的主要规格、技术参数及适用范围如下:

①轮对加工直径范围(踏面直径)为740~1250mm、轮箍最大宽度为145mm、轮对最大轴长范围为1650~2450mm。

②主轴转速级数3级、转速范围为27~55r/min。

③刀架坐标轴数2个(横向X,纵向Z)、无级进给、常用进给量纵/横向为0.5~2mm/r。

④轴向控制轮数量4个、垂直方向最大行程为180mm、水平方向最大行程为12mm。

⑤外轴箱支撑数量2个、垂直方向最大行程为170mm;轨道装置移动行程为1150mm。

⑥数控系统为西门子802DSL(2套)。

⑦主电机功率22kW(2组)、交流伺服电机功率6kW(4组)、液压泵站电机功率5.5kW。

⑧机床生产率8对轮/班;外形尺寸5173mm×2848mm×2855mm、质量约25t、噪声为85dB。

⑨加工精度同一轴上轮对直径差≤0.40mm、径向跳动≤0.25mm、端面跳动≤0.25mm、轮廓度≤0.30mm、表面粗糙度Ra≤12.5μm。

【知识链接】

公铁两用牵引车属于不落轮镟床的附属设备,它是一种既能在轨道上又能在平地上行走的两用牵引车,主要用于牵引列车至机床加工区域。它以高性能蓄电池为动力,前端装有自动车钩,除用于不落轮镟床外,还适用于车辆段内及检修车间室内的牵引调车作业。该设备的特点是:牵引力大,在120t的负载下可连续工作2h以上;公路/铁路模式转换方便可靠;采用直流电动机驱动,可无级调速,启动平稳;具有自动挂钩、脱钩功能,操作简单,工作效率高;蓄电池箱整体移动由液压系统操作,操作方便;采用电机和轮毂双制动系统,制动距离短,在慢速驱动模式下,120t牵引负载的制动距离不大于50mm。

牵引车报警系统完整,有闪光警示、喇叭、手动脚踏双重制动等数十种安全措施,还有故障显示,电能消耗显示等。牵引车自带自动充电装置和蓄电池容量显示装置,可实现远程无线遥控。

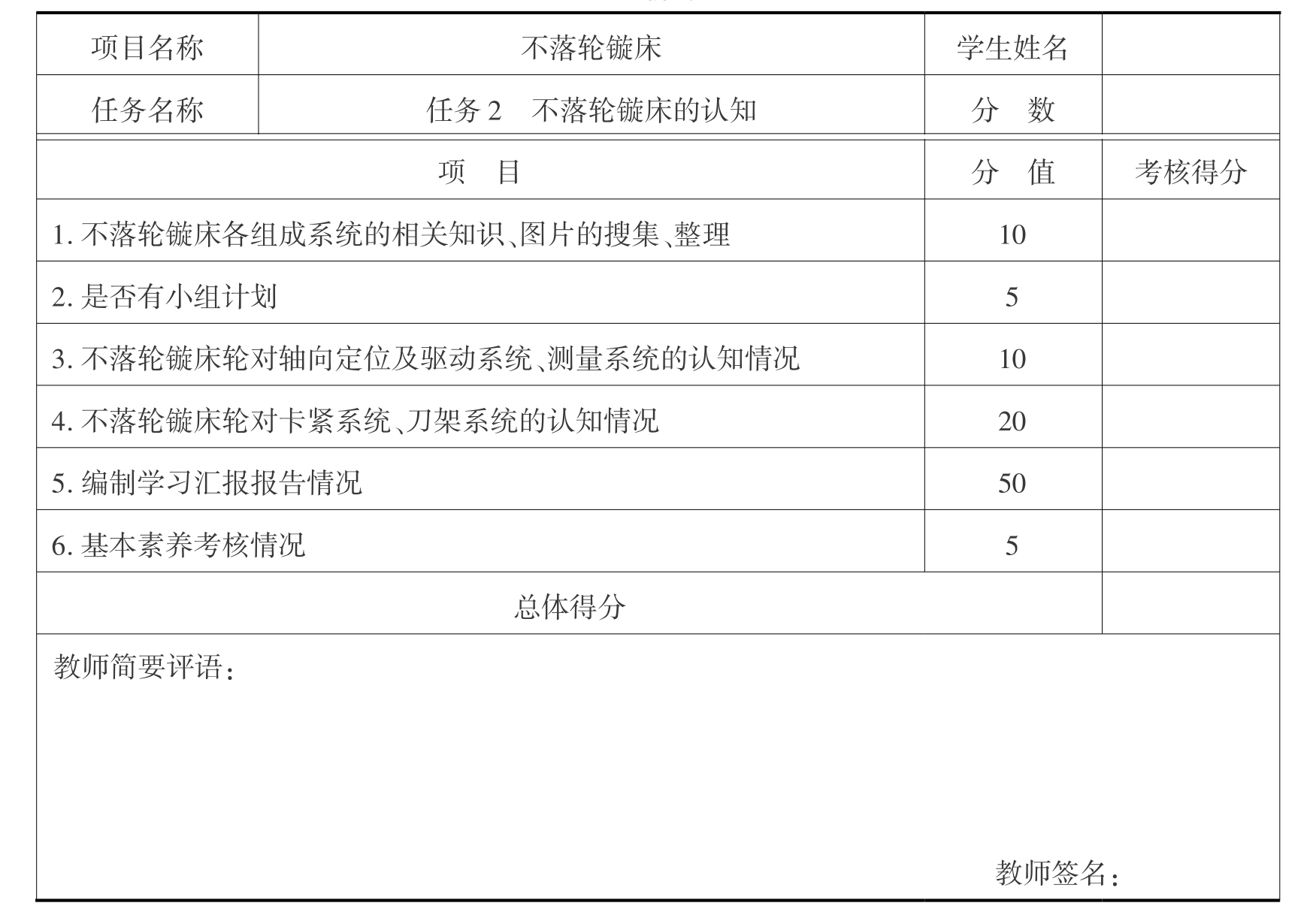

【效果评价】

评价表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。