6.3 基于施工安全风险的泰州大桥工程应用案例

泰州大桥创造了5项世界第一,其施工安全风险分布于施工过程中的每一环节。在泰州大桥创造的5项世界第一中,有2项与中塔有关,因此其伴随的施工安全风险也是相当巨大的。本节以中塔基础结构选择、中塔钢塔吊装方式选择以及中塔防撞设计为案例来进行施工安全风险分析与评估。

6.3.1 中塔基础结构的选择

1.地质、水文条件

泰州大桥中塔墩位于主江中央,河床标高-15.4m,最高通航水位5.92m,最低通航水位-0.19m,常水位水深18m。由于中塔基础位于水下,与地质水文条件密切相关,因此首先对该区域的地质水文条件进行分析。

(1)区域地质情况

中塔墩所在位置地处长江下游江中心,距长江南、北岸均约1000m。属长江下游河流地貌,江底较为平坦,江底标高一般在-13.83~-15.65m。根据河势演变专题报告,太平洲左汊出口顺直展宽段,属宽浅河型,左岸为天星洲边滩,主流偏右岸下泄,桥位河势相对较为稳定。

桥位区大地构造单元隶属于扬子板块下扬子褶断冲断带与苏北坳陷接触部位,在漫长的地史演变中,本区经历了隆起—坳陷—大陆边缘活动阶段。印支—早燕山运动进入滨太平洋大陆边缘活动阶段,沉积盖层发生强烈褶皱,中—晚燕山运动则以大规模断裂和岩浆活动为特征,这是本区断裂发育及构造格局形成的重要时期,喜马拉雅运动则表现为区域性不均匀沉降运动,发育较厚的晚第三纪及第四纪沉积。近桥位区的五峰山—西来桥断裂、扬中—开沙断裂经复核均属于隐伏的前第四纪断裂不是活动断裂,可见桥位区地质整体稳定性良好。

根据《泰州公路过江通道工程场地地震安全性评价工作报告》,近场区位于长江中下游—南黄海地震带内,该地震带中强地震活动水平较高。50年超越概率10%的基岩地震动水平向峰值加速度变化在85.4~97.9gal之间,相当于地震基本烈度为Ⅶ度。桥址区通过钻探、现场原位测试、波速测试等,判定桥位区土的类型为中软土,工程场地类别为Ⅳ类。据桥址区工程地质、水文地质和历史震害情况的现场调查和勘察工作,查明桥址区为抗震不利地段。

对中塔墩进行外业勘察,综合勘察结果,区内第四系广泛分布,发育较全,厚度较大,呈西南薄、北东厚特征,在桥址区厚150~190m。根据钻探、标准贯入试验、波速测试及室内物理力学试验成果,中塔墩探孔揭示深度范围内为第四系全新统、上更新统、中更新统及下更新统地层,地层分布总体较稳定。在工程性质上可划分为4大层9个小层。

第一大层:全新统,包括1、2两层,该大层土性较差,以松散和中密的砂性土为主,厚度在25m左右,层位稳定。该大层层底标高为-36.65~-42.35m。

第二大层:上更新统,包括4、5、6层,从上至下颗粒逐渐变粗,土性表现为粉砂、细砂、中粗砂、砾砂及卵石,砂性土以密实为主,厚度较大,土性较好。该大层层底标高-137.13~-146.58m。

第三大层:中更新统,包括7、8层,从上至下颗粒逐渐变粗,呈细、粗细韵律分布。该大层共有两个大的沉积旋翅,其主要地层为7~3层圆砾土及8~2层圆砾土。

第四大层:下更新统,为第9层,从上至下颗粒逐渐变粗,呈细、粗细韵律分布。

(3)水文地质条件

中塔墩位于长江中心,主要含水层分为3类:上部潜水含水层、中部弱承压含水层及下部承压含水层。上部潜水含水层粉砂、细砂层直接与长江水接触,接受长江水补给,平均厚度约40m。中部弱承压含水层土层以粗砂、砾砂及卵砾石为主,上部土颗粒相对较粗,中部夹粉砂、细砂相对较细,下部为粗砂、砾砂及圆砾土、卵石,土颗粒粗,平均厚度50m左右。下部承压含水层土性为砂性土及碎石类土,为强透水层,总厚度>100m。桥址区地下水水质为低矿化度淡水。化学表达式为HC03-Ca·Mg型水,pH=7.06~7.24,矿化度=0.64~0.8g/L。在Ⅱ类环境条件下,对水泥、混凝土、钢结构无腐蚀性。

(4)不良地质与特殊性岩土

通过钻探、原位测试、钻孔波速测试及室内土工试验表明,中塔墩主要不良地质为地震液化砂土。以地震基本烈度为Ⅶ度进行砂土液化判别则其液化指数为1.14~44.67,为轻微—严重液化等级,以Ⅷ度进行砂土液化判别,则其液化指数为29.32~69.00,为严重液化等级。当采用桩基础时,20m以浅液化砂土桩基设计参数需进行折减,建议折减系数为1。

2.中塔墩地基持力层分析

持力层是直接承受基础荷载的一定厚度的地基土层,持力层下为下卧层。对中塔墩地基持力层进行分析,给出不同的方案及方案评价,中塔墩沉井基础持力层分析和中塔墩钻孔桩基础持力层分析的分析结果分别见表6-14和表6-15。

表6-14 中塔墩沉井基础持力层分析

表6-15 中塔墩钻孔桩基础持力层分析

3.中塔墩基础选型

中塔基础承受荷载大,尤其需承受50000t级船撞力的作用,根据其受力特点,结合桥位区水文、地质条件及防撞要求,中塔基础应按以下条件选择:①需满足必要的刚度要求,能有效减小因基础本身的位移导致上部结构的变形;②基础受力明确,传力途径直接;③对船撞力和地震力承受能力强(基础按自身承受船撞力设计);④投资小,可实施性好。

根据上述工程地质、水文地质条件,拟采用沉井基础或高承台钻孔桩基础作为中塔墩基础,其中沉井方案又分为矩形沉井基础和圆形沉井基础两种。

(1)沉井基础方案

①沉井个数的选择

沉井个数原则上可以采用一个或多个。在设计中,曾经考虑过采用4个小沉井的方案。但若采用多个小沉井基础,其刚度较单个大沉井刚度小,在承受船撞力和地震力方面不足。另外,沉井之间的间距小,施工中相互影响,干扰较大,不能同时施工,故而施工周期长,且工程数量较大。经比较,单个沉井更合适。

②矩形沉井基础

圆角矩形沉井井身平面尺寸为58.2m×44.1m,倒圆半径为7.95m,为方便吸泥取土下沉,沉井平面布置为12个12.7m×12.7m大井孔。由于沉井下沉深度较深,周边井孔设置成圆端形,形成连拱以抵抗水土压力,为了便于下沉,在连拱间设有直径1.0m射水孔。采用圆角矩形沉井时,墩位处一般冲刷高程-19.27m,局部冲刷高程-59.57m,沉井持力层选用-68.88m以下的砾砂层,同时考虑到冲刷及河床变迁影响,沉井底面标高采用-70.00m。为防止船舶撞击塔墩,沉井顶面露出最高通航水位以上标高为+6.0m,沉井高76m。

③圆形沉井基础

圆形沉井基础平面半径为32m,为方便吸泥取土下沉,沉井平面分隔16个大井孔,最大井孔尺寸为13.7m×13.7m。

采用圆形沉井时,墩位处一般冲刷高程-19.61m,局部冲刷高程-62.41m。沉井持力层选用-68.88m以下的砾砂层,同时考虑到冲刷及河床变迁影响,沉井底面标高采用-70.00m。为防止船舶撞击塔墩,沉井顶面露出最高通航水位以上标高为+6.0m,沉井高76m。

④沉井方案比选

矩形沉井和圆形沉井基础方案比选见表6-16。

表6-16 矩形沉井和圆形沉井基础方案比选

经综合比较,矩形沉井基础方案优于圆形沉井基础方案。

(2)钻孔桩基础方案

钻孔桩方案主塔采用118根直径为3.1m/2.8m钻孔灌注桩(钢护筒直径3.1m)。摩擦桩梅花形布置,桩底标高-110m,桩长106m,桩底持力层为砾砂。承台为梭形状,平面尺寸为87.4m×67m。承台顶在最高通航水位以上,承台顶标高为+6m,承台厚10m,封底混凝土厚2.5m。为防止船舶撞击桩身,封底混凝土沿承台底外侧局部加厚。

大型高承台群桩基础在国内已有较多工程实例,工艺也较为成熟。其总体施工方法为:在岸上钢结构加工厂分块预制吊箱围堰,组拼后整体浮运至墩位定位;插打定位桩,利用吊箱围堰作为施工平台;插打钻孔桩钢护筒;钻孔、成桩、将吊箱围堰下沉至标高;封底、抽水浇筑承台。

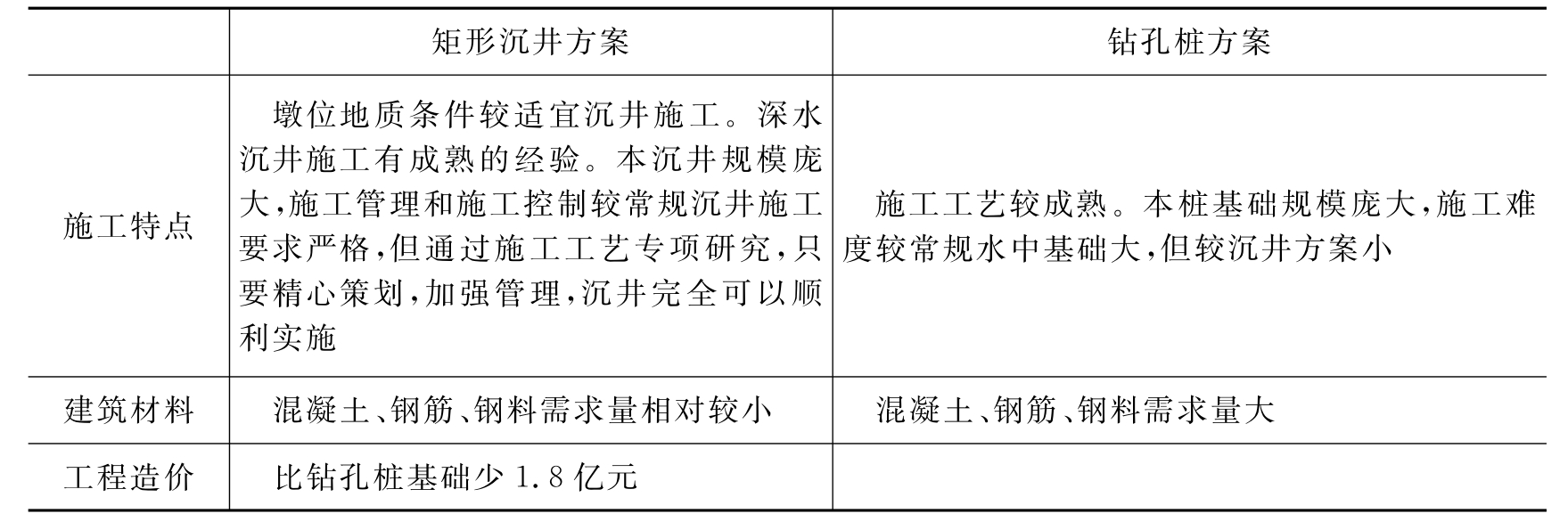

(3)矩形沉井基础与钻孔桩基础方案比选

矩形沉井基础与钻孔桩基础方案比选见表6-17。

表6-17 矩形沉井基础与钻孔桩基础方案比选

续表6-17

从表6-17中可以看出,沉井基础的刚度、抗震及抗船舶撞击能力要明显优于钻孔桩基础,投资省,且在受力分布的计算上更为简单、成熟,适宜墩位地质条件。同时,虽然施工难度较钻孔方案大,但之前也已经有比较成熟的经验。因此,从施工安全和结构安全的角度综合考虑,矩形沉井基础方案优于钻孔桩基础方案。最终选择矩形沉井基础方案作为中塔墩基础选型方案。

6.3.2 中塔钢塔吊装方式的选择

1.钢塔概况

泰州大桥中塔高约192.0m(标高:+8.0~+200.0m),是目前世界上设计的最高的钢塔。中塔纵向为人字形钢结构塔,交点以上塔柱高约120.0m,交点以下塔柱高约72.0m,两条斜腿在塔底的叉开量为36m,斜腿段纵向坡度为4∶1;中塔横向为门式框架结构,两塔柱间的横向中心距塔顶处为35.8m,塔底处为42.7m,塔柱横向呈3 650∶69的坡度。

钢塔柱为单箱多室截面,塔柱外侧切去4个矩形角,将截面钝化。塔柱横桥向尺寸为5.0m,纵桥向尺寸:直线段从顶面6.0m变化到9.672m,过渡段从顶面9.672m变化到底面15.614m;斜腿段为6.0m。中塔设2道横梁,上横梁顶面高程为+197.00m,重255.195t;下横梁顶面高程为+65.9m,重496.96t。

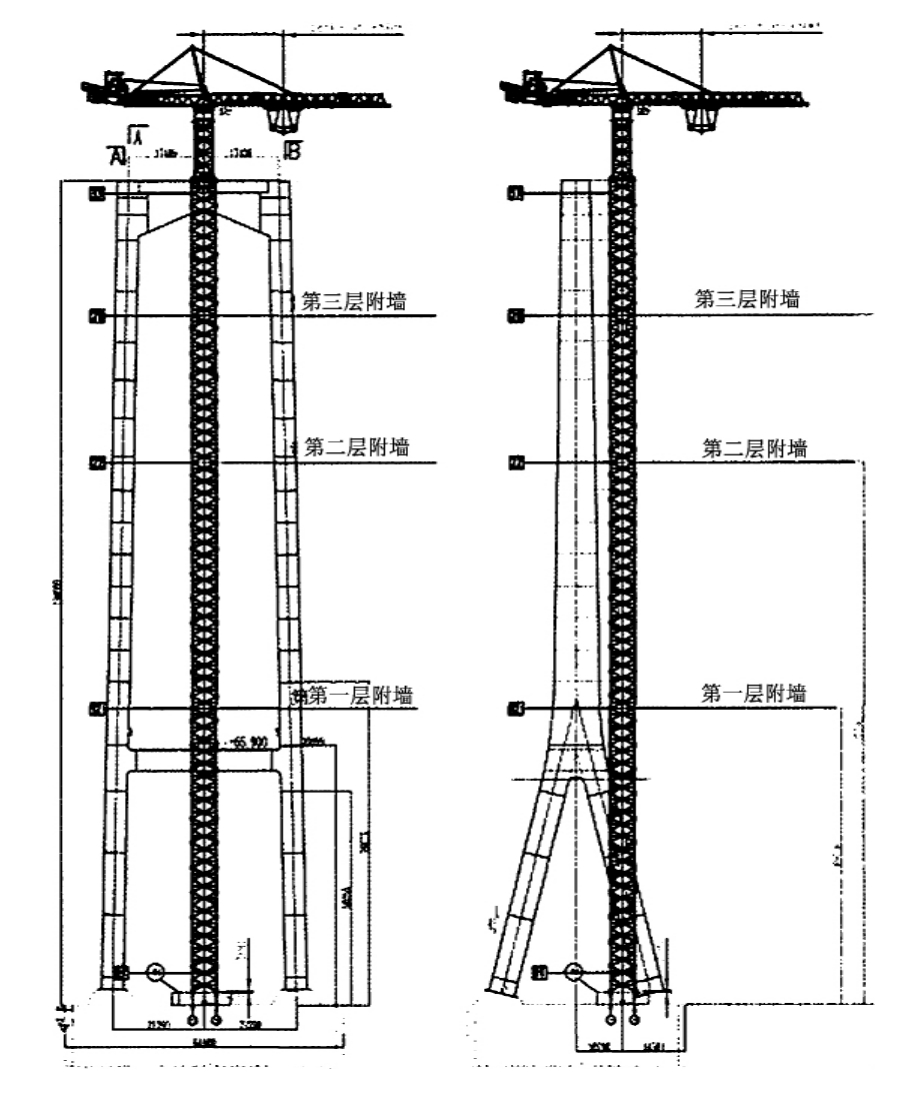

中塔钢塔结构示意图如图6-10所示。

图6-10 钢塔结构图

2.分段方案比选

根据对南京三桥、美国旧金山奥克兰新海湾大桥等国内外类似桥梁钢塔安装工艺进行分析,拟定泰州大桥分段方案如下:

(1)小节段分段方案

钢塔塔柱沿高度方向分为28个节段,其中下横梁和T0~T4节段采用1 000t的大型浮吊安装,每个节段重量控制在500t以内;T5~T28节段采用MD3600塔吊安装,每个节段控制在160t以内。泰州大桥中塔塔身截面大,中、上塔柱每节段高度仅5~7m,节段数量多,节段拼接缝达28个,现场焊接施工量大。同时,节段高度和截面尺寸失调,景观效果差,且T5~T7为曲线段,分段制造难度大。小节段分段方案如图6-11所示。

图6-11 泰州大桥钢塔小节段分段方案

(2)大节段分段方案一

相比小节段分段方案T0~T3节段分节方式不变,T4~T28划分为5个大节段D4~D8,节段最大重量为1 095t,最大长度30.775m。节段在工厂分段加工、匹配,大型船舶整体运输至现场进行安装。该方案的优点是减少现场接缝20条,有效降低了吊装次数,对工期、线性控制和桥塔美观较有利;缺点是对吊装设备要求高,最大吊装能力超过1 100t(不含吊具重量)。大节段分段方案一如图6-12所示。

图6-12 泰州大桥钢塔大节段分段方案一

(3)大节段分段方案二

相比小节段分段方案,钢塔T0~T4分节保持不变,T5~T28划分为8个大段D5~D12,节段最大重量为495t,最大长度20m。节段在工厂分段加工、匹配,大型船舶整体运输至现场进行安装。该方式减少现场拼缝16条,相比大节段分段方案一,适当降低了起重设备能力。大节段分段方案二如图6-13所示。

(4)大节段分段方案三

相比小节段分段方案T0~T4分节保持不变,T5~T28纵向划分为16个大段D5~D20,以降低起重设备的能力限制。其中D5采用浮吊吊装,将D6~D18沿横桥向再次划分为闭口段和开口段,重量满足MD3600塔吊能力要求。为提高桥塔的景观效果,沿高度方向拼缝经过结构处理后从景观角度来看可达到“无缝”连接效果。大节段分段方案三如图6-14所示。

3.吊装方案分析和选择

泰州大桥还从以下方面进行了吊装方案的研究工作:节段的工厂制造能力;运输及节段直立吊装;起重设备研发周期;现有设备或部件的利用;工程实例;风险,包括工期、安全、成本因素等。拟选择吊装方法有塔架吊装、门式起重机吊装和MD3600塔吊吊装方案。

(1)塔架吊装方案

塔架提升方案采用自动爬升塔架做立柱,联系横梁形成门架,横梁顶部设置提升机构,美国旧金山奥克兰新海湾大桥采用过类似方案。由于泰州大桥塔架高度超过200m,常规采用地陇线缆张紧提高稳定性的做法无法在水中承台上实现,因此需考虑逐段安装后附着于钢塔塔身上,并依次爬升、吊装的方法。根据工程特点,拟采用两塔腿和四塔腿塔架方式,并选择塔吊标准节作为塔腿。

图6-13 钢塔大节段分段方案二

图6-14 钢塔大节段分段方案三

①两塔腿

两腿塔架采用MD3600塔吊标准节,截面为5.5m×5.5m,并采用塔吊顶升套架作为自爬升装置,横梁上布置2台600t连续千斤顶提升装置,总体布置图如图6-12(b)所示。除塔腿外,临时钢结构包括桁架式主横梁、塔架顶部钢架、千斤顶平台、提升塔架支撑、提升塔架底部支承悬臂梁、分布梁、转向和尾框架、通道平台、桥塔支撑等,总重约938t。

②四塔腿

四腿塔架采用3.0m×3.0m截面塔吊标准节,顶升套架作为自爬升装置,横梁上布置2台600t连续千斤顶提升装置,总体布置图如图6-11(a)所示。除塔腿外,桁架式主横梁、次横梁、塔架顶部钢架、千斤顶平台、提升塔架支撑、分布梁、转向和尾框架、通道平台桥塔支撑等总重约688t。

③本方案技术分析

通过对两种方式进行可行性分析和计算,结论均可行。其中两塔腿方式中采用现有MD3600塔吊标准节,总高度需要400m,且刚度足够,附墙数量少,但主梁需要移动,吊装时偏心承载,在完成吊装后横梁必须横移在一侧才能拆除。相对于两塔腿,四塔腿方式塔腿总需求量增加1倍总高度,便于安装、拆除和节段吊装,但是,附着支撑数量较多。

从钢塔分段制造角度来看,具备大节段钢结构制造能力的厂商很少(2008年考察长江中下游钢结构制造工厂时发现能够制造和运输该类大节段钢结构的制造商仅1家);同时,采用钢绞线连续千斤顶提升速度慢且夹片在提升中途需清洗或更换;长大节段在直立、运输等过程中存在风险问题,所以未就该方案进一步研究。

(2)门式起重机吊装方案

在大节段分段二吊装方案基础上,提出门式塔架吊装方案设想,大段划分重量不超过500t,门腿和横梁结构在塔架方案基础上进行优化。塔架门式起重机是由4个塔腿支撑2片主梁构成的具有双向外伸臂的门式起重机(如图6-13所示),完成对中塔上部D6~D12大节段钢塔柱的吊运和安装。该门式起重机由起升机构(卷扬起重机)、运行机构/横移、调位等工作机构,主梁、塔腿(采用M900塔吊塔身)等钢结构以及操作控制系统构成,分别实现钢塔柱的起升、运行、横移、调位等功能,可利用塔腿顶升系统自行升降。相对于连续千斤顶提升方案,该方案具有起升速度快、维护工作量小等优点。

经可行性研究,本方案切实可行。但是,该方案将需要大量的M900塔吊标准节作为门腿,并需要4套顶升机构,横梁总重量约800t。根据设备制造工期分析,设计、制造门机所需周期无法满足钢塔柱吊装计划要求,且经济性方案较差,设备的后续利用率低,投资价值不高,因此该方案未被采用。

(3)MD3600塔吊吊装方案

根据大节段分段方案三,拟采用1台MD3600塔吊进行安装,塔吊布置于桥轴线上,距离桥墩横桥向轴线12.0m的方案(总体布置如图6-14所示)。该方案主要吊装技术数据为:

近塔吊节段安装半径为19.0m,节段最大重量152t。

远塔吊节段安装半径23.5m,节段最大重量120t。

节段卸船工作半径为17.0~20.0m。

MD3600起重性能完全满足吊装要求,且该塔吊可以在额定工作状态下提高10%的起重性能,起重能储备足够。同比连续千斤顶和门式吊机起升机构,该塔吊起吊速度快,重载速度达到10m/min,可以有效提高安装速度,具有无级调速,便于安装调位。

该方案最大的优势在于现有起重设备满足要求,经济性最好,并且该塔吊参建过南京长江三桥和苏通长江公路大桥,其性能状态良好,经过性能回复性组装和适当改造即可满足吊装性能要求。

4.最终选择结果

根据对3种大节段吊装方案的综合分析,采用了节段分段方案三,即单台MD3600塔吊吊装方案。首先,该方案风险可控,且有以往的施工经验作为基础;其次,单节段重量较小,减少了吊装风险等主要施工安全风险;此外,节段数量不是很多,可以有效减少现场接缝,提高景观效果,因此是最佳方案。

在实际吊装过程中,采用该方法进行节段安装,通过优化施工工艺,加强工序衔接,确保吊装作业优质高效推进,从整体上缩短了吊装作业和交通管制时间,仅6个月就完成世界上最高中塔的安装。在长江上首次实现了“五个零”,即“零事故、零伤亡、零污染、零等待和零干扰”的安全管理目标,受到港航单位的赞誉。

6.3.3 中塔防撞的设计

泰州大桥位于江苏省长江的中段,处于江阴长江大桥和润扬长江大桥之间,三塔悬索桥中塔墩位于航道边缘,桥区水域船舶密度大,中塔防船撞工作存在着较大的安全隐患。因此需要进行船舶撞击风险评估,并提出有效的防撞方案,以使船舶撞击风险和损失降低到最小。

1.防撞研究技术路线

中塔防撞研究技术路线图如图6-15所示。

图6-15 防撞研究技术路线

2.防撞设计基础条件

(1)通航净空尺度

通航净空尺度见表6-18。

表6-18 桥梁通航净空尺度

(2)通航代表船型

通航代表船型如表6-19所示。

表6-19 主要通航代表船型

(3)典型中塔防撞工况

典型中塔防撞工况如表6-20所示。

表6-20 中塔防撞工况

(4)三塔悬索桥中塔墩防撞力

中塔墩防撞力如表6-21所示。

表6-21 中塔墩防撞力

3.船舶撞击风险评估

(1)可接受风险标准

参照欧洲或美国(AASHTO)规范,桥梁遭受船舶严重碰撞的年频率≤10-4为可接受范围。

(2)船舶撞击概率模型

①AASHTO模型

美国AASHTO规范给出了桥梁遭受船舶撞击的年频率的模型:

Pimp=N×PA×PG

式中:Pimp——桥梁遭受船舶撞击的年频率;

N——船舶年通航量;

PA——偏航概率;

PG——几何概率。

②德国昆兹(G.U.Kunz)模型

偏航角Φ的分布函数:

![]()

停船距离x的分布函数:

![]()

(3)泰州大桥船舶撞击风险

采用AASHTO模型进行计算,泰州大桥船撞损坏频率水平为10-4,按照美国国防部的风险决策标准,应尽量采取有效措施避免发生风险。

(4)船撞风险控制措施

①船舶航行定线制

干线实施船舶定线制,这样大船、小船分道航行,既可以减少通航量,也可以使避让关系进一步理顺,提高通航效率。

②桥区航标设施建设

为了保证船舶通航安全和桥墩的自身安全,应该在通航孔位置设置桥涵标、桥柱灯。泰州大桥在施工期间租用3艘护航艇和1艘3 600马力的拖轮加强值守,在中塔承台四周设置灯光警示标志。

③设置船舶交通管理系统VTS

VTS是先进的船舶交通管理系统,国外大量研究表明,VTS是提高桥区船舶通行安全、降低船撞桥风险的有效手段,因而可以在桥区建立完善的VTS系统。

以上三点都是从预防的角度出发减少船撞桥风险的发生概率。做好预防工作固然重要,但是事故一旦发生,把风险损失控制到最低也是至关重要的。防撞设施的设计,正是起到这一作用。在对泰州大桥进行船撞风险评估的基础上,进行了中塔防撞方案的整体研究。

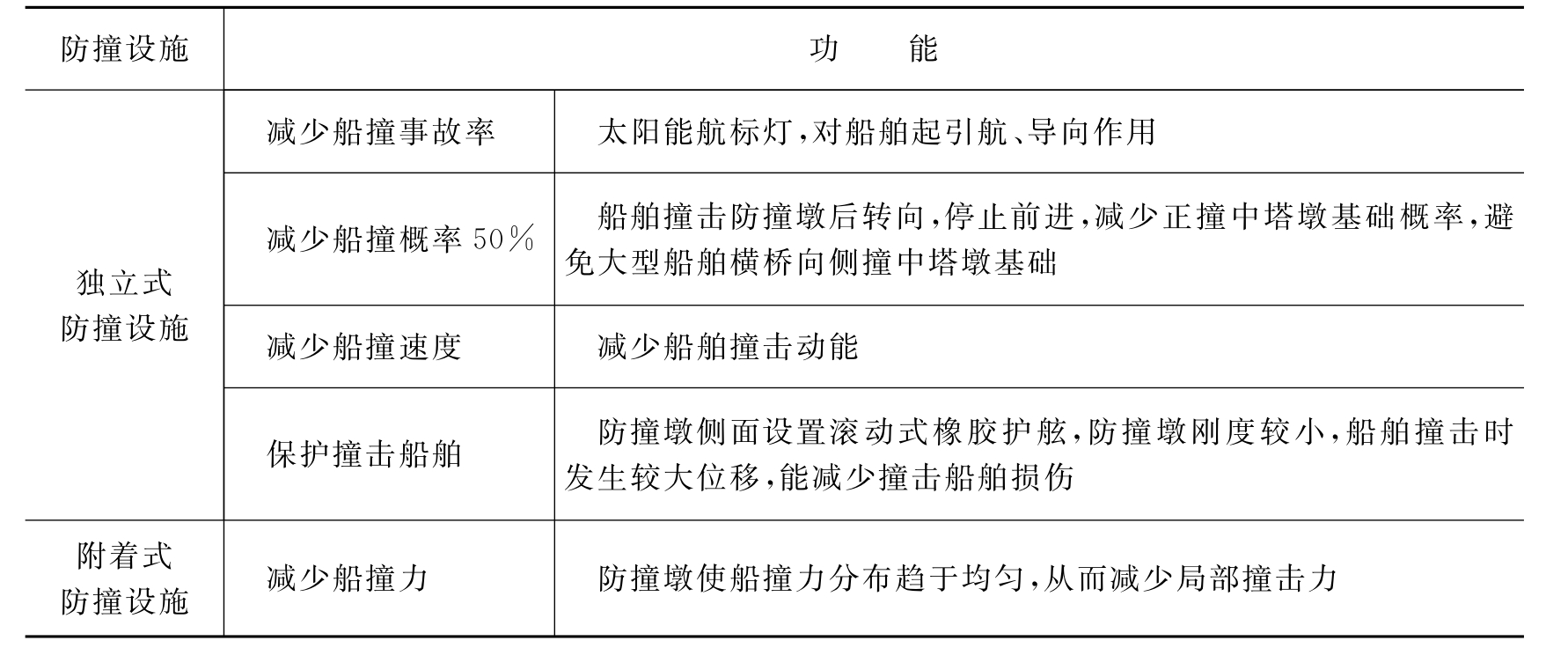

4.中塔墩防撞方案

为对泰州大桥中塔沉井基础进行保护,由上下游独立防撞墩、桥梁自身加强及在基础外围设置的附着式钢套箱防撞设施和桥区通航管理措施共同形成防撞体系保护大桥(见表6-22和图6-16)。

表6-22 中塔基防撞体系组成

图6-16 中塔墩防撞体系布置

针对泰州大桥三塔悬索桥型,结合通航船舶规划、桥梁参数、桥墩基础特点,对大桥中塔墩布置了两个防撞设施:中塔墩独立式防撞设施和中塔墩附着式钢套箱防撞设施。

(1)中塔墩独立式防撞设施

中塔墩独立式防撞设施是在中塔墩上下游设置的两个独立防撞墩,分别布置在主墩的上下游170m处。上游防撞墩平面的形状为鱼嘴形,顺水流方向最大尺寸为34.5m,横水流方向最大尺寸为33m,桩基采用20根φ1200mm×14mm,斜度为5∶1的钢管桩(斜桩)和6根φ1200mm×14mm钢管桩(直桩),上部结构采用墩台结构,中心区域厚度为2m,外设高6m的防撞构件,并在圆弧段安装橡胶护舷。下游防撞墩平面为长方形,在转角位置采用圆弧相接,顺水流方向最大尺寸为24m,横水流方向最大尺寸为30m,桩基采用16根φ1200mm×14mm钢管桩,上部结构同上游防撞墩。两个防撞墩都布置有太阳能航标灯。

(2)中塔墩附着式钢套箱防撞设施

钢套箱总长度71.7m,宽度57.7m,高度7.8m,壁体宽度2.1~3.5m。为了施工及安装方便,套箱为8分段,分段重量最大约230t,分段之间采用高强度螺栓进行连接。

套箱由内、外围壁,底板,上甲板,平台甲板(2层)及钢护舷等板架构件组成,主要板厚16mm、14mm、12mm,横梁、肋骨、纵骨L160mm×100mm×10mm、加强构件T12mm×360/14mm×140mm,护舷材高度300mm,板厚12mm,连接面板厚30mm。平板橡胶厚度100mm,采用Q235-B及Q345B级钢。

为保护中塔承台,套箱的上部搁箱和内侧板均安装橡胶件;套箱外侧安装圆筒形橡胶件;套箱上表面位于最高通航水位以上,下表面位于最低通航水位以下。

套箱依靠自重置于中塔承台上表面,通过拉杆与承台上的预埋件连接;承台预埋共设置36套预埋件,材料为Q345B。

中塔墩附着式钢套箱的示意图和布置图分别如图6-17和图6-18所示。

图6-17 防撞套箱示意图

图6-18 附着式钢套箱

(3)防撞设施功能

中塔墩防撞设计控制船舶为5万吨级。防撞设施的功能如表6-23所示。

表6-23 防撞设施功能

依据有关船舶碰撞规范和指导文件,并结合泰州大桥水文及结构特点,对泰州大桥中塔墩船舶撞击风险进行了分析,按照分析结论对泰州大桥中塔墩防撞方案进行研究,最后得到由上下游独立防撞墩、桥梁自身加强及在基础外围设置的附着式钢套箱防撞设施和桥区通航管理措施共同形成的防撞体系,为大桥施工过程中的防撞安全提供了保证,同时减少了日后泰州大桥运行时的船撞风险。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。