15.2.3 汽水分离的方法

锅炉中蒸汽的机械性携带是影响蒸汽品质的普遍问题。减小饱和蒸汽携带水滴的方法是进行汽水分离。汽水混合物的分离主要依据下列基本原理:

(1)重力分离 利用蒸汽与水的密度差在一定空间中进行自然分离。

(2)离心力分离 利用汽流旋转时蒸汽与水产生不同的离心力进行分离。

(3)惯性力分离 利用汽流改变方向时蒸汽与水产生不同的惯性力进行分离。

(4)水膜分离 利用蒸汽与水的不同粘性,使水粘附在固体壁面上形成水膜流下而进行分离。

实际的汽水分离装置经常同时组合利用几种分离原理,其设计布置时应考虑到:①消除汽水混合物的动能,防止汽水混合物、蒸汽和水对水面的直接冲击;②防止分离过程中水滴被粉碎而形成细微的水滴;③延长蒸汽流程,增加蒸汽在锅筒内的停留时间;④合理设计分离设备的疏水,尽量防止分离出来的水滴被汽流二次卷吸;⑤防止汽泡被吸入下降管,危及水循环的可靠性;⑥单位蒸汽负荷高,流动阻力小;⑦制造安装简单,检查维修方便。

汽水分离装置分为粗分离装置和细分离装置两种类型。粗分离(或称为一次汽水分离)装置的作用是将大部分蒸汽从汽水混合物中分离出来,并消除汽水混合物的流动动能,一般能将汽水混合物的干度x从进入锅筒时的不足10%,降低到装置出口时的蒸汽湿度为0.5%~1.0%。细分离(或称为二次汽水分离)装置的作用是将从粗分离装置输出的含湿蒸汽再进行分离,使蒸汽湿度降低到小于0.01%~0.033%,最大不超过0.05%。

由于中压以上及其大容量锅炉中的汽水分离比较困难,往往同时装设几种汽水分离装置才能满足对蒸汽品质的要求,结构也比较复杂。而低压小容量锅炉对蒸汽品质要求不高,锅筒的蒸发面负荷不大,因此汽水分离装置比较简单,仅装设一种汽水分离装置即可满足要求。

1.汽水粗分离装置

汽水粗分离装置包括水下孔板、挡板及旋风分离器等。

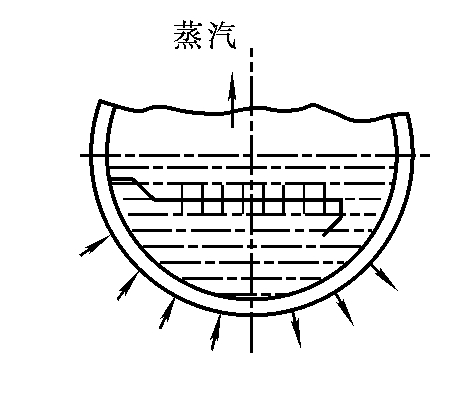

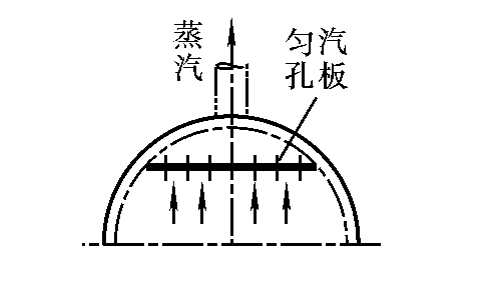

(1)水下孔板

图15.22 水下孔板

当汽水混合物由水位以下引入锅筒时,可以采用水下孔板来进行汽水分离,见图15.22。蒸汽在通过具有一定阻力的孔板上升时,可以在孔板下形成一层汽垫,使得蒸汽比较均匀地流经孔板,均衡了锅筒内的蒸发面负荷。此外,还可以消除汽水混合物的动能,防止冲击水面。孔板用厚3~5mm的钢板制成,孔径为8~12mm,一般放置在最低水位下50~100mm,离锅筒最低部的距离大于300~350mm处,以避免蒸汽带入下降管。为了保证孔板上的水畅通流下,孔板的的侧端与锅筒内壁留有150~200mm的间隙,三个侧面的封板高度为80~100mm,以保证汽垫厚度。蒸汽穿过小孔的速度,低压时为5~9m/s,中高压时为1~4m/s。水下孔板可以获得较好的蒸汽品质,一般用于低、中压锅炉及小容量高压锅炉。

(2)挡板

图15.23 档板的2种型式

(a)入口档板;(b)缝隙档板

挡板用于汽水混合物从汽空间引入时,其目的是为了消除汽水混合物进入锅筒时的动能,并对流体起到导向和分离作用,图15.23示出挡板的两种基本型式。图15.23(a)为入口挡板,其通过惯性力和板壁面上的水膜对汽水进行分离。为避免汽水混合物撞击挡板后水滴破碎形成蒸汽二次带水以及挡板液膜飞溅,挡板与汽流之间的夹角应小于45°,一般安装在距上升管入口大于2倍管子直径的进口处。汽水混合物进口流速中压时≯3m/s,高压时≯2.5m/s;挡板间汽速低压时为2~4m/s,中高压时为1~1.5m/s。每排上升管最好布置单独的挡板,以免板上水膜过厚。垂直挡板适用于进口流速较低的情况。

图15.23(b)为缝隙挡板,当汽水混合物进入挡板后,由于经历两次转弯而增强了惯性分离的作用。缝隙中汽速不宜过高,低压时为2~3m/s,中高压时为0.5~1.5m/s,且上挡板下端与正常水位距离应大于150mm,以免气流冲击水面形成炉水飞溅。下挡板的下端应没入最低水位至少100mm,以形成水封防止蒸汽短路。缝隙挡板适用于水位波动较小的低、中压,且上升管出口从锅筒正常水位上、下30°沿锅筒长度均匀引入时的情况。

如果入口挡板的垂直端伸入水空间,并在挡板的汽空间部分开上小孔让蒸汽通过,则演变成垂直节流挡板,参见图15.32所示。

(3)旋风分离器

旋风分离器是应用最为普遍的一种分离装置,广泛用于中压以上电站锅筒锅炉以及对蒸汽品质要求较高的低压工业锅炉。旋风分离器分为锅内旋风分离器和锅外旋风分离器,前者又可分为立式、卧式和涡轮式三种。

图15.24 立式旋风分离器

锅内立式旋风分离器由筒体、筒底和顶帽三部分组成,筒体又有柱形筒体和锥形筒体两种,我国应用最多的是柱形筒体,结构如图15.24所示。图中可见,汽水混合物沿切线方向进入筒体产生旋转,在离心力作用下分离,水贴筒壁旋转流下;含有少量水滴的汽流则改变方向由汽空间上升,在惯性力和重力作用下进一步分离;最后,汽流通过旋风筒上部的波形板顶帽时又靠水膜分离,进一步降低其湿度。前述四种分离原理均在旋风分离器中得以体现。

为防止上升汽流撕破并重新卷吸携带筒壁上的液膜,在筒的顶部装有溢流环,使贴壁液膜能完整地溢出筒体。波形板顶帽阻力较大,具有均匀蒸汽负荷的作用。筒内水面呈上凹抛物面。为了防止向下排水时将蒸汽从筒底中间带出,筒底中部装设四周留有环形通道的圆形底板将水导出。通道内装有倾角与水流旋转方向相同的导向叶片,使疏水平稳地流入锅筒水容积中。旋风分离器的进口管中线应在锅筒最高水位之上,防止进口管被水淹没,其底部应没入正常水位200mm以下,形成水封以防止蒸汽从筒底穿出。旋风筒内的旋转汽流可能引起排水旋转,致使锅筒水位偏斜,可采用右旋和左旋交错排列的方式消除排水旋转,保持水位平稳。通常在筒底下部装有单独或公用的托盘,以防止筒底排水携带的蒸汽进入下降管。

锅内旋风器的负荷取决于蒸汽在旋风筒内的上升速度,不宜过高,建议在高压时≯0.4m/s,中压时≯0.7m/s,低压时≯1.1m/s,否则可能会撕破筒体内壁的液膜再次润湿蒸汽,增加分离负担。立式旋风分离器的允许负荷见表15.5[2]。

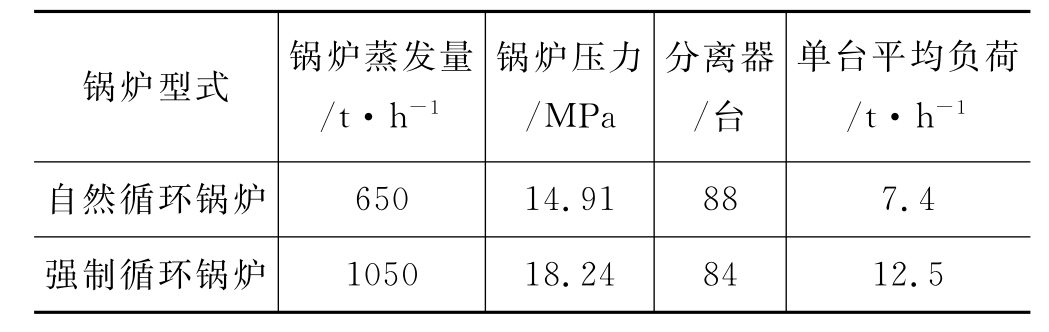

表15.5 国产锅内立式旋风分离器的允许负荷值 t/h

增加进入旋风筒的工质流速,提高了离心分离效果,但同时增加分离器的阻力,可能影响水循环可靠性。此外,入口流速过高会撞碎入口管内的水滴,降低分离效率。建议进口工质流速为:高压及超高压锅炉4~6m/s,中压锅炉5~8m/s,低压且蒸发量不小于35t/h的工业锅炉6~8.5m/s。

旋风分离器的阻力为5000~20000Pa,一般占水循环阻力的份额较大,水循计算时必须将其考虑在内。

涡轮式旋风分离器又称轴流式旋风分离器,其结构特点为立式旋风筒内安装有螺旋形导向叶片。汽水混合物从筒体底部轴向进入,在筒内叶片的导向作用下产生强烈的旋转而使汽水分离。蒸汽自筒体的中心部分上升,经波形板顶帽流入锅筒的蒸汽空间。而贴着筒壁的水旋转到顶部后,沿着内筒与外筒之间的环缝向下流入水容积。涡轮式旋风分离器用在我国引进的美国燃烧工程公司生产的锅炉上时,具有很高的分离效率,但阻力较大,可用于控制循环锅筒锅炉或自然循环锅筒锅炉。内筒与外筒直径比为 (216mm/286mm)的涡轮式旋风分离器的设计负荷见表15.6。

(216mm/286mm)的涡轮式旋风分离器的设计负荷见表15.6。

表15.6 涡轮式旋风分离器的设计负荷值( 216mm/286mm)

216mm/286mm)

锅内卧式旋风分离器的基本结构为旋风筒体水平放置,特点是汽水混合物从筒体中间沿切向进入进行旋转分离,分离出来的水经排水通道由筒体下部进入锅筒水空间,蒸汽则分别从筒体两端中心圆孔排出。由于蒸汽流通截面比立式旋风筒大,其轴向速度较低,因而蒸汽的允许负荷高。但水平放置的重力分离条件差,而且当锅筒水位波动时分离效果非常不稳定,国产锅炉均未采用。

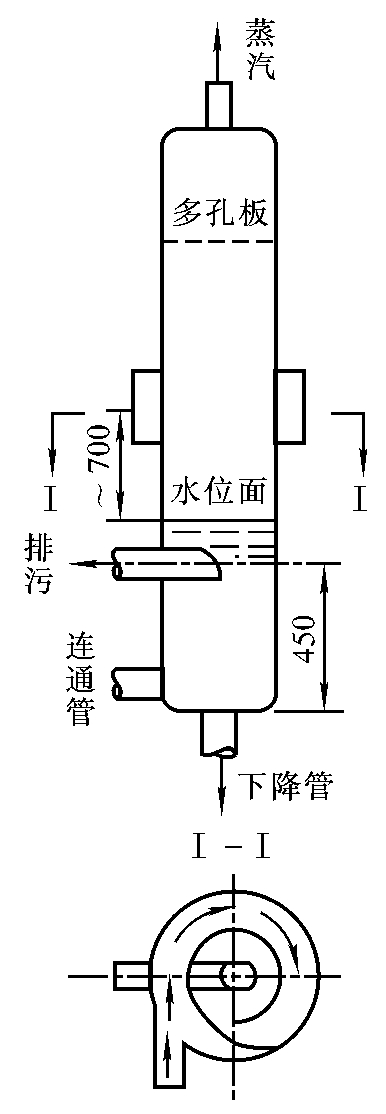

图15.25 锅外旋风分离器

锅外旋风分离器又称外置式旋风分离器,如图15.25所示。这种分离器基本上是将立式锅内旋风分离器加长,两者的工作原理相同,其直径为250~500mm,高度为4~5.5m。由于外置分离器布置自由,有足够的高度空间进行重力分离,因而具有很高的分离效率,并能在更高的炉水浓度下可靠工作,常作为分段蒸发系统中的外置盐段。表15.7为外直径 350mm的锅外旋风分离器的允许负荷。

350mm的锅外旋风分离器的允许负荷。

表15.7 锅外旋风分离器的允许负荷值( 350mm)

350mm)

直流锅炉和复合循环锅炉中在启动、变压运行、蒸汽清洗及排污等工况时,也需要采用锅外汽水分离器。各种分离器的工作原理基本相同,但根据工况的不同也有差异,这里不再赘述。

2.汽水细分离装置

汽水细分离装置包括集气管、蜗壳分离器、匀汽孔板、波形板百叶窗及钢丝网分离器等。

集汽管是低压小容量锅炉中常用的一种简单汽水分离装置,如图15.26所示。集汽管具有一定的长度,可以均匀沿锅筒长度方向的蒸汽负荷。蒸汽由管子侧边进入管内,可以改变蒸汽流动方向,延长在汽空间的滞留时间,改善了汽水分离效果。集汽管尽量接近锅筒的顶部,其中间或一端与蒸汽引出管连接,两端均应封死。底部的疏水管须伸入最低水位面以下,集汽管长度大于1m时应装两根疏水管。根据蒸汽进入集汽管的方式,分为缝隙式和多孔式两种型式。

图15.26 集汽管

(a)缝隙式;(b)多孔式

缝隙式集汽管的上部两侧开有等腰梯形的缝隙,缝隙总长度不小于2/3锅筒长度,窄缝靠近蒸汽引出管,这样可以沿锅筒长度方向均匀地收集蒸汽。多孔式集汽管有均匀开孔与不均匀开孔之分。不均匀开孔的方式与缝隙式相同。小孔直径一般取10mm。均匀开孔的集汽管,孔中汽速按表15.8选取。集汽管中蒸汽的最大纵向速度应小于孔中汽速的一半,一般取为3~8m/s(低压锅炉取大值)。集汽管的其它设计参数参见文献[2,3]。

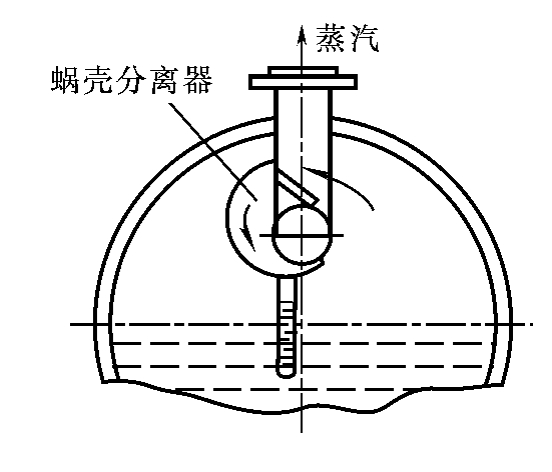

蜗壳分离器是在集汽管的基础上发展起来的,由缝隙(或多孔)式集汽管及其外面的蜗壳组成,安装后的锅筒横截面如图15.27所示。

湿蒸汽由分离器上部切线方向进入蜗壳,在离心力作用下将汽水分离,汽流经多次转弯,在惯性力作用下进一步将水滴分出,然后由缝隙折入集汽管内输出。显然,这种分离器比集汽管的分离效果更好,同时具有汽水分离和均衡蒸汽负荷的作用,广泛用于蒸汽品质要求较高的低压小容量锅炉。

图15.27 蜗壳分离器

分离出来的水沿蜗壳内壁向下流动,经疏水管排入锅筒水空间。需要注意的是,由于流动阻力,使分离器中的压力低于锅炉筒压力,即疏水管中水位比锅筒水位要高。因此,蒸汽流速不宜过高,以防止疏水管中水位增高导致炉水被倒吸入分离器。一般蜗壳分离器的入口蒸汽流速为8m/s左右,进入内壳集气管的蒸汽流速约15m/s。

图15.28 匀汽孔板

匀汽孔板是指安装在锅筒顶部,蒸汽引出管之前,具有一定宽度和长度的多孔板。其总长度不小于锅筒直段长度的三分之二,两端均用封板堵死,装设后的锅筒横截面如图15.28所示。多孔板的节流作用能均匀沿锅筒长度和宽度方向的蒸汽空间负荷分布,降低蒸汽的上升速度,增强汽空间的汽水重力分离效果。孔板还能阻挡一些细小水滴。匀汽孔板可作为各种容量和参数蒸汽锅炉的细分离装置。

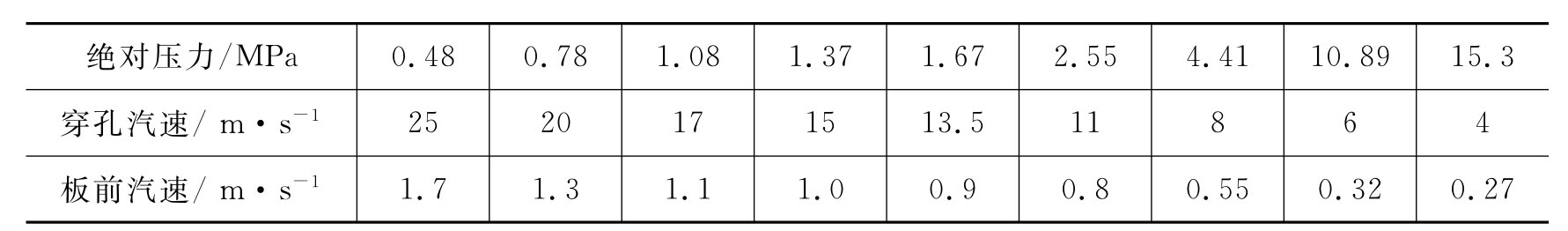

匀汽孔板由厚为3~4mm的钢板制成,孔径一般为8~10mm左右,孔距小于60mm。蒸汽穿孔流速过高则阻力太大,过低则影响均匀蒸汽负荷的作用,一般匀汽孔板阻力应小于3000Pa。匀汽孔板前的蒸汽流速过高将影响重力分离效果。匀汽孔板的孔中汽速和板前汽速可按表15.8查取。匀汽孔板的安装位置应尽量高,但其上部通道中的蒸汽纵向速度应小于穿孔汽速的1/2,蒸汽引出管的汽速应低于穿孔汽速的70%。如果蒸汽引出管的根数很少,则可减少靠近蒸汽引出管处的匀汽孔板上的开孔数目,即采用不均匀布孔方式,以使沿锅筒长度的蒸汽负荷均匀。

表15.8 匀汽孔板的穿孔汽速和板前汽速

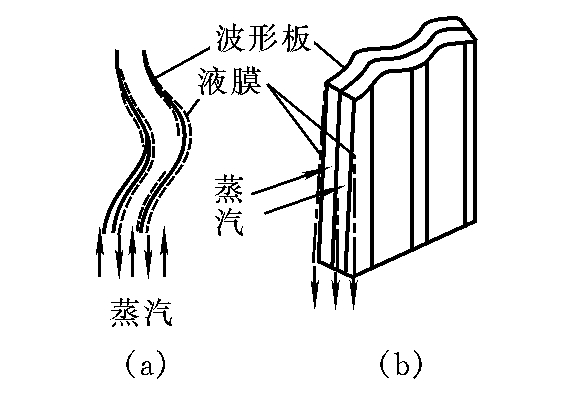

图15.29 波形板百叶窗

(a)水平布置;(b)垂直布置

波形板百叶窗由密集的波形钢板相间排列组成,其结构见图15.4中旋风分离器的顶帽。经粗分离后的湿蒸汽流经密集的波形板时,通过多次转弯改变流动方向或与板壁面接触,依靠惯性力或粘性力使汽水分离。粘附于波形板壁面上的液膜靠自重向下流动,在板的下端汇聚成较大的水滴落下。波形板百叶窗能除去汽流内细微的水滴,是一种分离效果很好的细分离装置,广泛用于各种压力和容量的锅炉。

波形板百叶窗常作为旋风分离器的顶帽或安放在匀汽孔板之前。波形板的布置方式有水平和垂直两种,如图15.29所示。由于水平布置时蒸汽向上流动会冲击向下流动的液膜,易发生液膜撕破而造成二次带水和疏水受阻等工况,破坏正常的汽水分离。因此通常要求进入窗前的蒸汽流速为:低压≯1.0m/s,中压≯0.5m/s,高压≯0.15m/s,超高压≯0.1m/s,亚临界压力≯0.05m/s。垂直布置时蒸汽与疏水的流动方向近乎垂直,疏水条件改善,其撕破液膜时的速度远大于水平布置,因此进入窗前的汽速可为水平式的2.5~3倍。由此,一般中压锅炉的旋风分离器采用水平波形板顶帽,而高压锅炉负荷较高,则采用立式波形板顶帽。如果锅筒中有蒸汽清洗装置,由于波形板百叶窗入口蒸汽湿度增加,其进入窗前的蒸汽流速要降低20%~30%。

钢丝网分离器是为了简化汽水分离装置的结构、降低价格及减小分离器阻力而设计的一种分离装置,具有较好的效果,在较多水质好的中、低压锅炉得到应用。钢丝网分离器的工作原理与波形板百叶窗相同,当汽流通过钢丝网时利用惯性分离和液膜分离,使水分粘附在网上流下,进入水容积中,蒸汽穿网而出。

钢丝网分离器是由8目(即每平方英寸8孔)18号钢丝网和1.2×11的钢板网间隔排列多层组成组件。一般每件为7~9层,可以单件使用,也可以多件串联,布置在锅筒内作为粗分离或细分离装置。钢丝网分离器可替代波形板百叶窗与匀汽孔板配合使用,作为粗分离时的布置方式有垂直与倾斜两种,作为细分离时可布置成垂直或水平。设计时,钢丝网前的蒸汽速度在中压以下时为0.4~1.0m/s,中压以上时为0.2~0.4m/s。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。