18.2.4 液货舱(罐)制造关键技术

18.2.4.1 全冷式A型独立船用液舱制造关键技术

1)分段制造

对于此种大型液舱的常规制造工艺是将每个液舱分成3~4个分段制造,再将每个分段安装到船体结构中,最后将3~4个分段拼装成一个完整的液舱,最终须保证每只液舱的舱体变形控制并在船上正确安装和不受破坏。按此工艺要求制造必须有两个前提条件要满足:

(1)液舱与船体结构需同地制造。

(2)船体制造与液舱制造的程序和周期需紧密吻合和协调。因此,对工厂的场地、加工设备、吊运设备、生产计划和安排需要整体平衡和协调。

2)焊接及检验

(1)焊工及焊接工艺评定要求参见18.2.3.3节C型液罐制造工艺中相关内容。

(2)焊接工艺。液舱所用材料为低温系列钢,壳体钢板厚度为7~10mm,局部材料厚度达40mm。建造过程中需解决分段制造公差及焊接变形对整体液舱形状尺寸的影响;焊接过程中应控制层间温度;对辅助焊接所用的焊接材料,如“引弧板”、“连接板”、“排”、“马”等应与对应的母材焊材相一致。

由于本液舱以薄板为主,因此,会产生较大的变形,为保证结构尺寸和精度要求,需采取保证焊接坡口角度和直线度偏差、尽量减小焊缝的热输入量等工艺措施。

产生焊接变形的结构可以采用火工矫正,温度不得超过700℃,火工加热后采用空冷,不得用水冷却。

(3)焊接检验。液舱所有焊缝均需通过外观检验,并要求进行X射线拍片、超声波、表面渗透检验。检查的焊缝必须在焊接结束24h后进行检验。

3)气密性试验(或水压试验)

液舱分别在船上安装结束及所有焊缝焊接结束并经检验合格,对整体液舱进行气密性试验(或水压试验),检查壳体接头焊缝,记录所有检验数据和结果。

4)舱外绝缘

由于液舱装载低温货物要求,需要在其外表面敷设安装一层120mm厚的隔热层。首先采用特殊工具在液舱表面焊接一定数量、均匀排列、一定尺寸的加强件。在加强件表面预先贴紧覆盖一定面积的涂锌铁皮,在其空隙处进行现场发泡使聚苯乙烯成形,最后液舱外表形成整体隔热层,达到保温要求。

5)独立液舱吊装上船

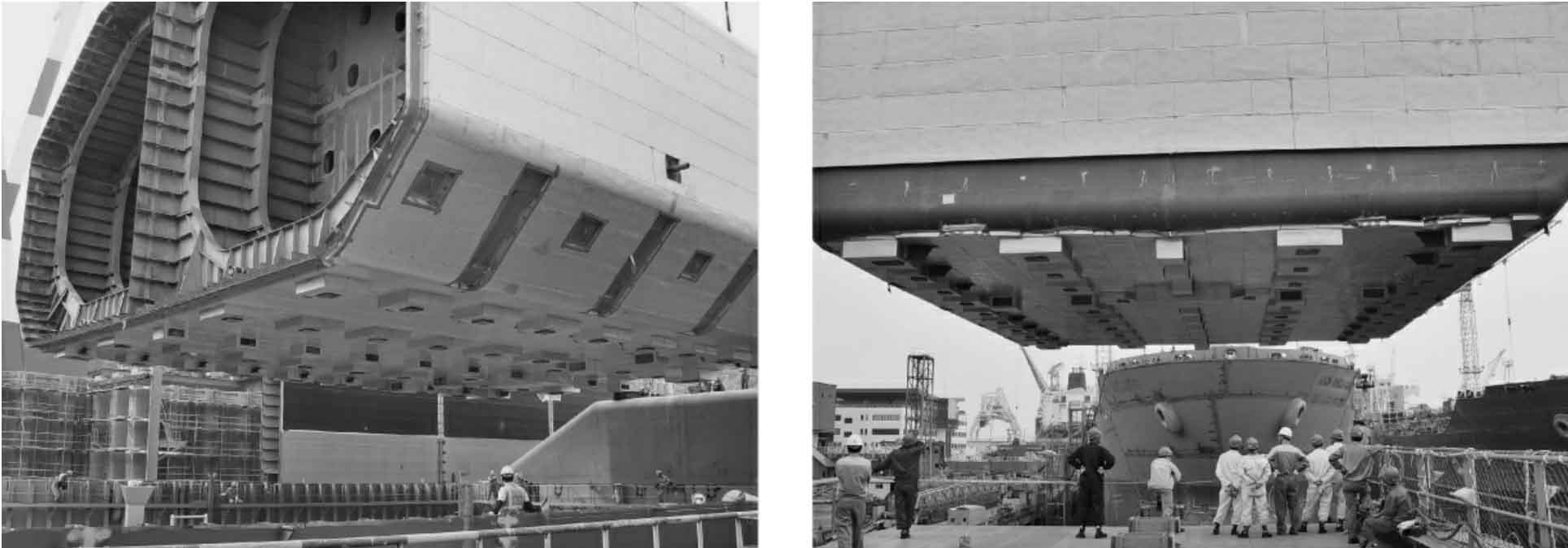

吊装过程中需解决整体液舱移位、吊装、运输、船上定位安装等一系列工艺问题,参见图18.2-16。

图18.2-16 全冷式A型独立船用液舱吊装上船

18.2.4.2 半冷半压式C型液罐制造关键技术

1)低温钢焊接(罐体和管系)

(1)罐体焊接。钢板牌号以12Ni19(DIN No.1.5680德国进口)为例,焊接前包括制罐车间场地、焊接设备、焊接工艺、焊工资格、焊缝检验和探伤等项应得到船级社认可。

焊接特点:小线能量焊接,预热和层间温度控制、裂纹控制等。

(2)低温管系焊接。低温液化气船管材为奥氏体不锈钢,然而不锈钢管在具有良好机械性能的同时,却给制造带来较大的困难。不锈钢管易磁化,需专设加工场地、增添专用的设备,校管工作台面及工具都不能用碳钢材料,避免与不锈钢管材撞击后由于碳分子影响材质;管壁薄易变形,为加强校管质量的控制,需设计专用工装、夹具;不锈钢液化管焊接要求高、难度大,需改进焊接工艺,保证管子焊接无咬边及焊透,要求管子与管子、管子与附件的对接接头同心度和壁厚差异不大于0.5mm。为保证装配质量及提高工效,管子接头用机械加工并经过校圆,还需不同形式的管子外圆定位专用夹具;为防止杂物及潮气进入装焊及清洗好的管子,需不同规格的闷头及胶带封住管端。

工艺设计包括施工管理、加工要求、焊接要求以及外场(船上)安装。其中焊接要求,由管路材料规格性能、焊接坡口型式、焊接材料、焊接方法及焊接工艺和认可试验等组成。

2)液罐内壁除湿防锈技术

液罐内壁不允许有任何油污、油漆等,因此,不能用车间底漆保养,也不能涂清油保养。如何使液罐内壁除锈后不再出现锈蚀,关键是保持液罐内的相对湿度小于30%~45%,当空气相对湿度超出某一临界值(一般为50%~60%),钢板的锈蚀速度会急剧增加。液罐内壁除湿防锈技术包括:

—空气除湿主要方法:空气去湿机、干燥剂等;

—液舱空气干燥方法选择:空气去湿机连续去湿,使液罐内的相对湿度小于30%~45%后,放入干燥剂防止昼夜温差引起液罐内壁凝水,然后封闭液罐;

—除湿设计计算和除湿装置设计;

—复合式除湿(冷却除湿和吸附除湿)装置的使用。

3)大型液罐惰化技术研究

—惰化方法选择:分间断冲洗置换法和连续冲洗置换法;

—惰性气体生成的原理和方法;

—惰化操作方法;

—用气量估算。

4)大型液罐吊装移位技术

大型液罐吊装移位工艺流程如图18.2-17所示。

![]()

图18.2-17 大型液罐吊装移位工艺流程图

船舶下水后、吊液罐前,船舶仍处于无甲板弱结构状态,存在着船舶的总纵强度、局部强度和挠度等一系列问题。而且每一个液罐在船上落座后,船舶的受力是不断变化的,一般吊罐的程序确定应遵循如下准则:

(1)吊液罐程序一般都是先当中再向两端延伸,具体情况应计及船舶避免出现太大尾倾,引起落座时罐体单端受力过大。

(2)吊前要进行测量和数据收集,如果能用电脑图形动态分析罐与船体结构之间相对位置,可减少许多现场不必要麻烦和切割工作。

(3)对船上许多附件联结在罐体外面切不可掉以轻心。

(4)在船体顶边舱、甲板分段安装之前,其反面的加强件均要预安装焊毕,不然在液罐定位完毕,盖上这些分段后,大量的装焊工作却要变成朝天和狭小空间工作,劳动强度大,装焊质量不好。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。