17.4.1 油船船型和结构特征

油船多为艉机型、双底双壳单甲板。货油舱由纵横舱壁分隔为若干个独立舱,以增加强度,减少自由液面对稳性的影响和装运不同品种的油料。为改善防火性能,货油舱与机舱及不同油料的油舱与燃料舱之间均设有隔离舱。货油的装卸是依靠船上的货油装卸系统来实现的,一般装油依靠外部的油泵输入到货油舱内,卸油是利用船上的货油泵将货油输出。因而在主甲板中部设有专门的装卸油站,并配有货油软管吊,用于码头与油轮间软管的连接。

为满足装载液货的需要,油船设计布置有将近超过船长2/3的货油舱及具有强大输送能力的货油装卸系统。

17.4.1.1 油船的结构形式和分舱要求

油船和成品油船货舱区的结构,按其吨位的大小,有较大的区别。如小型油船仍可采用双底单壳结构,而中、大型油船均需采用双底双壳结构;其次,舱壁也可采用不同的形式。不同的结构形式,相关规则、规范都有具体的设计要求,下面主要以灵便型油船为例进行叙述。

1)结构形式

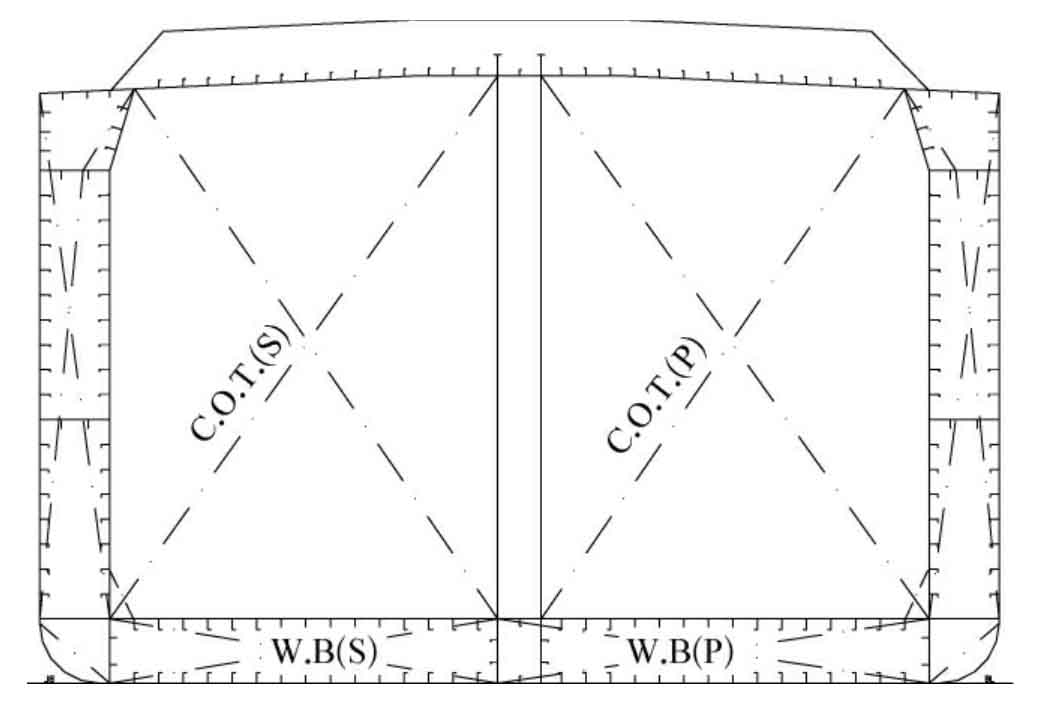

现代灵便型油船货舱区的结构形式通常由双层底、双壳及完整的上甲板和一道中纵壁组成。双层底延伸至机舱区。如图17.4-1所示。货舱内侧壁的上端一般向内倾斜,以减少液货98%装满时的自由液面;下端也可向内倾,视液货吸干需要而定。

图17.4-1 灵便型油船货舱区的结构形式图

2)MARPOL(国际防止船舶造成污染公约)对货油舱区保护的规定

(1)边舱宽度。MARPOL规则13F规定货油舱区应用压载水舱或非货油和燃油舱来保护。灵便型油船边舱的宽度W=0.5+DWT/20 000(m)或2m取小者,但不小于1m。灵便型油船的边舱宽度一般就取2m。

(2)双层底高度。“13F”还规定双层底高度h=B/15(m)或2m,取小者,最小1m。灵便型油船双层底高度一般就取B/15(m)或完整到一个整数。最后,还要按压载水所需的容量来定。

(3)前后端的保护。货油舱区前后端应设隔离舱。隔离舱的长度不少于760mm,且应覆盖整个端部。泵舱、燃油舱和压载舱可视为隔离舱。

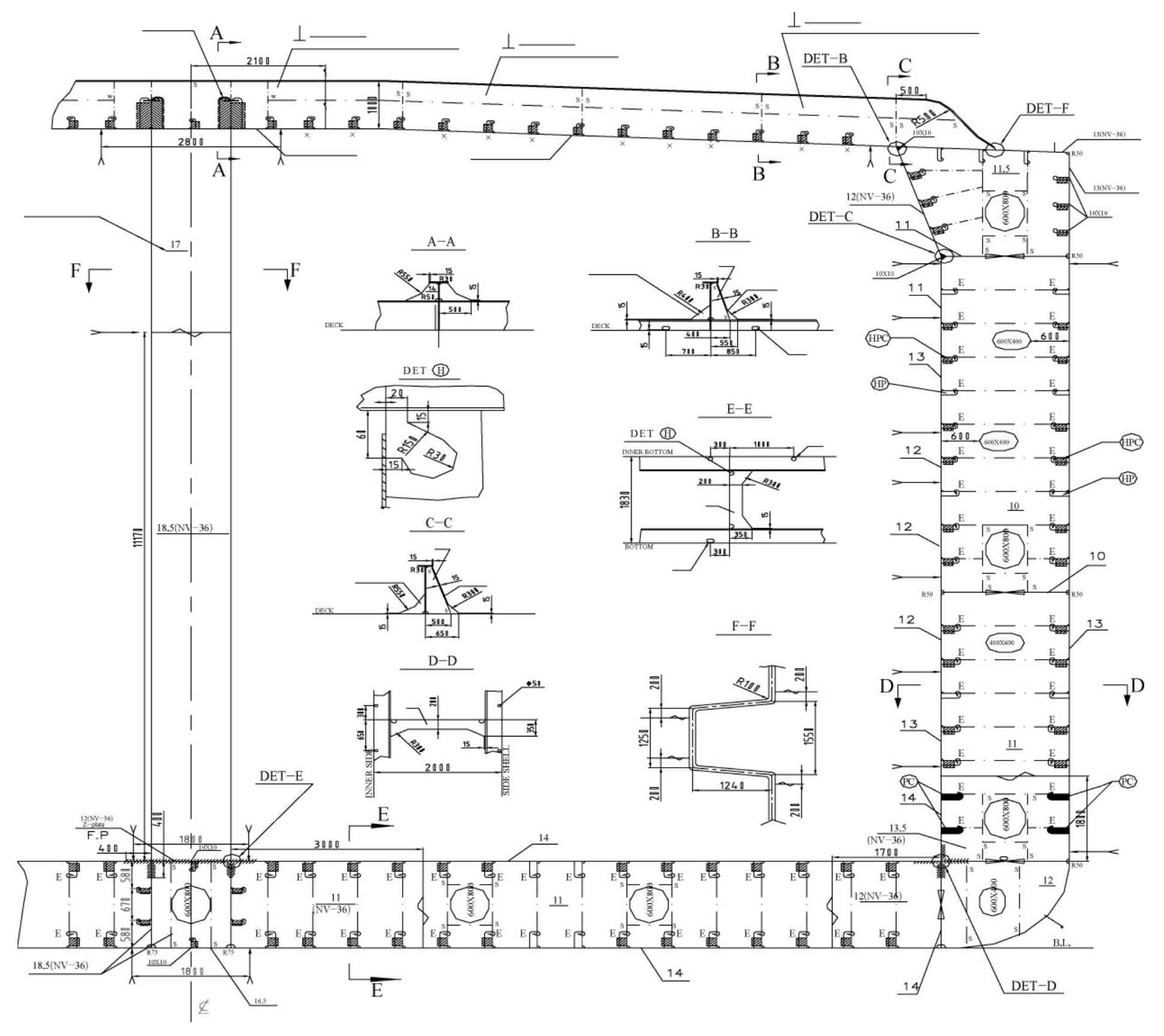

3)舯剖面结构

舯剖面结构是主船体结构的集中表现。它不但显示了甲板、舷侧、双层底、纵舱壁等主要纵向构件的尺寸和布置,还显示了主要横向构件如:强横梁、强肋骨、肋板、支撑等的尺寸和形状。同时还表示了各种结构之间连接的细节和各种构件的材质。它是船体结构设计首先要设计计算的结构,是满足总纵强度的关键。舯剖面结构设计的合理与否决定了全船结构的成败。典型的舯剖面结构如图17.4-2所示。

图17.4-2 舯剖面结构图

4)甲板结构

甲板结构为纵骨架式,由甲板板、甲板纵骨和甲板强横梁组成。甲板骨架可以设在舱内也可翻到甲板上面。成品油船由于舱内需要特殊涂装,为降低施工难度、提高涂装质量、减少特涂费用,通常都把骨架设置在甲板上方。见图17.4-2所示。上甲板通常都有梁拱,梁拱高度一般为B/50,现代梁拱的形状已从抛物线、圆弧发展为折线。折点位置按板材宽度来定。

甲板结构上适当位置还开设一定数量的挂脚手架钢丝绳用的孔。这些孔的构造图需送船级社审查。

甲板纵骨和强横梁间距应符合规范规定。但可作一些优化,选取重量最轻的间距。

甲板上有许多开孔,如货油舱盖开口、边舱人孔开口、洗舱孔、测深管、透气管开孔等,若这些孔开在同一横剖面上,其剖面面积的总和超过甲板横剖面面积的6%,会影响舯剖面模数,需进行适当补偿。

甲板边板与舷侧顶列板的连接形式有平角形、T字形和圆弧形,可按各船厂的施工习惯来定。此角隅应力较大,容易撕裂,必须满足强度计算的要求。

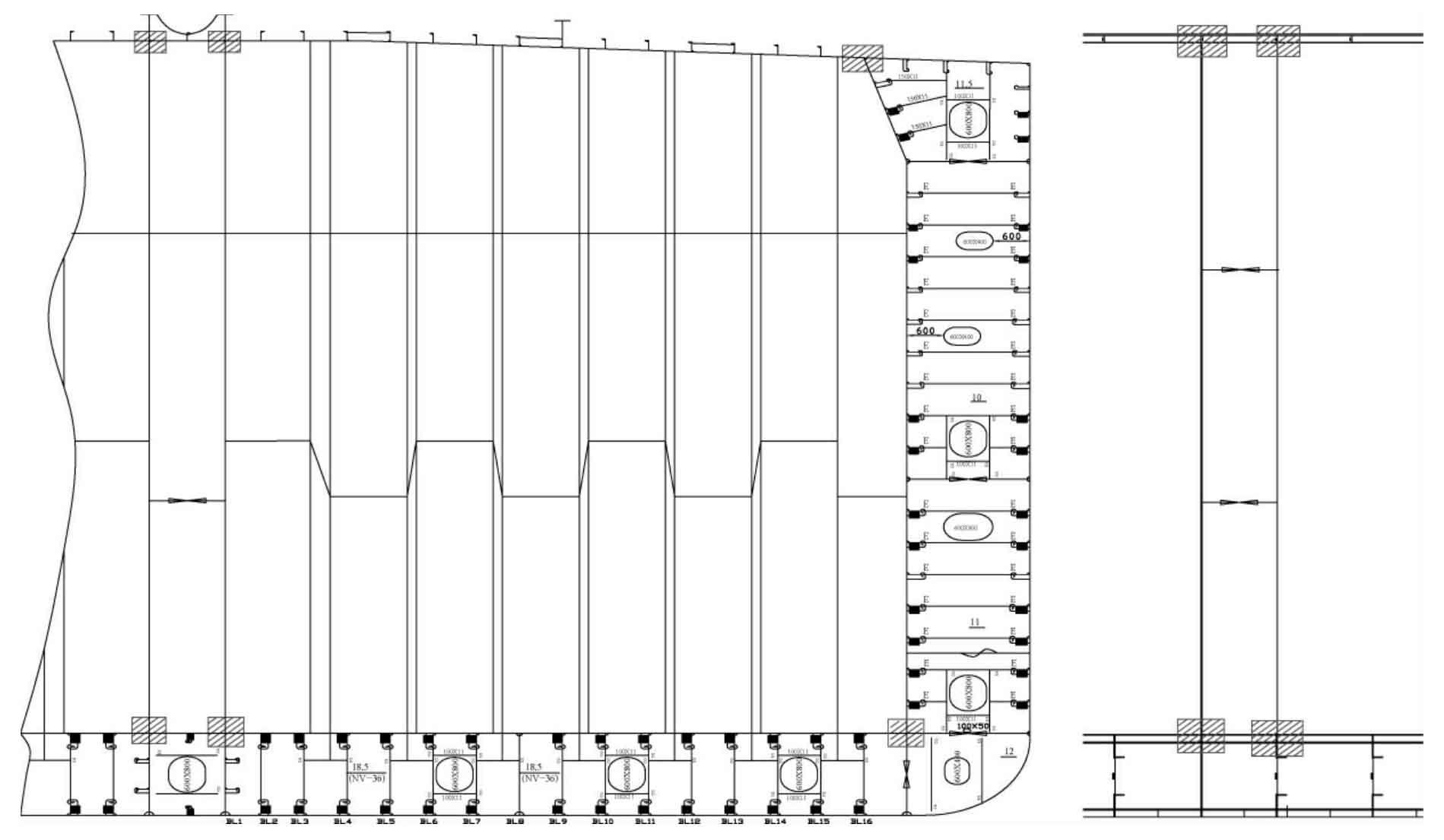

5)边舱结构

边舱包括舷侧结构,通常也是纵骨架式。由舷侧外板、边舱内壁板、舷侧纵骨、内侧纵骨、边纵桁和边舱横向框架组成。由于边舱只有2m宽,一般不设强肋骨和内壁的垂直桁材。边纵桁的设置要考虑方便验船师的近观检查。横向框架板上的开孔也要便于人员通行,一般不小于600mm×800mm。甲板上的出入口其中之一也不得小于600mm×800mm。

6)双层底结构

双层底结构为纵骨架式,由外底板、内底板、内外底纵骨、船底纵桁、肋板、肘板等组成。纵骨间距和肋板间距按规范要求选取。底纵桁应布置在纵舱壁下。中纵槽形舱壁下一般布置两道纵桁对准槽形壁的翼板。纵桁在靠近横舱壁处不应开减轻孔或人孔,因此,处为高剪力区。

肋板应布置在舷侧强框架肋位处,还应布置在槽形横舱壁的翼板处。肋板上除了开透气孔、流水孔外,还开有纵骨穿孔、人孔和减轻孔。要特别注意舷侧纵壁与内底板连接节点,此处是高应力区。高应力区的纵骨开孔还要加设补板。

压载水吸口附近的肋板纵桁上的流水孔要有足够面积,要按泵的排量、流速、吸入口径等计算确定。预定为人员通道的肋板和纵桁上的人孔不得小于600mm×800mm,开口距底部高度不大于600mm。

在前部拍击区要按规范要求加强。

7)油密纵横舱壁

灵便型油船通常设一道纵舱壁。横舱壁数量按MARPOL规则和规范规定选取。根据MARPOL舱长不超过0.2L的规定,货油舱区应有5道横舱壁,形成6对货油舱。灵便型油船的油密纵横舱壁通常为无水平桁材的垂直槽形舱壁,便于洗舱。槽形有压制的梯形或矩形;也有焊接的槽形舱壁。设上下壁墩,或无壁墩,或只有上壁墩,或只有下壁墩。由设计者视情况而定。一般认为至少应设下壁墩,以增强船的横向强度。设壁墩还有一个目的是减少槽形的跨度以适应工厂的加工设备,减少加工工时,并便于装配焊接。

槽形的上端应设强力支持以增加端点的刚度,若上甲板处未在槽形面板处设两道强横梁,使槽形上端变成柔性支持,既增加了槽形壁板的弯矩,又减少了船的横向强度。

但大型和超大型油船的油密纵横舱壁采用平面结构的居多,平面舱壁由舱壁板和垂直扶强材、水平桁材组成。

8)泵舱结构

泵舱设在货油舱艉舱壁之后机舱前壁之前,用于设置货油泵、专用压载泵等,并兼作货油舱与机舱的隔离舱。泵舱两侧设纵舱壁,纵舱壁与舷侧之间的空间作燃油舱或污油水舱。由汽轮机或电动机驱动的货油泵和专用压载泵,其驱动部分安装于机舱内,泵体部分安装于泵舱内,故机舱前壁一般做成阶梯形。台阶高度不可超过舱深的1/3。泵舱底部结构一般为单底,便于布置货油管路和压载管路。底部结构在泵舱内由纵向结构变为横向结构,所以这里是结构的混合区。要特别注意纵横结构的过渡和连续。底纵桁的高度与货油舱内底、机舱双底对齐。船底纵骨与货油舱纵骨保持连续,过渡到适当肋位终止。底纵桁要前与货油舱纵向构件连续,后与机舱纵桁、主机基座纵桁连续。

泵舱舷侧结构为横骨架式,货油舱区的纵骨在此区中断,转为肋骨。舷侧纵桁则从机舱纵桁连续。当然舷侧也可采用纵骨架式,纵骨一直延伸到机舱。

泵舱甲板结构为纵骨架式,由甲板板、纵骨及强横梁组成,由货油舱区延伸过来。如果货油舱区的纵骨布置在甲板上方,则在此区由甲板上反到甲板下。

泵舱前壁为平面舱壁,扶强结构设在泵舱侧,一般由垂直扶强材和水平桁材加强。两侧的燃油舱壁一般采用垂直扶强材加强,水平桁材由机舱边纵桁延伸过来。

泵舱平台甲板为横骨架式,由甲板板、横梁及纵桁组成。

9)结构危险区

灵便型油船的结构危险区(见图17.4-3阴影区)通常为:

图17.4-3 结构危险区(图中阴影区)图

(1)舷侧纵壁与内底板相交处。

(2)垂直槽形舱壁下端与壁墩面板相交处,无壁墩时与内底板相交处。

(3)下壁墩与内底板相交处。

(4)舷侧纵壁上端与甲板相交处。

设计与施工均应高度重视此区的结构。应按规范要求精心设计此处的节点形式,减少应力集中、减少疲劳应力,并选择适当的材质如高强度钢或Z向钢以抵抗高应力。施工时应精心组织工艺,确保结构线对准、安装公差小、焊接质量高、无施工缺陷、无残余应力集中。

17.4.1.2 油船的结构工艺性要求

1)连续性和结构对准要求

(1)材料布置应保证结构的连续性。避免形状和截面突变,避免应力集中。

(2)隔壁或类似构件两边的构件应对准。

(3)支柱和支撑隔壁应尽可能布置在同一条垂直线上,否则要采取满意的布置以传递不在一直线上的力。支柱上下端的负荷应有效分布,并保证支持构件足够且侧向稳定。

(4)主要构件相交处应保持连续性,深度相同的构件应设肘板。

(5)构件的端部接头应有足够的固定性,且能把负荷有效地分布至支持结构。

(6)肘板的趾端不应终止在无支撑的板上。肘板趾端应呈凹形或削斜以避免趾端缺口效应。

(7)当主要或次要构件由高强度钢制成,其端部肘板的趾端要设计得应力集中最小。主要构件肘板边缘所焊的末端削斜扁钢面板应伸至圆弧形的肘板趾端。面板削斜不应超过1∶3。肘板趾端在面板端部处的截面积不少于面板截面积的60%。

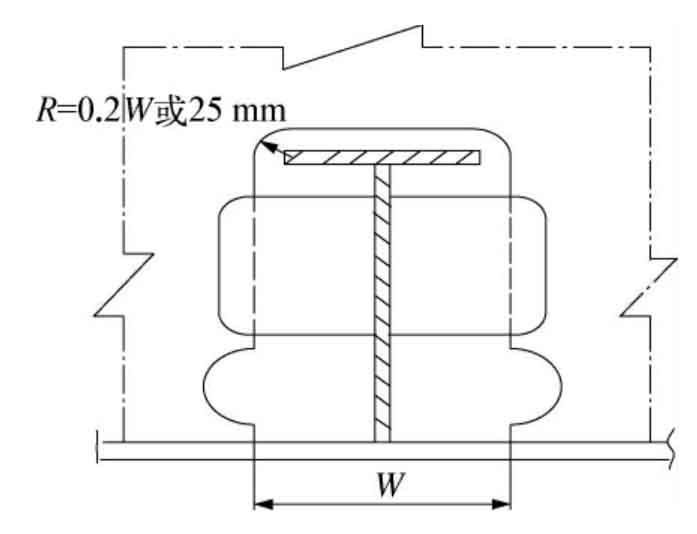

2)连续的次构件与主构件相交的布置要求

(1)主构件腹板上供次构件通过的切口及补板的布置,应设计得使开口周边和附在其上的外板上的应力集中最小。应查明开口板列的临界屈曲剪应力的大小。压载舱中隔壁下肋板上的纵骨开孔应设双补板。

(2)切口边缘应光滑,切口角隅圆角半径应尽可能大,最小应为切口宽度的20%或25mm,取大者。建议腹板与外板连接处采用光顺削斜的软趾端部,推荐如图17.4-4所示的切口形式。

图17.4-4 切口形式图

切口设计还应充分考虑透气和泄水。

(3)不对称的次构件的腹板应与主构件腹板连接。另一侧可按需要设补板。

(4)对称次构件则应在两侧设补板。

(5)接头的截面积应由通过每个部分传递负荷的比例确定。不单是腹板与腹板相焊即可,有时要在主构件腹板上焊扶强材甚至反面还要加设肘板,具体应按规范规定。

3)开口布置要求

(1)孔、减轻孔和其他切口应避免设在应力集中之处和高剪力区。狭窄隔离舱垂直和水平周界板上不应开设人孔和类似开孔,双层隔壁距两端1/3长度内也不应开孔。肋板和双层底纵桁跨距两端附近及支柱的底座下也不应开孔,除非板上应力和板的屈曲特性经过计算结果满足要求。

(2)人孔、减轻孔和其他开口应按需要设围框或扶强材。

(3)透气孔、泄水孔、切口、扇形孔应离肘板趾端和其他高应力区至少200mm。高强度钢构件上不允许开设密集的扇形孔。透气孔、泄水孔应为椭圆形且分散布置,并远离焊缝。

4)舷侧顶列板与舷墙结构工艺性要求

(1)当采用角形舷顶时,舷侧顶板的上缘应无缺口、无焊接舾装件。在船中0.5L区域内,舷墙不与舷顶列板焊接。

(2)当采用圆弧形舷缘时,焊至此板上的导缆器座和其他舾装件应尽量少。舾装件的设计应减少应力集中。

(3)圆弧形舷缘应在艏部光顺过渡到角形。

(4)在上层建筑端部,舷侧板延伸缩窄与舷墙板对接,此过渡板应用扶强材或肘板加强。若有导缆开孔在其上,此开孔应用扁钢加强,不应留有自由边。

5)舾装件与附件安装工艺要求

(1)上甲板流水扁钢应使其不承受主船体传递的应力。

(2)小附件,如:管支架、脚手架吊环等原则上应远离肘板趾端、开口角隅和类似高应力区。当与非对称扶强材相连时,可与腹板对齐,角焊缝远离面板或折边边缘。若不能与腹板相连则应离折边边缘至少25mm。若焊在对称截面的扶强材上,则可与腹板相连或焊在面板中心线上,并与腹板对准。

(3)吊装时所需吊环可以焊至船壳外板上,但不能开槽穿过。拆除这些吊环只可用火焰或机械在靠近板表面处切割。余下的材料和焊脚应打磨掉。然后仔细检查表面有无裂纹和其他缺陷。

6)舭龙骨与覆板装焊要求

(1)建议在严重冰区航行的船舶艏部0.3L区域内不设舭龙骨。

(2)舭龙骨应焊在连续的覆板上。船壳板、覆板和舭龙骨板的对接缝应相互错开。

(3)舭龙骨及覆板材料级别应为同级。

(4)一般覆板与舭部外板等厚,但不大于14mm,采用连续焊连接,舭龙骨与覆板也用连续焊焊接。

(5)舭龙骨应设计成先于覆板失效。因而,舭龙骨腹板厚度应比覆板薄一些。

(6)舭龙骨和覆板端部应削斜或圆角,削斜斜度至少为3∶1。

(7)覆板应终止在超出内部结构20mm处,而舭龙骨端部与覆板端部错开50~100mm。

(8)舭龙骨板对接缝应在根部开直径25mm的止裂孔。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。