18.3.1 LNG船及其液货舱结构特征

18.3.1.1 薄膜型与球罐型的比较

LNG船液货舱的型式主要有薄膜型与球罐型两大类(见图18.1-3和18.1-4)。由于这两类液舱的LNG船各有长处和不足之处,所以正在运行和建造的LNG船中各占有一定的比例,下面对它们的优缺点作简单的比较。

1)主尺度

货舱容积相当的两种船型,薄膜型船相对于球罐型船来说,主尺度要小很多,而船舶建造所用的钢料重量主要受主尺度中的船长、船宽、型深三个要素的影响,所以同样装载量的球罐型的空船重量要比薄膜型大很多,其空船重量之比为1∶1.13。

2)建造成本

从两种船型的总布置也可以看出:球罐型船货舱区域的球罐之间、球罐与船体之间等都有较大空间,容积效率低。而薄膜型船通过最大限度地充满船体,节省了大量船体空间,容积效率高。因而两船具有相同装载容积的条件下,球罐型的液化天然气船比薄膜型的建造成本高出15%左右。

3)推进效率

球罐型船的球罐直径达40m左右,货舱区船体线型受到较大的限制,而薄膜型船的线型不受货舱形状的限制,可以较多地从流体力学与快速性的角度出发优化船体线型,降低船体阻力和推进功率,并减少排放。

4)操纵性

与常规船相比,液化天然气船属于富裕干舷船舶,型深较大而由于装载的货物密度只有0.47~0.5t/m3,营运吃水较小,造成液化天然气船的受风面积较大,风压造成的船舶侧移力对操纵性的影响较大。由于球罐几乎有一半在主甲板以上,所以球罐型船比薄膜型船的受风面积高出40%~50%,使它在低速航行时舵效急剧下降,操纵性能恶化,危险性大。

5)航行盲区

同样的原因,由于球罐体高出甲板十几米,相对于薄膜型船来说,造成更大的航行盲区。必须增加上层建筑的高度以满足规范对视线的要求。

6)结构强度

由于薄膜型采用了完整双壳结构,甲板无大开口,双层甲板提供了更强的船体结构,且液化天然气船的设计疲劳寿命要求为40年。而球罐型船的甲板开口近40m,达到甲板宽度的83%,与集装箱船一样存在扭转变形,需要进行角隅的加强。

7)投资和成本

在设备投资方面,两者基本相当。薄膜型船需INVAR材料仓库、绝缘箱流水线、INVAR焊机、液货舱安装平台等。而球罐型船需要铝板专用加工机床、热弯成形、专用胎架,大型专用车间及移动平板车、专用焊接机等。但前者,船厂必须拥有自己设施;而后者可以委托专业生产厂预制,设备投资减少,但成本没有减少。

8)建造工艺性

在建造工艺方面,薄膜型船货舱内安装绝缘层较复杂、精度高,需熟练技工和INVAR焊接的工人,修理和检查较易。而球罐型船球罐分段制作、铝板加工、热弯成形,专用胎架、专用焊机,高度机械化自动化,专用曲面安装较简单,修理和检查较难。

9)运行成本

运营成本方面,货舱容积相当的船,球罐型的总吨位比薄膜型船约大20%,由此造成它的港口使用费高,提高了船舶的营运成本。

18.3.1.2 球罐型LNG船布置和结构特征

球罐型LNG船是采用自身支持的独立液舱系统,它不构成船体结构的一部分,对船体强度不提出特殊要求。

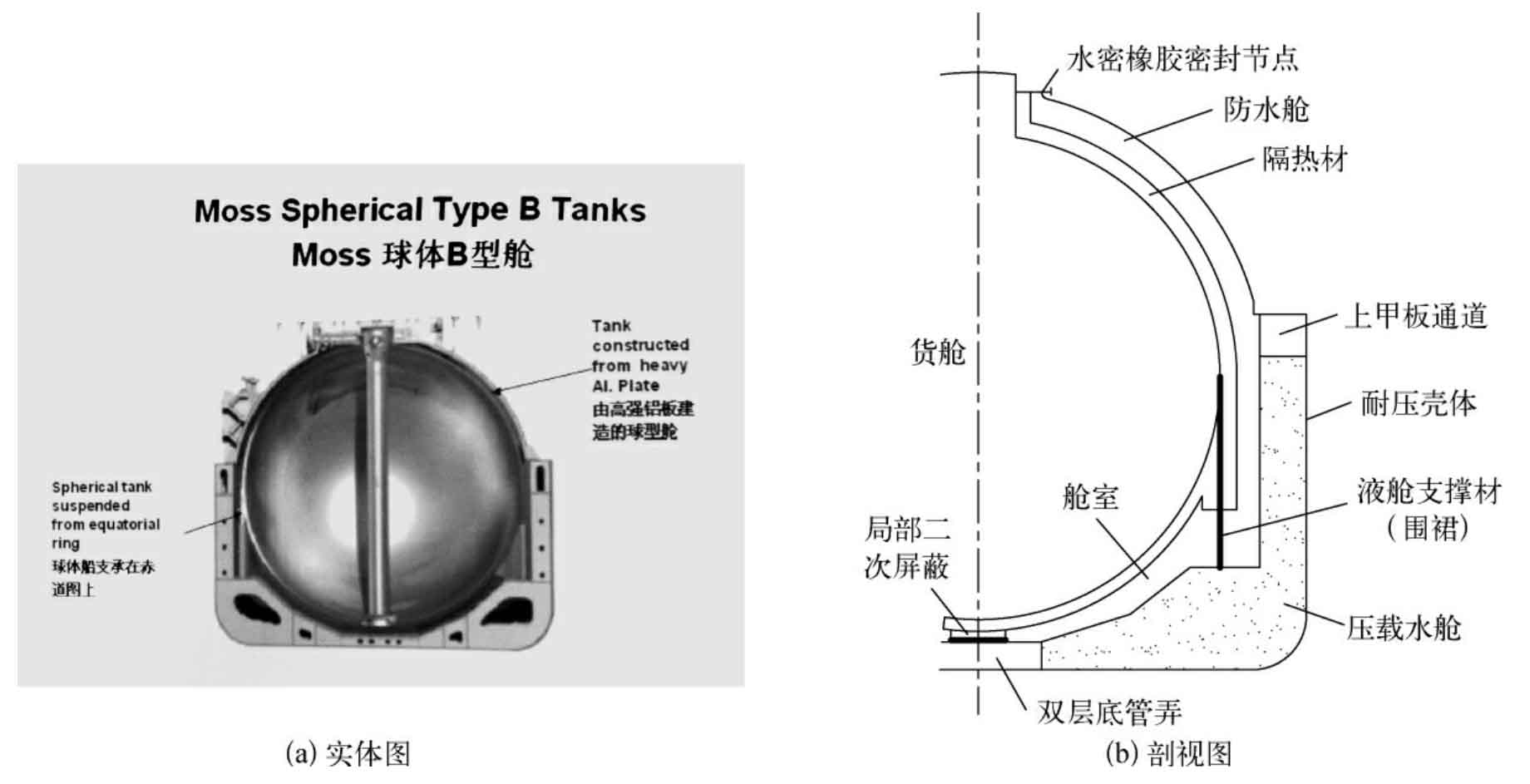

Moss型船舶(独立球型液货舱)是典型的球罐型LNG船,球罐采用铝合金或9%镍钢制成,板厚按不同部位在30~169mm之间;隔热采用总共300mm厚的多层聚苯乙烯板,如图18.3-1所示。它只需要局部的次屏壁,通常由储液槽和防溅板构成。液舱的外壳与船体结构之间的空间通常充以干燥气体,但如果可燃气体探测装置测到货物泄漏时能够把空间惰化,亦可用自然通风。

图18.3-1 独立球形液货舱示意图

在建造大型LNG球型液舱时,聚苯乙烯板通常采用道氏(DOW)螺旋绝缘系统的绝缘敷设方法。它借助于一根旋转臂围绕着球形舱敷设。绝缘层的螺旋形敷设融合给液舱提供了垂向的应力释放,给整个液舱表面以稳定的热梯度。在满载状态下货物气化率保持为每天0.25%。

18.3.1.3 No.96系统薄膜型LNG船布置及结构特征

薄膜型LNG舱是非自身支持的液货舱,它由邻接的船体结构通过绝缘层支持的一层薄膜所组成。下文叙述采用No.96系统的薄膜型LNG船及其液货舱的结构特征。

1)薄膜型No.96系统基本原理

薄膜型No.96系统,通常也称其为一体式货舱系统(见图18.3-2)。这是一种利用双层船体结构作为抵抗结构,在双层船体内壁上敷设有二层绝缘箱的系统。每一层绝缘箱上表面均敷设一层0.7mm厚的INVAR(6镍钢合金)薄膜,它由平直纵向列板连续焊接而成。敷设在绝缘箱上表面的INVAR膜既液密又气密,由此构成两个独立的绝缘空间。在船舶营运中这两个空间需充注氮气作为受控气压(+200Pa~+500Pa表压),这样就可以对碳氢化合物踪迹探测进行连续监视,以确认液货舱的密性状态。

图18.3-2 No.96型舱内全景图

每个次绝缘箱(Secondary insulation box)均利用连接件和直接焊接在货舱内壁上的座套固定在船体钢板上。

每个主绝缘箱(Primary insulation box)是用一种特殊的螺栓穿过次膜与安装次绝缘箱的主连接件上伸出的组合件连接,间接地固定在货舱内壁上。这种螺栓上有个凸缘,在拧入主连接件上的组合件之后,凸缘被焊在次膜上,以此恢复这一位置的气密性,次膜上已经预先冲孔以便凸缘螺栓安装。

2)薄膜型LNG船结构特征

采用No.96系统的薄膜型LNG船其结构主要有以下特征:

(1)采用双底双壳双甲板结构。与一般的液货船,例如油船不同,该船的甲板也为双层甲板,增加了船体的建造难度。同时为了增加载货量,主甲板中部高于边甲板,形成了8个纵向侧面(见图18.3-2)。

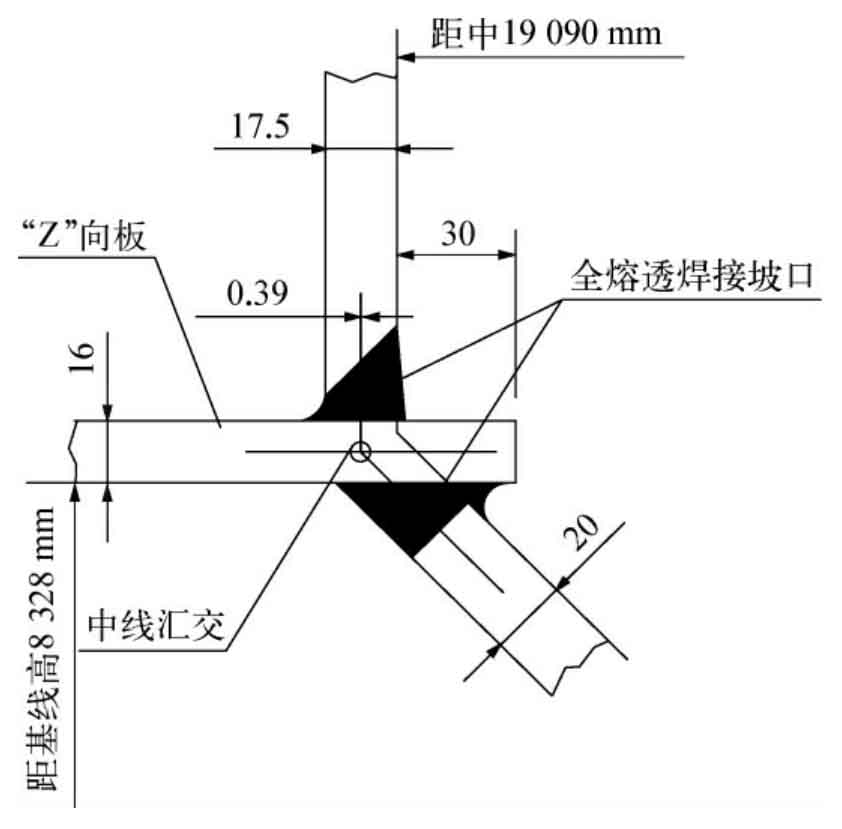

(2)“Z”向钢板的应用。在底边舱、顶边舱和双层箱型围阱甲板在内壳的各折角处,倾斜板、垂向板与中间连接板的连接不仅在构件的连接型式上,而且在焊接坡口上都有特殊的要求,即在上述部位采用了三板中线汇交型式和全熔透焊接坡口,如图18.3-3所示。为了防止中间连接板在承受沿厚度方向受拉时出现层状撕裂,中间连接板采用了沿厚度方向(即“Z”向)具有改善韧性的特殊品质钢板;此外,内底板在横舱壁处为了防止层状撕裂的出现也设置了“Z”向钢板。

图18.3-3 内壳底边舱处的连接节点图

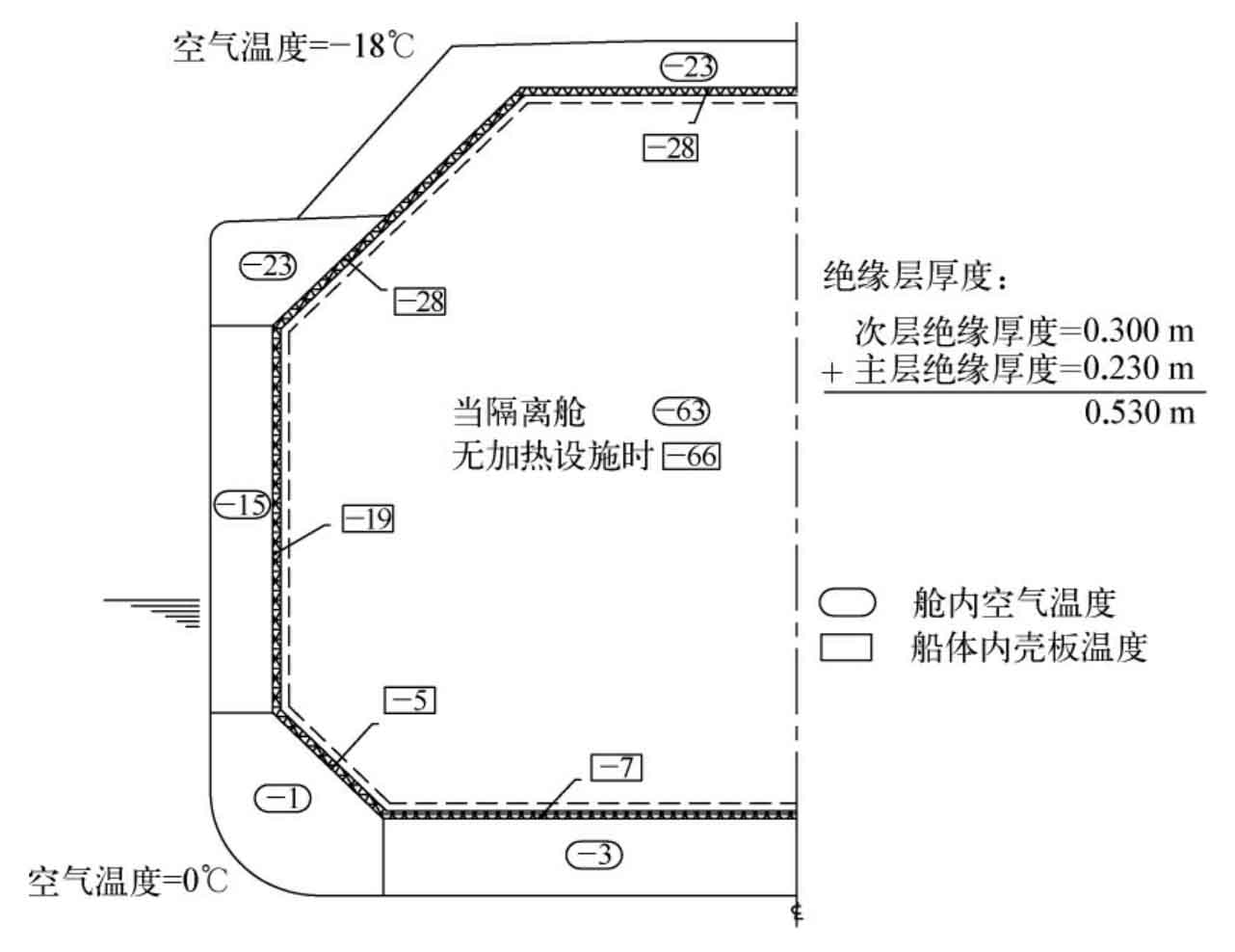

(3)船体特殊部位抗低温材质的应用。由于薄膜型LNG船的液货舱长期处于-163℃左右的极低温状态下,尽管采取了双重屏蔽的隔温绝缘措施,船体结构仍不可避免地要受到低温的影响,所以必须在某些特殊部位应用抗低温钢材。

图18.3-4是根据相关规范、规则和给定条件,以及当主屏蔽已破损的情况下计算得出的货舱区船体结构温度分布图。

图18.3-4 双壳船体温度分布示意图

(4)货舱区建造精度要求高。与一般船舶相比,LNG船对结构尺寸的精度控制提出了较高的要求,特别是液货舱区域的结构精度关系到货舱围护系统的质量,所以要求更高。主要表现在船级社对结构连接点尺寸控制,要求构件中心线对齐;船东对舱容和主尺度的精度要求;GTT公司对安装绝缘材料货舱内表面的舱室尺寸和结构的平整度有十分严格的要求。

①舱室最终尺寸和形状的要求:货舱纵壁由3种形状构成,即矩形、平行四边形和梯形,前后有八边形的横隔舱壁,根据每一舱壁的理论尺寸决定绝缘箱实际形状和尺寸。然而货舱的最终实际尺寸和形状与设计的理论值存在偏差。为了保证围护系统的顺利安装。舱壁的偏差值必须控制在+20mm和-30mm之间。

②分段总体变形的控制:为了使绝缘箱(绝缘箱尺寸1.2m×1.0m)能与船体结构相匹配,一个尺寸大约18.0m×18.0m的分段,总变形(弯曲、扭曲……)要小于±15mm。

③货舱内壳平整度的要求:内壳每3档扶强材范围内的不平整度不超过4mm;扶强材间板的不平整度不超过4mm;沿对接焊缝方向上的凸起变形不超过4mm,凹陷变形不超过6mm;全船内壳不平整度控制在7mm。

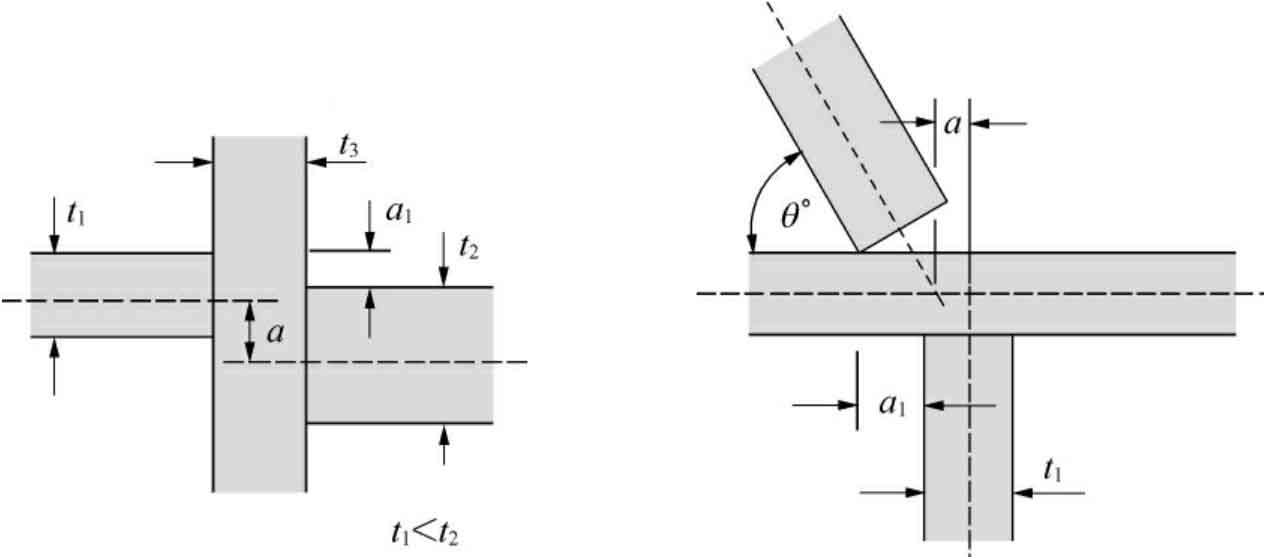

④结构连接点尺寸控制:对于一般构件,连接点中心线的偏差a不大于三块相交板中最小板厚的一半。对于高强度钢板和强力结构,中心线的偏差不大于最小板厚的1/3,且最大偏差不得大于5mm。见图18.3-5。

图18.3-5 规范要求板的中心线偏差ɑ值

船级社对于危险部位还有明确的规定,特别是底边舱斜板和内底板,内壳和底边舱斜板,内壳和顶边舱斜板,顶边舱斜板和内甲板,横舱壁和肋板等危险部位的连接处。这些危险部位中心线的设计偏差值和实际允许偏差值都要经过船级社认可。

如果构件中心线偏差值a大于相连接的最小板厚的1/3,但小于1/2,可以采取将焊喉尺寸增加10%的方法解决。如果构件中心线偏差值a大于1/2,则必须对该部位进行重新装配。重新装配的范围要大于50a。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。