6.2 零件设计中的材料选择

6.2.1 选材原则

现代制造业选用的材料应尽可能同时满足对功能、寿命、工艺、成本及环保等的要求,为此必须遵循使用性能原则、工艺性原则、经济性原则和绿色原则。

1.使用性能原则与选材基本步骤

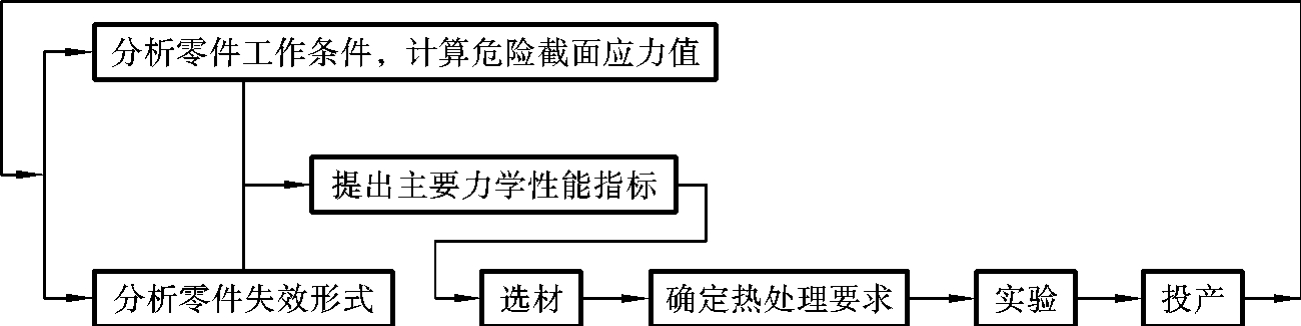

使用性能是零件在使用中应该具有的性能,这是保证零件完成规定功能的必要条件。从材料角度可以认为,使用性能体现为材料的力学性能、物理性能和化学性能。物理性能和化学性能是零件工作于特殊条件下对零件提出的特殊功能要求,如工作于大气、土壤、海水等介质中的零件要具备耐蚀性,传输电流的导线或零件要有良好的导电性。零件总要承受一定的负荷,尤其是机械零件,对力学性能的要求是主要的或者是唯一的。按力学性能选材的基本步骤如图6-2所示。

图6-2 按力学性能选材的基本步骤

在选材之前必须明了零件的外力和工作条件,即力学负荷、热负荷及环境介质作用的具体情况;进行强度计算和强度设计以前,要明了应力和应力状态,不仅要解决计算和设计问题,还要确定危险截面,外力与应力的大小通过力学计算或实验应力分析确定;了解零件的工作条件后,要对零件在工作条件下可能产生的失效形式作出判断、估计和预测。通常,相同或相近的已知零件失效的结论可以作为所设计零件可能失效形式的借鉴(见表6-1)。

表6-1 几种常见零件工作条件、失效形式及要求的力学性能

最后,通过查阅有关手册,将对零件的力学性能要求转化为材料的力学性能指标(如σb、HB、δ等数值大小),凡是满足要求的材料都列入预选材料。一般预选的材料不是唯一的,可能存在几种、十几种,综合分析预选材料的使用性能、工艺性能和经济性,确定应该选用的材料。工程实际中,如对零件所受的外力和应力的大小并不十分清楚,使选材的定量化受到限制,这时可参考相同或相近的、经过实践证明是可行的零件和材料进行类比选材,多数模具零件、标准件、机床零件都是这样选材的。

成批、大量生产的零件或非常重要的零件,还要进行台架试验、模拟试验或试生产,以验证所选零件的功能和可靠性。

实验以后或投产以后如发现所选材料不能满足要求,这时候应重复上述过程,直到选出合适的材料为止。

2.工艺性原则

工艺性是指材料经济地适应各种加工工艺而获得规定使用性能或形状的能力。材料本身工艺性能的好坏,将直接影响零件或产品的质量、生产率及成本。每生产一个合格的零件或产品,都要经过一系列的加工过程,如铸造、锻压、焊接、热处理、切削加工及其他成形工艺。每种工艺都对材料性能及零件形状有不同要求,每种材料都有最适应的几种工艺方法,这就使材料的工艺性具有相对多样性及复杂性。如铸铁适宜作复杂箱体件,切削工艺性好,铸造工艺性好,但焊接工艺性及锻造工艺性差;而低碳钢、热塑性塑料几乎可用各种工艺方法成形各种形状,工艺费用低(特别是塑料),所以应用广泛。

大多数情况下,工艺性原则只是一个辅助性原则,但如果大批量生产使用性能要求不高或很容易满足其性能的产品,且工艺方法高度自动化等,此时工艺性能将成为选材的决定性因素,如上述复杂箱体选铸铁用铸造成形及用易切钢生产普通标准紧固件(如螺栓等)。

3.经济性原则

零件或产品的经济性涉及原材料成本、加工成本及市场销售利润等方面。选材时应进行综合评价与比较,从中选择最合适的(不一定是最好的、单价最贵的或单价最低的)材料,以使总成本最低或市场效益最大,这就是经济性原则。而零件的总成本不只是材料价格本身,零件的功能要求、精度、可靠性、提供的毛坯形式、切削加工工艺、热处理工艺、零件自重、维修费用等诸多方面都影响零件总成本。

4.绿色原则

从新世纪的观点看,选材(包括所选材料的加工及达到寿命后的废弃情况等)还应考虑材料的资源、节能、环境保护和可持续发展等情况。

6.2.2 零件选材时应注意的几个问题

零件选材原则的实质是在技术和经济合理的前提下,保证材料的使用性能与零件(产品)的设计功能相适应。掌握上述原则后,选材时还要注意以下几方面。

(1)在多数情况下优先考虑使用性能,工艺性、经济性等原则次之。

(2)有些力学性能指标(如σb、σ0.2、σ-1、KIC等)可直接用于设计计算;δ、ψ、aK等不能直接用于计算,而是用于提高零件的抗过载能力,以保证零件工作安全性。

(3)设计时确定的主要力学性能指标是零件应该具备的性能,在查阅手册转化为相应材料的性能指标时,要注意手册上给出的组织状态:如果零件的最终状态与手册上给出的相同,可直接引用;否则,还要查阅其他手册、文献资料或进行针对性的材料力学性能试验。

(4)手册或标准给出的力学性能数据是在实验室条件下对小尺寸试样的试验结果,引用这些数据时要注意尺寸效应。所谓尺寸效应是指材料截面尺寸增大、力学性能下降的现象。这是因为截面尺寸愈大,材料缺陷愈多,应力集中愈明显,热处理组织愈不均匀。例如,对45钢调质状态标准拉伸试样(10)测得的屈服强度为450 MPa,但对于同一材料、尺寸为180的试件来说,其调质状态下的屈服强度远远低于450MPa。

(5)由于材料的成分是一个范围,试样毛坯的供应状态可以有多种,因此即使是同一牌号的材料,性能也不完全相同。国家或国际标准的数据较为可靠;而技术资料、论文中指出的数据一般是平均值,使用时要加以注意。

(6)同一材料的不同供应或加工状态(如铸造、锻造、冷变形等)对数据影响很大。

(7)选材时要同时考虑所选材料的成形加工方法。显然,如选用灰铸铁、球铁等铸铁,只能铸造成形;选用角钢、钢板等型材组合,只能焊接;如选轧制圆钢,则用锻造成形或直接切削成形。不同的成形方法会对零件设计、零件加工路线、零件热处理方法、零件使用性能及零件成本等带来重要影响。

6.2.3 典型结构类零件的选材

1.轴类零件的选材

1)轴的工作条件与性能要求

(1)工作条件 轴的功能是支承旋转零件、传递动力或运动。轴类零件是机床、汽车、拖拉机及各类机器的重要零件之一。

按承载特点,轴有转轴、心轴和传动轴之分;按结构特点有阶梯轴和等径轴之分;此外还可分为直轴、曲轴、空心轴、实心轴等。转轴在工作时承受弯曲和扭转应力的复合作用,心轴只承受弯曲应力,传动轴主要承受扭转应力。除固定的心轴外,所有作回转运动的轴所承受的应力都是交变应力,轴颈承受较大的摩擦。此外,轴大多都承受一定的过载或冲击。

根据上述工作特点,轴类零件的主要失效形式有以下几种:断裂,大多是疲劳断裂;轴颈或花键处过度磨损;发生过量弯曲或扭转变形;此外,有时还可能发生振动或腐蚀失效。

(2)性能要求 根据轴类零件的工作条件及失效形式,对所用材料的性能提出如下要求:

①良好的综合力学性能,即强度和塑性、韧度有良好的配合,以防止过载或冲击断裂;

②高的疲劳强度,防止疲劳断裂;

③有相对运动的摩擦部位(如轴颈、花键等处),应具有较高的硬度和耐磨性。

2)轴类零件材料选择

轴类零件一般按强度、刚度计算和结构要求进行零件设计与选材。通过强度、刚度计算保证轴的承载能力,防止过量变形和断裂失效;结构要求则是保证轴上零件的可靠固定与拆装,并使轴具有合理的结构工艺性及运转的稳定性。

制造轴类零件的材料主要是碳素结构钢和合金结构钢,特殊场合也用不锈钢、非铁合金甚至塑料。下面介绍不同工况下钢(铁)轴的材料选用。

①轻载、低速、不重要的轴(如心轴、联轴节、拉杆、螺栓等),可选用Q235、Q255、Q275等普通碳素结构钢,这类钢通常不进行热处理。

②受中等载荷且精度要求一般的轴类零件(如曲轴、连杆、机床主轴等)常选用优质中碳结构钢,如35、40、45、50钢等,其中以45钢应用最多。为改善其性能,一般要进行正火或调质处理。要求轴颈等处耐磨时,还可进行局部表面淬火及低温回火。

③受较大载荷或要求精度高的轴,以及处于强烈摩擦或在高、低温等恶劣条件下工作的轴(如汽车、拖拉机、柴油机的轴,压力机曲轴等)应选用合金钢。常用的有20Cr、20CrMnTi、12CrNi3、40MnB、40Cr、30CrMnSi、35CrMo、40CrNi、40CrNiMo、38CrMoAlA、9Mn2V和GCr15等。根据合金钢的种类及轴的性能要求,应采用调质、表面淬火、渗碳、渗氮、淬火+回火等处理,以充分发挥合金钢的性能潜力。

特别地,18CrMnTi、20MnV、15MnVB、20Mn2、27SiMn等的低碳马氏体状态下的强度及韧度均大于40Cr调质态的,在无须表面淬火的场合正得到愈来愈多的应用;非调质钢35MnVN、35MnVS、40MnV、48MnV等以及贝氏体钢如12Mn2VB等已用于汽车连杆、半轴等重要零件,这些钢无须调质,在供货状态下就能达到或接近调质钢的性能。

近年来,球墨铸铁和高强度铸铁(如HT350、KTZ550-06等)已越来越多地作为制造轴的材料,如内燃机曲轴、普通机床的主轴等。其有成本较低、切削工艺性好、缺口敏感性低、减振及耐磨等特点,所用热处理方法主要是退火、正火、调质及表面淬火等。

此外,在特殊场合轴的选材上,要求高比强度的场合(如航空航天)则多选超高强度钢、钛合金、高性能铝合金甚至高性能复合材料,高温场合则选耐热钢及高温合金,腐蚀场合则选不锈钢或耐蚀树脂基复合材料等。

3)轴类零件加工工艺路线

制造轴类零件常采用锻造、切削加工、热处理(预先热处理及最终热处理)等工艺,其中切削加工和热处理工艺是制造轴类零件必不可少的。台阶尺寸变化不大的轴,可选用与轴的尺寸相当的圆棒料直接切削加工而成,然后进行热处理,不必经过锻造加工。

下面以内燃机曲轴类零件为例进行具体分析。

曲轴是内燃机的重要零件之一,在工作时承受内燃机周期性变化的气体压力、曲柄连杆机构的惯性力、扭转和弯曲应力及冲击力等的作用。在高速内燃机中,曲轴还受到扭转振动的影响,产生很大的应力。

曲轴分为锻钢曲轴和球墨铸铁曲轴两类。长期以来,人们认为曲轴在动载荷下工作,材料有较高的冲击韧度更为安全。实践证明,这种想法不够全面。目前,轻、中载荷,低、中速内燃机已成功地使用球墨铸铁曲轴。如果能保证铸铁质量,一般内燃机曲轴完全可以采用球墨铸铁制造,同时可简化生产工艺、降低成本。

(1)球墨铸铁曲轴 以110型柴油机球墨铸铁曲轴为例,说明其加工工艺路线。

材料:QT600-3球墨铸铁。

热处理技术条件:整体正火,σb≥650MPa,aK≥15J/cm2,硬度240~300HBS;轴颈表面淬火+低温回火,硬度不低于55HRC;珠光体数量 试棒≥75%、曲轴≥70%。

加工工艺路线:铸造成形→正火+高温回火→切削加工→轴颈表面淬火+回火→磨削。

这种曲轴质量的关键在于铸造,如铸造后的球化情况、有无铸造缺陷、成分及显微组织是否合格等都十分重要。在保证铸造质量的前提下,球墨铸铁曲轴的静强度、过载特性、耐磨性和缺口敏感性都比45钢锻钢曲轴好。

正火的目的是为了增加组织内珠光体的数量并细化之,以提高抗拉强度、硬度和耐磨性。高温回火的目的是为了消除正火风冷所造成的内应力。轴颈表面淬火是为了进一步提高该部位的硬度和耐磨性。

(2)锻造合金钢曲轴 以机车内燃机曲轴为例,说明其选材及加工工艺路线。

材料:50CrMoA。

热处理技术条件:整体调质,σb≥950MPa、σs≥750MPa、aK≥56J/cm2、δ≥12%、ψ≥45%、30~35HRC;轴颈表面淬火+回火,60~65HRC、硬化层深度3~8 mm。

加工工艺路线:锻造→退火→粗加工→调质→半精加工→轴颈表面淬火+回火→磨削。

锻造的目的一是成形,二是改善组织、提高韧度。退火的目的是改善锻造后的组织,并降低硬度以利于切削;调质则是为得到强韧的心部组织;轴颈表面淬火是为提高该部位的硬度和耐磨性。

曲轴颈采用圆角滚压强化,可提高疲劳强度约60%。

2.齿轮类零件材料选择

1)齿轮的工作条件与性能要求

(1)工作条件 齿轮是各类机械、仪表中应用最多的零件之一,其作用是传递动力、改变运动速度和运动方向。只有少数齿轮受力不大,仅起分度作用。

齿轮工作时的受力情况是:齿根承受很大的交变弯曲应力;换挡、启动或啮合不均时,齿部承受一定冲击载荷;齿面相互滚动或滑动接触,承受很大的接触应力,并发生强烈的摩擦。此外,有害介质的腐蚀及外部硬质磨粒的侵入等,都可加剧齿轮工作条件的恶化。

按照工作条件的不同,齿轮的主要失效形式有断齿、齿面剥落及过度磨损。

(2)性能要求 ①具有高的接触疲劳强度、高的表面硬度和耐磨性,防止齿面损伤;②具有高的抗弯强度、适当的心部强度和韧度,防止疲劳、过载及冲击断裂;③具有良好的切削加工性和热处理工艺性,以获得高的加工精度和低的表面粗糙度,提高齿轮抗磨损能力。

此外,在齿轮副中两齿轮齿面硬度应有一定差值,小齿轮的齿根薄,受载次数多,应比大齿轮的硬度高5HRC左右。

2)齿轮材料选择

齿轮用材绝大多数是钢(如锻钢与铸钢等),某些开式传动的低速齿轮可用铸铁,特殊情况下还可采用非铁合金和工程塑料。

确定齿轮用材的主要依据是:齿轮的传动方式(开式或闭式)、载荷性质与大小(齿面接触应力和冲击负荷等)、传动速度(节圆线速度)、精度要求、淬透性及齿面硬化要求、齿轮副的材料及硬度值的匹配情况等。

(1)钢制齿轮 钢制齿轮有型材和锻件两种毛坯形式。一般锻造齿轮毛坯的纤维组织与轴线垂直,分布合理,故重要用途的齿轮都采用锻造毛坯。

钢质齿轮按齿面硬度分为硬齿面和软齿面:齿面硬度≤350HBS为软齿面,齿面硬度>350HBS为硬齿面。

①轻载、低速与中速、冲击力小、精度较低的一般齿轮,选用中碳钢(如Q275、40钢、45钢、50钢、50Mn等)制造,常用正火或调质等热处理制成软面齿轮,正火硬度为160~200HBS,调质硬度一般为200~280HBS(不超过350HBS)。此类齿轮硬度适中,齿的加工可在热处理后进行,工艺简单,成本低,主要用于标准系列减速箱齿轮,以及冶金机械、重型机械和机床中的一些次要齿轮。

②中载、中速、受一定冲击载荷、运动较为平稳的齿轮,选用中碳钢或合金调质钢,如45钢、50Mn、40Cr、42SiMn等,也可采用55Tid、60Tid等低淬透性钢(ωTi=0.1%~0.3%,下标d表示低淬透性)。用低淬透性钢进行表面淬火易控制硬化层深度(不致过深致使小模数齿部完全淬透),并保证复杂轮廓淬硬的均匀性。其最终热处理采用高频或中频淬火及低温回火,制成硬面齿轮,硬度可达50~55HRC,而齿心部保持原正火或调质状态,具有较好的韧度。机床中的大多数齿轮属于这种类型。

③重载、中速与高速并且受较大冲击载荷的齿轮,选用低碳合金渗碳钢或碳氮共渗钢,如20Cr、20MnB、20CrMnTi、30CrMnTi、20SiMnVB等。其热处理是渗碳、淬火、低温回火,齿轮表面获得58~63HRC的硬度,因淬透性高,齿轮心部有较高的强度和韧度。这种齿轮的表面耐磨性、抗接触疲劳强度、抗弯强度及心部的抗冲击能力都比表面淬火的齿轮高,但热处理变形较大,在精度要求较高时应安排磨削加工。主要用于汽车、拖拉机的变速箱和后桥中的齿轮。

内燃机车、坦克、飞机上的变速齿轮,其负荷和工作条件比汽车齿轮更重、更苛刻,对材料的性能要求更高,应选用含合金元素较多的渗碳钢(如20CrNi3、18Cr2Ni4WA等),以获得更高的强度和耐磨性。

④精密传动及高速齿轮,或磨齿有困难的硬齿面齿轮(如内齿轮),其要求精度高、热处理变形小,宜采用渗氮钢,如35CrMo、38CrMoAl等。热处理采用调质加渗氮,渗氮后齿面硬度高达850~1 200HV(相当于65~70HRC),热处理变形极小,热稳定性好(在500~550℃仍能保持高硬度),并有一定耐磨性。其缺点是硬化层薄,不耐冲击,不适用于重载齿轮,多用于载荷平稳的精密传动齿轮或磨齿困难的内齿轮。

特别地,部分Mn-B系渗碳钢及部分贝氏体钢经渗碳后可直接空冷淬火,可显著减小渗碳淬火的变形量,选材时应注意。

(2)铸钢齿轮 某些尺寸较大(如直径>400mm)、形状复杂并受一定冲击的齿轮,其毛坯用锻造难以加工时,需要采用铸钢。常用碳素铸钢为ZG270-500、ZG310-570、ZG340-640等,载荷较大的采用合金铸钢,如ZG40Cr、ZG35CrMo、ZG42MnSi等。

铸钢齿轮通常是在切削加工前进行正火或退火,以消除铸造内应力,改善组织和性能的不均匀性,从而提高切削加工性。对于要求不高、转速较低的铸钢齿轮,可在退火或正火处理后使用;对耐磨性要求高的,可进行表面淬火(如火焰淬火)。

(3)铸铁齿轮 一般开式传动齿轮多用灰铸铁制造。灰铸铁组织中的石墨起润滑作用,减摩性较好,不易咬合,切削加工性能好,成本低。其缺点是抗弯强度差、性能脆、不耐冲击。灰铸铁只适用于制造一些轻载、低速、不受冲击的齿轮。

常用灰铸铁的牌号有HT200、HT250、HT300等。在闭式齿轮传动中,有用球墨铸铁(如QT600-3、QT450-10、QT400-15等)代替铸钢的趋势。

铸铁齿轮在铸造后一般进行去应力退火或正火、回火处理,硬度在170~270 HBS之间,为提高耐磨性还可进行表面淬火。

(4)非铁合金齿轮 对仪表齿轮或接触腐蚀介质的轻载齿轮,常用耐蚀、耐磨及无磁性的非铁合金制造。常见的有黄铜(如CuZn38、CuZn40Pb2)、铝青铜(如CuAl9Mn2、CuAl10Fe3)、硅青铜(如CuSi3Mn1)、锡青铜(CuSn6P)。硬铝和超硬铝(如2Al2、7A04)可制作要求质量轻的齿轮。另外,对蜗轮蜗杆传动,由于传动比大、承载力大,常用锡青铜制作蜗轮(配合钢制蜗杆),以减摩和减少咬合黏着现象。

(5)工程塑料齿轮 在轻载、无润滑条件下工作的小型齿轮,可以选用工程塑料制造,常用的有尼龙、聚甲醛、氯化聚醚、聚碳酸酯、夹布层压热固性树脂(如夹布酚醛)等。工程塑料具有质量轻、摩擦系数小、减振、成形工艺性好、工作噪声低等特点,适于制造仪表、小型机械的无润滑、轻载齿轮。其缺点是强度低、工作温度低,不宜用于制作承受较大载荷的齿轮。

(6)粉末冶金(材料)齿轮 粉末冶金齿轮可实现精密、少或无切削成形,特别是随着粉末热锻技术的应用,使所制齿轮在力学性能及技术经济效益方面明显提高。一般适于大批量生产的小齿轮,如使用铁基(Fe-C系)粉末冶金材料制造发动机、分电器齿轮等。

3)典型齿轮选材及加工工序安排举例

汽车、拖拉机(或坦克)齿轮主要分装在变速箱和差速器中,它们传递的功率和承受的冲击力、摩擦力都很大,工作条件比机床齿轮繁重得多。因此,对耐磨性、疲劳强度、心部强度和冲击韧度等都有更高的要求。要求齿轮表面有较高的耐磨性和疲劳强度,心部有较高的强度(σb>1 000MPa)及韧度(aK>60J/cm2)。工程应用表明,选用合金渗碳钢,如20CrMnTi、20CrMnMo、20MnVB等,经渗碳(或碳氮共渗)、淬火及低温回火后使用最为合适。齿轮的不同热处理工艺比较如表6-2所示。

表6-2 齿轮的不同热处理工艺比较

热处理技术条件:表层wC为0.8%~1.05%,渗碳层深度为0.8~1.3mm,齿面硬度为58~62HRC,心部硬度为33~45HRC。

加工工艺路线:下料→锻造→正火→粗加工、半精加工→渗碳、淬火+低温回火→喷丸→磨削。

锻造的目的一是成形,二是改善组织、提高韧度;正火可使组织均匀,调整硬度,改善切削加工性;渗碳、淬火+低温回火是使齿面获得高碳的耐磨及抗疲劳层,心部获得强韧的低碳马氏体、贝氏体或托氏体层;喷丸处理可提高齿面硬度约1~3 HRC,增加表面残余压应力,从而提高接触疲劳强度。

该齿轮属于大批量生产,考虑到形状结构特点,毛坯采用模锻件,以提高生产率、节约材料,使纤维分布合理,提高力学性能。

热处理方法:正火950~970℃,空冷,179~217HBS;渗碳920~940℃,保温4~6h,预冷至830~850℃直接入油淬火,低温回火在180±10℃保温2h。

3.箱体支承类零件材料选择

1)箱体支承类零件功能与性能要求

(1)功能 箱体及支承件是机器中的基础零件。轴和齿轮等零件安装在箱体中,以保持相互的位置并协调地运动;机器上各个零部件的自重都由箱体和支承件承担,因此箱体支承类零件主要受压应力,部分受一定的弯曲应力。此外,箱体还要承受各零件工作时的动载作用力及稳定在机架或基础上的紧固力。

(2)性能要求 根据箱体支承类零件的功能及载荷情况,它对所用材料的性能要求是:有足够的强度和刚度,良好的减振性及尺寸稳定性。箱体一般形状复杂,体积较大,且具有中空壁薄的特点。因此,箱体材料应具有良好的加工性能,以利于加工成形,一般多选用铸造毛坯。

2)箱体支承类零件材料选择

(1)铸铁 铸铁的铸造性好,价格低廉,消振性能好,故形体复杂、工作平稳、中等载荷的箱体、支承件一般都采用灰铸铁或球墨铸铁制作。例如金属切削机床中的各种箱体、支承件。

(2)铸钢 载荷较大、承受较强冲击的箱体支承类部件常采用铸钢制造,其中ZG35Mn、ZG40Mn应用最多。铸钢的铸造性较差,由于其工艺性的限制,所制部件往往壁厚较大、形体笨重。

(3)非铁合金 要求质量轻、散热良好的箱体可用非铁合金(如铝、镁及其合金等)制造。例如柴油机喷油泵壳体,还有飞机及摩托车发动机上的箱体多采用铸造铝合金生产。而要求一定强度及耐蚀性也可选用铜合金。部分小型复杂件也可选用锌合金,钛合金、高温合金在航空航天及石油化工领域也有应用。

(4)型材焊接 体积及载荷较大、结构形状简单、生产批量较小的箱体,为了减轻自重也可采用各种低碳钢型材(或其他可焊材料)拼制成焊接件。常用钢材为焊接性能优良的Q235、20、16Mn等。对要求耐蚀的还可选不锈钢,如1Cr18Ni9Ti、1Cr17Ti等。

(5)工程塑料及玻璃钢 工程塑料及玻璃钢因其特有的综合性能正越来越多地应用于产品中,特别是在要求耐蚀、成本低、质量轻、绝缘、形状复杂、受力及受热不太大的中小型箱体(或壳体)上应用广泛。此外,聚合物(如环氧、不饱和聚酯等)混凝土、人造花岗石已有用于制造精密机床床身或基体,其优点是加工成本低,密度小(铸铁的1/3),尺寸稳定性好,对振动的衰减能力强(铸铁的7~8倍),不生锈等。

3)铸造箱体支承类零件的加工工艺路线

加工工艺路线:铸造→人工时效(或自然时效)→切削加工。

箱体支承类零件尺寸大、结构复杂,铸造(或焊接)后形成较大的内应力,在使用期间会发生缓慢变形。因此,箱体支承类零件毛坯(如一般机床床身),在加工前必须长期放置(自然时效)或进行去应力退火(人工时效)。对精度要求很高或形状特别复杂的箱体(如精密机床床身),在粗加工以后、精加工以前增加一次人工时效,消除粗加工所造成的内应力影响。

去应力退火一般在550℃加热,保温数小时后随炉缓冷至200℃以下出炉。

部分箱体支承类零件的用材情况如表6-3所示。

表6-3 部分箱体支承类零件用材情况

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。