任务5 酱油生产的后处理

一、酱油的浸出

酱醅成熟后,利用浸出法使其可溶性物质最大限度地溶出,从而提高全氮利用率和获得良好的成品质量。浸出操作包括浸泡和滤油两个工序。

1.浸出方式

酱油的浸出是尽可能将固体酱醅中的有效成分分离出来,溶入液相,最后进入成品中。按照浸出时是否需要先把酱醅移到淋油池外,有原池浸出和移池浸出两种方式之分。前法是直接在原来的发酵池中浸泡和淋油,后法则是将成熟酱醅取出,移入专门设置的浸淋池浸泡淋油。

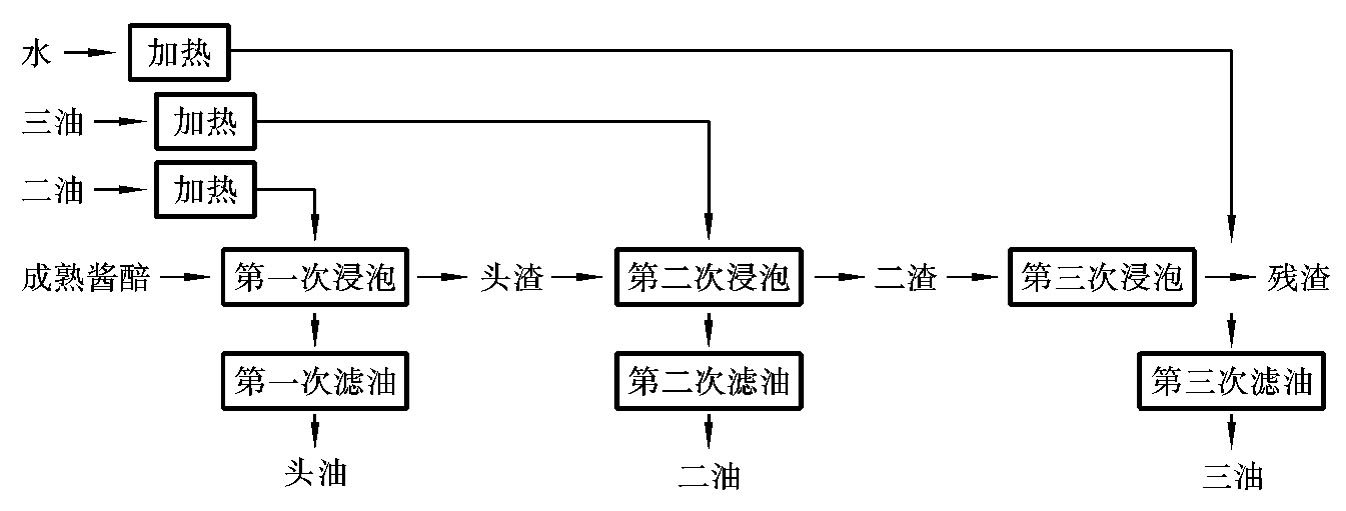

2.移池浸出工艺流程

移池浸出工艺流程如图2-4所示。

图2-4 酱油移池浸出工艺流程

3.浸出工艺操作

(1)浸泡

酱醅成熟后,即可加入二油。二油应先加热至70~80℃,加入完毕后,发酵容器仍须盖紧,以防止散热。经过2h,酱醅慢慢地上浮,然后逐步散开,此属于正常现象。浸泡时间一般在20h左右。浸泡期间,品温不宜低于55℃,一般在60℃以上。温度适当提高与浸泡时间的延长,对酱油色泽的加深,有着显著的作用。

(2)滤油

浸泡时间达到后,生头油可由发酵容器的底部放出,流入酱油池中。待头油放完后(不宜放得太干),关闭阀门,再加入70~80℃的三油,浸泡8~12h,滤出二油(备下批浸泡用)。再加入热水(为防止出渣时太热,也可加入自来水),浸泡2h左右,滤出三油,作为下批套二油之用。

在滤油过程中,头油是产品,二油套头油,三油套二油,热水拔三油,如此循环使用。若头油数量不足,则应在滤二油时补充。从头油到放完三油总共时间仅8h左右。一般头油滤出速度最快,二油、三油逐步缓慢。特别是连续滤油法,如头油滤得过干,对二油、三油的过滤速度有着较明显的影响。因为当头油滤干时,酱渣颗粒之间紧缩结实又没有适当时间的浸泡,会给再次滤油造成困难。

(3)出渣

滤油结束,发酵容器内剩余的酱渣用人工或机械出渣,输送至酱渣场上储放,供作饲料。

酱渣的理化标准:水分80%左右;粗蛋白含量≤5%;食盐含量≤1%;水溶性无盐固形物含量≤1%。

4.原池浸出工艺

原池浸出工艺除不需把酱醅移到淋油池,在原池中浸出外,其工艺同移池浸出工艺。

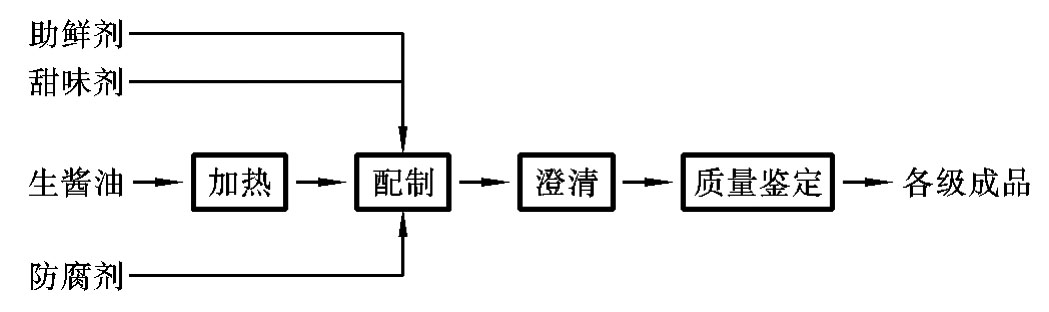

二、酱油的加热及配制

酱油的加热及配制工艺流程如图2-5所示。

图2-5 酱油加热及配制工艺流程

1.酱油的加热

酱油加热目的:①灭菌;②调和香气;③增加色泽;④除去悬浮物;⑤破坏生酱油中存在着的多种酶。通过加热,可使酱油质量稳定。一般酱油加热温度为65~70℃,时间为30min,或采用80℃连续灭菌。在这种加热条件下,产膜酵母、大肠杆菌等有害菌都可被杀灭。酱油加热一般采用蒸汽加热法,包括夹层锅加热、盘管加热、直接通入蒸汽加热和列管式热交换器加热等。

2.成品酱油的配制

配制即将每批生产中的头油和二油或质量不等的原油,按统一的质量标准进行调配,使成品达到感官特性、理化指标要求。由于各地风俗习惯不同、品味不同,还可以在原来酱油的基础上,分别调配助鲜剂、甜味剂以及某些香辛料等以增加酱油的花色品种。常用的助鲜剂有谷氨酸钠(味精),强助鲜剂有肌苷酸、鸟苷酸,甜味剂有砂糖、饴糖和甘草,香辛料有花椒、丁香、豆蔻、桂皮、大茴香、小茴香等。配制前,先要分析化验灭菌后酱油中有关成分的含量,然后以需要配制品种所要求的理化指标为依据,对照衡量是否需要调配,以及要调配哪些指标等。

配制的目的是按照一定的标准拼配出符合要求的质量优良的成品酱油。通过拼配使成品符合质量规格的操作俗称拼格。拼格时,首先要考虑不符合质量指标的项目,以使其符合质量指标。

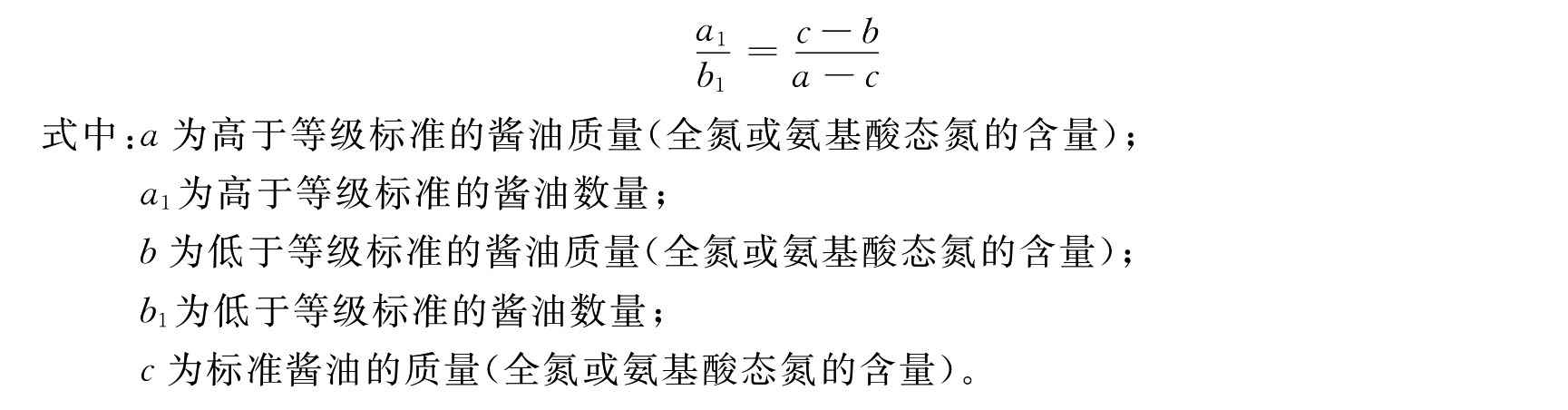

配制时可按下式计算:

aa1+bb1=c(a1+b1)

aa1+bb1=ca1+cb1

aa1-ca1=cb1-bb1

a1(a-c)=b1(c-b)

[例2-1] 甲批酱油中全氮为1.35g/(100mL),氨基酸态氮为0.68g/(100mL),乙批酱油中全氮为1.10g/(100mL),氨基酸态氮为0.56g/(100mL),其数量为15t,需要多少吨甲批酱油才可配成二级酱油(全氮为1.20g/(100mL),氨基酸态氮为0.60 g/(100mL))?

解 先求出各批酱油的氨基酸生成率:

氨基酸生成率=氨基酸态氮×100%/全氮

甲批酱油氨基酸生成率=0.68×100%/1.35=50.37%

乙批酱油氨基酸生成率=0.56×100%/1.10=50.91%

可见甲、乙两批氨基酸生成率都超过了50%(标准二级酱油),所以用全氮来进行拼格。根据公式:

![]()

将甲、乙两批全氮代入上式

![]()

解得

a1=10t

计算结果表明:需要甲批酱油10t,可以拼成25t二级酱油。

三、成品酱油的防腐

1.酱油生霉(长白)的原因

酱油是耐盐微生物的天然培养基,未经灭菌或灭菌后的成品酱油在气温较高的地区和季节里,酱油表面往往会产生白色的斑点,随着时间的延长逐步形成白色的皮膜,继而加厚变皱,颜色也由嫩白逐渐变成黄褐色,这种现象俗称酱油长白或生花。酱油生霉是由于微生物特别是一些产膜酵母生长繁殖,这些微生物主要有粉状毕赤氏酵母、盐生接合酵母、日本接合酵母、球拟酵母等需氧耐盐产膜酵母,这些产膜酵母最适繁殖温度为25~30℃,加热到60℃后数分钟就可以被杀灭。

2.酱油防霉措施

①改进生产工艺,提高酱油质量。高质量酱油由于成分好,渗透性高,本身具有较高的抗霉能力,因此应尽可能生产优质酱油。

②加强企业管理,认真贯彻《食品卫生法》,注意生产卫生。

③成品加热灭菌,消除内在因素。成品酱油按加热要求进行灭菌,杀灭酱油中的微生物和酶类,能在一定程度上减缓或抑制长白现象的产生。

④正确使用防腐剂,防止杂菌丛生。按照生产需要,合理正确地添加允许使用的防腐剂,是通常采用的一种有效防霉措施。酱油中常使用的防腐剂有苯甲酸钠、山梨酸、山梨酸钾、维生素K类,使用量参考国家标准。

四、酱油的储存包装

1.成品酱油的储存

已经配制合格的酱油,在未包装以前要有一定的储存期,这对于改善风味和体态是有一定作用的。一般把酱油存放于室内地下储池中,或露天密闭的大罐中(有夹层不受外界影响,夹层内能降温),这种静置可使微细的悬浮物质缓慢下降,酱油可以被进一步澄清,包装以后不再出现沉淀物。静置的同时还能调和风味,酱油中的挥发性成分在低温静置期间能进行自然调剂,各种香气成分在自然条件下保留,对酱油起到调味作用,使滋味适口、香气柔和。

2.成品包装

成品包装要求清洁、卫生、计量准确。包装除巩固成品质量外,还要使酱油便于取用和携带,便于运输、装卸、存放、销售和计量,为消费者和销售工作者减少麻烦。酱油包装也是生产中的一个重要组成部分。现在酱油的包装以瓶装、塑料桶装和散装(罐车)为主。由于瓶装使用轻便,符合卫生要求,需求量逐日增加。

五、成品酱油的保管

包装好的成品在库房内,应分级分批分别存放,排列要有次序,便于保管和提取。搬运堆垛要轻搬轻放,避免碰撞挤压,防止造成损失或影响包装外观。成品库要保持干燥清洁,包装好的成品不应露天堆放,避免日光直接照射或雨淋。成品出厂后的质量保证期限:瓶装在三个月内不得发霉变质,散装在一个月内不得发霉变质。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。