7.3 快速模具制造工艺

应用快速成型方法快速制作模具的技术称为快速模具制造技术(简称RT),RP技术发展到今天,其发展重心已从快速原型制造(RPM)向快速模具(RT)及金属零部件快速制造的方向转移。目前,RT已经成为快速成型技术领域一个新的研究热点。由于传统模具制造过程复杂、耗时长,费用高,往往成为设计和制造的瓶颈,因此,应用快速成型技术制造模具已成为该技术发展的主要推动力之一。利用快速模具制造技术现已可做到对复杂的型腔曲面无须数控切削加工便可制造,从模具的概念设计到制造完毕仅为传统加工方法所需时间的1/3和成本的1/4左右。因此国外发达工业国家已将RT作为缩短模具制作周期和产品开发时间的重要研究课题和制造业的核心技术之一。

快速成型制造技术不仅能适应各种生产类型特别是单件小批量的模具生产,而且能适应各种复杂程度的模具制造。它既能制造塑料模具,也能制造压铸模等金属模具。因此快速成型技术一经问世,就迅速应用于模具制造上。如图7.12所示为快速模具制造技术的具体工艺路线。

图7.12 快速模具制造技术的工艺路线

目前,快速模具制造技术主要集中在两个大的研究方向:直接快速制模和间接快速制模。其中,直接快速制模就是用FDM,LOM,SLS等快速成型工艺方法直接制造陶瓷模、金属模和树脂模。间接快速制模是用快速成型件作母模或过渡模具,再通过传统的模具制造方法来制造模具。下面简单介绍几种比较成熟的快速制模方法。

7.3.1 硅橡胶模具制造工艺

硅橡胶模具制造工艺是一种比较普及的快速模具制造方法。由于硅橡胶模具具有良好的柔性和弹性,能够制造结构复杂、花纹精细、无拔模斜度或具有倒拔模斜度以及具有深凹槽类的零件,制件质量高,制造周期短,因而在单件、小批量样件快速制造中应用较多。

(1)硅橡胶模具制造工艺的原理及特点

1)基本原理

利用RP技术设计制造出产品的纸质或树脂原型,然后以原型为样件,采用硫化的有机硅橡胶浇注制作硅橡胶模具。由于成型零件的形状、尺寸不同,对硅橡胶模具的强度要求也不一样,因而制作方法也有所不同,主要有真空浇注法和简便浇注法两种。由于浇注普通硅橡胶时会产生较多气泡,从而影响模具质量,因此采用真空浇注法,可以得到无气孔的硅橡胶模具,但需配备真空成型设备。当然不具备上述条件时配以简便脱气方法和工艺控制用简便浇注法也能得到型腔表面无气泡的硅橡胶模具。

2)特点

硅胶模的主要优点是成本低,许多材料都可以用硅胶模成型,适宜于蜡、树脂、石膏等的浇注成型,广泛应用于精铸蜡模的制作、艺术品的仿制和新产品样件的制备。硅橡胶具有良好的仿真性、强度和极低的收缩率。硅橡胶模具能经受重复使用和粗劣操作,能保持制件原型和批量生产产品的精密公差,并能直接制作出形状复杂的零件,免去铣削和打磨加工等工序,而且脱模十分容易,大大缩短产品的试制周期,同时模具修改也很方便。此外,由于硅橡胶模具具有很好的弹性,对凸凹部分浇注成型后也可直接取出,这是它的独特之处。

硅胶模的主要缺点是制模速度慢。硅胶一般需要24 h才能固化。为缩短这个时间,可以预加热原材料,将时间缩短一半。聚氨酯的固化也通常需要20 h左右,采用预加热方法也只能将其缩短至4 h左右,也就是说每天只能制造1~4个零件。另外,还存在废料去除困难而且不能进行回收等缺点。

(2)硅橡胶模具制造工艺流程

如图7.13所示,基于RP原型制作硅橡胶模具的工艺流程为:用RP制作原型零件→表面打磨→制造模框→固定原型零件并涂脱模剂→标定分型面→浇注硅橡胶→抽真空→固化→沿分型面切开→取出原型。如发现模具有少数缺陷,可用新调配的硅橡胶修补。

图7.13 硅橡胶快速模具制造工艺流程

翻成硅橡胶模具后,向模中灌注双组分的聚氨酯,固化后即得到所需的零件。调整双组分聚氨酯的构成比例,可使所得到的聚氨酯零件力学性能接近ABS或PP。也可利用其他方法加工的制件作为母模来制作硅橡胶模,再通过硅橡胶模来生产金属零件。

(3)硅橡胶模具制造工艺的应用

目前,用硅橡胶制造的弹性模具已用于代替金属模具生产蜡模、石膏模、陶瓷模、塑料件,乃至低熔点合金如铅、锌以及铝合金零件,并在轻工、塑料、食品和仿古青铜器等行业的应用不断扩大,对产品的更新换代起到不可估量的作用。

快速原型技术的产生,为硅橡胶模具广泛应用于机械产品的高精度快速制作提供了强有力的支持,基于RP原型快速制作硅橡胶模具,可更好地发挥RP&M技术的优势,广泛应用于结构复杂、式样繁多的各种家电、汽车、建筑、艺术、医学、航空、航天产品的制造。在新产品试制或者单件、小批量生产时,具有生产周期短、成本低、柔性好的优点。

7.3.2 电弧喷涂快速制模工艺

(1)电弧喷涂快速制模工艺的原理及特点

1)基本原理

电弧喷涂制模是金属喷涂制模的一种主要工艺方法。其基本原理是将两根带电的制模专用金属丝通过导管不断地向前输送,金属丝在喷枪前端相交形成电弧使金属丝熔化,在压缩空气的作用下,将熔化的金属雾化成金属微粒,并以一定的速度喷射到样模表面,层层叠加堆积而形成光滑、致密、高结合强度的金属喷涂层,即模具型腔的壳体(或实体)。这层壳体的内壁形状与样模表面完全吻合,从而形成了所需的模具型腔。喷涂形成的金属壳体与其他基体材料填充加固,结合成一整体,再配以其他部件,即组成一副完整的模具。

2)特点

电弧喷涂制模工艺的主要特点是:速度快,喷涂600 cm2×2 mm的涂层仅10 min;成本低,制造20 cm×30 cm的中等复杂程度的注塑模,成本不超过500元,为数控加工模具成本的1/20~1/10;精度高,电弧喷涂金属壳实际是一复制过程,可清晰地再现模型表面的细微形貌,这是数控加工难以实现的;与非金属材料模具相比,模具的表面硬度、耐磨性、粗糙度等性能有较大提高;复型性好,适用于各种原型材料,如金属、木材、蜡和环氧树脂等。

(2)电弧喷涂制模工艺流程

电弧喷涂模具的基本结构可分为3部分,即金属喷涂层、背衬层和钢结构部分,如图7.14所示。金属喷涂层的厚度一般为2~3 mm,虽然具有一定的强度、硬度、表面粗糙度及良好的导热性能,并能非常精确地复制原型的形状,但由于其厚度较薄,无法单独承受成型压力,因此不能直接作为模具,还必须进行背衬补强。背衬层由背衬材料直接充填而成,厚度较大,黏附在喷涂层下方,主要起支撑和增加强度的作用。钢结构主要包括模架、模框和镶嵌件等钢质构件。

图7.14 电弧喷涂模具结构

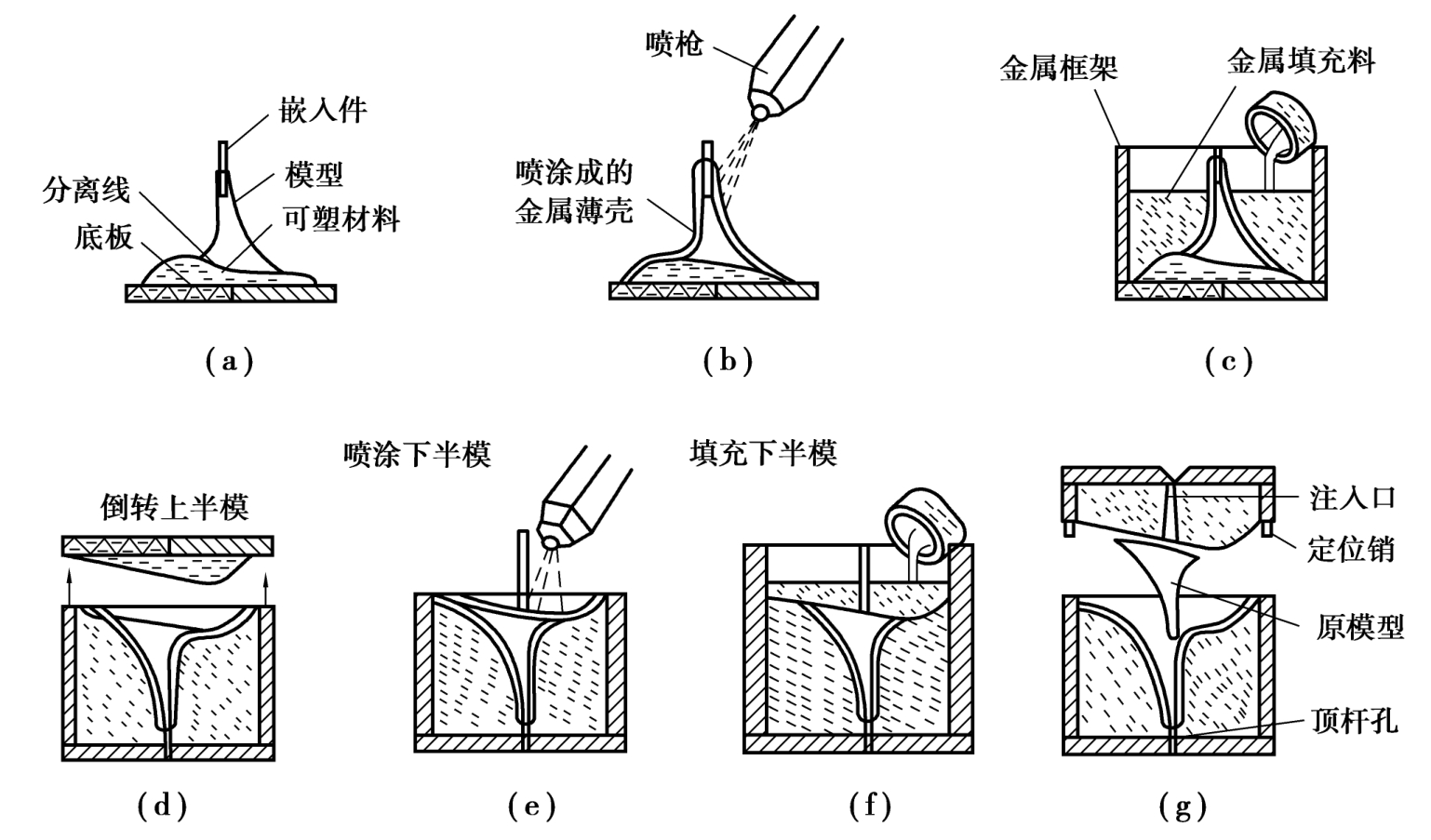

电弧喷涂快速制模工艺流程为:制作模型→表面刷涂脱模剂→电弧喷涂→安装模架→浇注环氧树脂与金属粉复合材料→脱模→加工处理。其流程如图7.15所示。先把模型按上、下模分型面准确地放置在底板上,并用毛刷在模型表面均匀地涂一层脱模剂(见图7.15(a));待脱模剂成膜后,在模型表面开始喷涂金属,一直达到所需的涂层厚度为止(见图7.15(b));把准备好的金属框架放好,框架与底板之间必须密封,这样在倒入填料时才不会泄漏,然后浇注填充材料(见图7.15(c));待浇注液固化后,将半模倒转,移去底板和可塑性材料(见图7.15(d));重复如图7.15(a)—(d)所示工序便可制作另一半模具(见图7.15(e)—(g))。

图7.15 电弧喷涂制模工艺流程

模型可以是各种材料,包括塑料、木材、石膏、皮革及金属等。喷涂用材料种类也可以有多种,但由于高熔点合金收缩应力太大容易开裂,故目前用于模具制造的主要是锌、铝及其合金。

(3)电弧喷涂制模工艺的应用

电弧喷涂制模技术的应用领域非常广泛,包括注射模(塑料或蜡)、吹塑模、旋转模塑模、反应注射模、吸塑模、浇铸模等。电弧喷涂模极其适合于低压成型过程,如反应注塑、吹塑、浇铸等。如用于聚氨酯制品生产时,件数能达到10万件以上。用电弧喷涂模已生产出了尼龙、ABS,PVC等塑料的注塑件。模具寿命视注射压力从几十到几千件。这对于小批量塑料件是一个极为经济有效的生产方法。

如图7.16(a)所示为一塑料花盆底座的样件。通过电弧喷涂工艺进行型腔壳体的喷涂制作,得到型腔壳体。通过背衬材料的填充和模架等的设计与制作,选用ABS材料在SZY-300注塑机上完成该产品的坯料制作,制作的产品如图7.16(b)所示。制品表面光滑,富有光泽,精确复制了母模表面的花纹以及底面的文字,字迹清晰可见,精度极高,充分体现了电弧喷涂模具有复制精度高的优点。

图7.16 电弧喷涂制模应用实例

(a)塑料花盆样件 (b)利用电弧喷涂制模工艺制作的产品

7.3.3 环氧树脂快速制模工艺

(1)环氧树脂快速制模工艺的原理及特点

1)基本原理

环氧树脂快速制模即借用浇注方法,将已液态的环氧树脂或无机复合材料作为基体材料,注入固定有母模原型的型腔中使其固化,从而制得模具的方法。

2)特点

环氧树脂快速制模一般采用常温、常压条件下的静态浇注,固化后无须或仅需少量的切削加工,仅根据模具情况对外形略作修整。它是直接借助于快速原型母模并浇注专门树脂的快速制模方法,不像传统金属模具的制作需要高精密的设备进行机加工,成本只有传统方法的几分之一,生产周期大大缩短。模具寿命不及钢模,但比硅胶模高,可达1 000~5 000件,可满足中小批量生产的需要。

(2)环氧树脂制模工艺流程

环氧树脂工艺流程为:制作原型→表面处理→设计及制作模框→选择设计分型面→在原型表面及分型面刷脱模剂→刷胶衣树脂→浇注凹模→浇注凸模→脱模→加工处理。

当凹模制造完成后,倒置,同样需在原型表面及分型面上均匀涂脱模剂及胶衣树脂,分开模具。在常温下浇注的模具,一般1~2天基本固化定型,即能分模,取出原型,修模。刷脱模剂、胶衣树脂的目的是为了防止模具表面受摩擦、碰撞、大气老化和介质腐蚀等,使得模具在实际使用中安全可靠。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。