二、马氏体转变

过冷奥氏体在Ms点(共析钢为230℃)以下区域,将发生马氏体转变,马氏体转变又称为低温转变。这种转变的关键是要将奥氏体快速冷却直接进入马氏体转变区,而不能提前在较高温度时分解为珠光体和贝氏体。因此,就要将加热至高温的钢以很大的冷却速度,快速冷却至低温。实际生产中,马氏体一般通过淬火的方法来获得。在快速冷却至低温的条件下,钢中的原子已完全丧失扩散能力,所以马氏体相变属非扩散型相变。

(一)马氏体的晶体结构

马氏体转变的过冷度极大,转变温度很低,转变速度极快。马氏体转变实际上是在极大过冷度条件下,铁原子通过共格切变的方式由奥氏体的γ-Fe晶格瞬间改组成α-Fe晶格,相变过程中只有铁原子瞬间切变而碳原子完全没有扩散。这样原来奥氏体中的碳原子就被迫原地不动地全部保留在α-Fe晶格中,形成碳在α-Fe中过饱和的间隙固溶体,即马氏体。

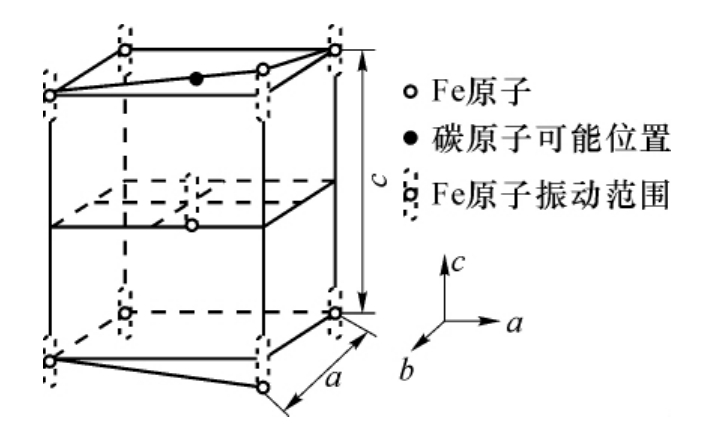

图6-12 马氏体的晶体结构示意图

由于相变时铁原子不能扩散,所以马氏体的碳含量与原始奥氏体的碳含量相同,这就使得α-Fe晶格中的碳原子处于过饱和状态,迫使体心立方晶格发生严重畸变,如图6-12所示。假定碳原子占据图中可能存在的位置,则α-Fe体心立方晶格的c轴被拉长,另外两个a轴则稍有缩短,这种结构称为体心正方晶格。轴比c/a的值叫做马氏体的正方度。正方度取决于马氏体中的碳含量,马氏体的碳含量愈高,其正方度愈大。

(二)马氏体的组织形态及力学性能

钢的化学成分及热处理条件不同,淬火后得到马氏体的形态及精细结构也多有不同。但大量的研究结果表明,钢中的马氏体有两种基本形态:一种是板条马氏体;另一种是片状马氏体。

1.板条马氏体

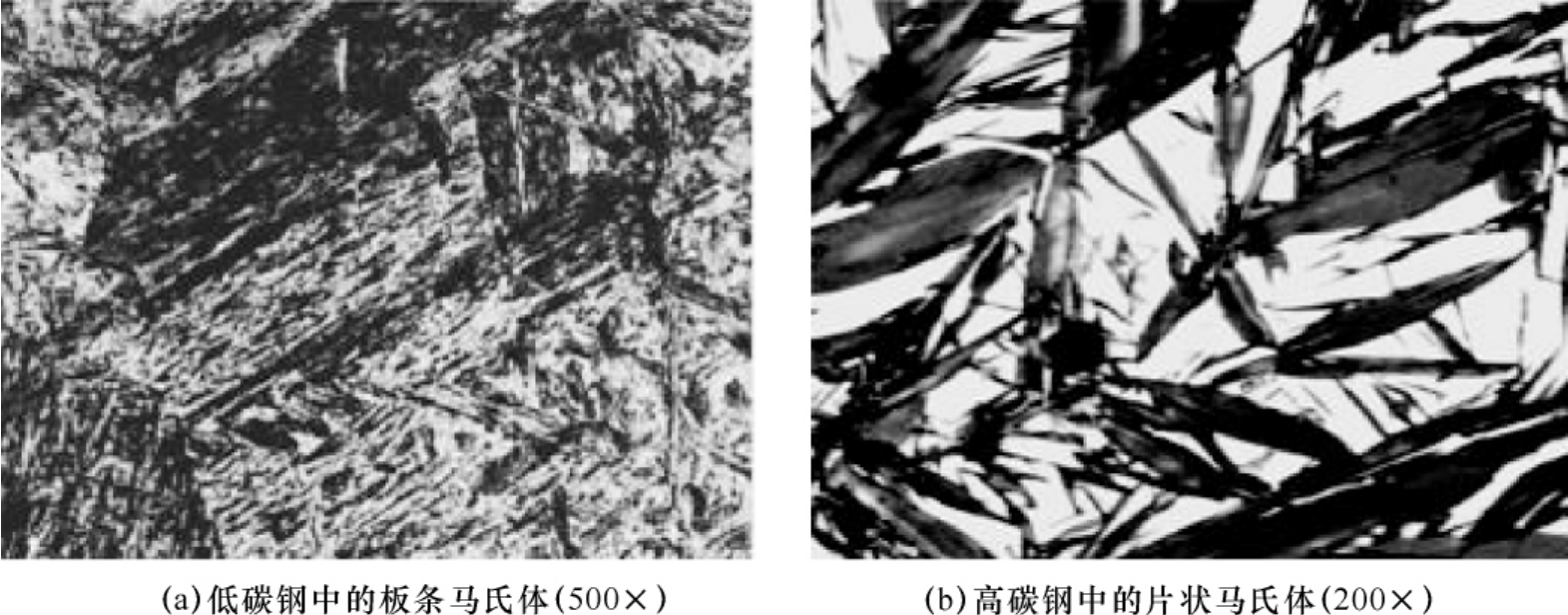

板条马氏体是低碳钢、中碳钢、马氏体时效钢、不锈钢等铁基合金中形成的一种典型的马氏体组织。一般认为只有当奥氏体的碳含量wC<0.20%时,才能转变为板条马氏体,故又称其为低碳马氏体。图6-13(a)是低碳钢在光学显微镜下的马氏体组织,图中可观察到它是由大量一束束成群分布的细板条组成。一个原始奥氏体晶粒内部可以形成几个(常为3~5个)不同位向的马氏体板条群,一个板条群又可以由两个相差一定角度的板条束组成,也可以由一个板条束组成。每一个板条束内又有很多近于平行排列的细长的马氏体板条。马氏体板条的立体形态为扁条状,宽度一般在0.025~2.2μm。高倍透射电镜的观察表明,板条马氏体内存在大量位错缠结的亚结构,因此板条马氏体又称为位错马氏体。

图6-13 马氏体的两种形态

2.片状马氏体

试验表明,钢中奥氏体的碳含量大于1.0%时,淬火时形成片状马氏体组织。高碳钢中典型的片状马氏体组织如图6-13(b)所示。片状马氏体的空间形态呈凸透镜状,由于试样磨面与其相截,因此在光学显微镜下呈针状或竹叶状,故片状马氏体又称针状马氏体。由于片状马氏体只在碳含量大于1.0%的高碳钢中形成,又常称其为高碳马氏体。片状马氏体的显微组织特征是马氏体片间互不平行,互成一定角度。

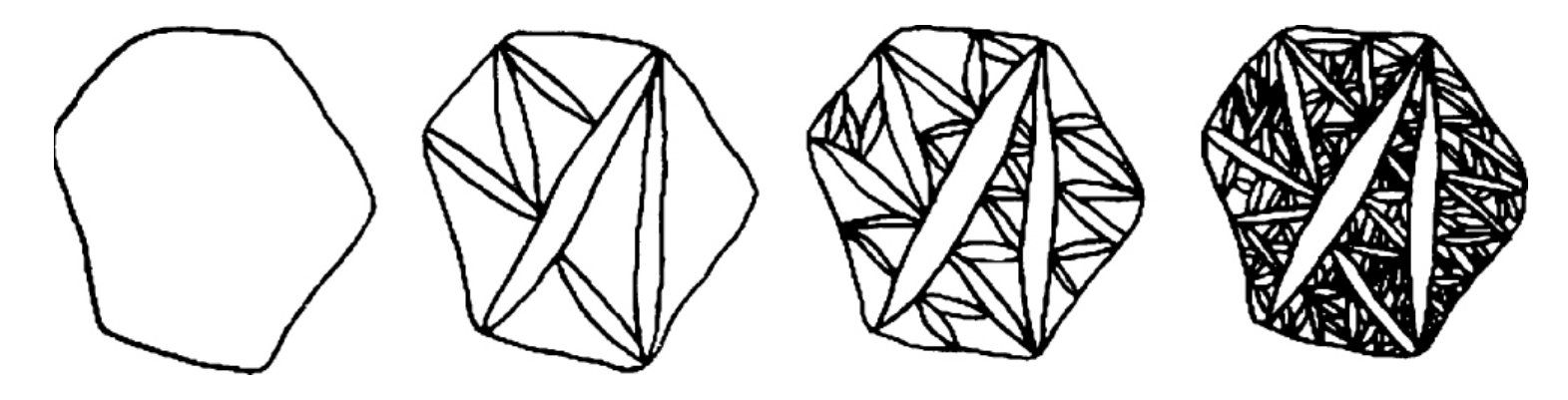

马氏体通常在奥氏体晶界形核,长大时一般被限制在一个奥氏体晶粒内。第一片马氏体长大时往往贯穿整个奥氏体晶粒并将其分割为二,以后形成的马氏体既不能穿越原始奥氏体晶界,又受到已形成马氏体片的限制,只能在各分割区中不断形成和长大。所以,最初形成的马氏体片比较粗大,以后随温度不断的下降,马氏体转变的数量越来越多,但马氏体片的尺寸越来越小。先形成的马氏体较易腐蚀,在显微镜下颜色较深。所以,完全转变后的马氏体在显微镜下呈大小不同,分布不规则,颜色深浅不一的针状组织。片状马氏体形成过程如图6-14所示,马氏体片周围往往存在未能完全转变的残留奥氏体。

图6-14 片状马氏体形成过程示意图

片状马氏体的形成过程表明,马氏体片的最大尺寸取决于原始奥氏体的晶粒大小。钢在加热时形成的奥氏体晶粒愈细小,愈有利于获得细小的马氏体组织。当最大马氏体片的尺寸细小到在光学显微镜下不能分辨时,这种极细小的组织称为“隐晶马氏体”。

碳含量wC<0.2%的奥氏体冷却时几乎全部转变为板条马氏体;碳含量wC>1.0%的奥氏体冷却时几乎全部转变为片状马氏体;而碳的质量分数在0.2%~1.0%之间的奥氏体将转变为板条马氏体和针状马氏体共存的混合组织,称为混合马氏体。奥氏体的碳含量愈高,淬火组织中片状马氏体的量愈多,板条马氏体的量愈少。

3.马氏体的力学性能

马氏体具有高硬度和高强度,其性能与碳含量密切相关,如图6-15所示。由图可见,马氏体的碳含量愈高,其硬度和强度愈高。这种关系在碳含量较低时表现尤为突出,如当wC<0.5%时,马氏体的硬度和强度随碳含量的增加大幅提高。但当其wC>0.6%后,碳含量再增加时,马氏体强度、硬度的变化将不明显。

马氏体的塑性和韧性主要取决于它的亚结构。片状马氏体强度、硬度高,但韧性、塑性很差,硬而脆。这是因为片状马氏体内部的孪晶结构使其塑性变形很难进行,更易断裂;另外片状马氏体碳含量高,淬火应力大,内部往往存在大量的显微裂纹,这些都是导致其韧性大幅下降的重要原因。如果加热转变时能使高碳钢的奥氏体晶粒细化,淬火后得到隐晶马氏体,其韧性可有明显的改善。

图6-15 马氏体的碳含量与其硬度和强度的关系

板条马氏体不仅具有高强度和良好的韧性,同时还具有脆性转化温度低,缺口敏感性和过载敏感性小等优点。所以,通过一定的热处理手段在淬火时获得更多板条马氏体是提高中碳结构钢和高碳钢韧性的重要途径。

(三)马氏体相变的特点

马氏体转变也是一个形核和长大的过程,但有以下显著的特点。

1.马氏体相变为无扩散型相变且转变速度极快

马氏体转变是在无扩散的条件下进行的,转变时的晶格改组不是通过单个铁原子互不关联扩散运动,而是靠铁原子集体、协同、定向和有规律的瞬间近程迁移完成的。在整个转变过程中相邻原子间的位移不超过一个原子间距,马氏体和奥氏体的相界面始终保持严格的共格(即界面上的原子同时属于两相晶格所共有)关系。一旦这种共格关系被破坏,马氏体就停止长大。这种转变的方式称为共格切变。钢中奥氏体通过共格切变转变为马氏体时,仅由面心立方晶格改组为体心正方晶格,转变前后碳原子不能移动,新相马氏体与母相奥氏体碳含量相同。

马氏体转变时其晶核一旦形成,便以极快的速度长大。有人测得马氏体的长大速度约为1000M/s,故在通常情况下是看不到马氏体的长大过程的。

2.马氏体转变是在一个温度范围内进行的

当奥氏体被快速冷却至Ms以下时,立即就会形成一定数量的马氏体;随着温度的下降,又会产生第二批马氏体,在第二批马氏体形成的过程中,先期的马氏体已经不再长大;马氏体相变就是依靠在持续降温的过程中,一批批新马氏体片不断形成而进行的。所以转变过程中马氏体量的增加不是靠已经形成的马氏体片的不断长大,而是靠新马氏体片的不断形成来完成的。所以,要使马氏体转变充分进行,就必须持续地降温冷却。因此,钢淬火过程中马氏体转变量的多少,仅取决于冷却所能够到达的最低温度,而与保温的时间无关,这一特点,可概括为变温形核,瞬时长大。

3.马氏体转变不完全

一般钢淬火冷却至室温时,组织中仍将保留相当数量未转变的奥氏体,这部分奥氏体称为残留奥氏体,用符号A'表示。这种现象的产生主要有两方面的原因。其一,因为很多钢的Ms点虽然在室温以上,而Mf点却在室温以下,淬火冷却至室温时,组织转变并未完成,这部分奥氏体就被保留了下来。其二,马氏体形成时,将伴随着明显的体积膨胀,马氏体体积膨胀会对周围的奥氏体产生很大的压力,随着马氏体转变量的增加,奥氏体所受到的压力愈来愈大,最终将会使这部分奥氏体完全丧失转变条件而被强制保留下来。所以在很多情况下,钢即使冷却到Mf点以下也仍然得不到100%的马氏体。

一般低、中碳钢淬火后组织中的残留奥氏体量很少,仅为1%~2%;高碳钢则不同,随着碳含量的增加,残余奥氏体量不断增加。碳的质量分数为0.6%~1.0%的钢,残留奥氏体量一般不超过10%,而碳的质量分数为1.3%~1.5%的钢,残留奥氏体量可达到30%~50%。

淬火后残余奥氏体量较多时,不仅会使钢的强度和硬度降低,而且还会使零件的尺寸稳定性变差。因为残余奥氏体是一个不稳定组织,在一定条件下就会分解,这种组织变化将引起零件的尺寸和形状发生变化,从而使零件的精度降低。

为了减少淬火钢中残余奥氏体的含量,生产中采用将工件淬火至室温后,又立即放入室温以下的介质(如干冰+酒精温度可冷却到-78℃,液态氮可达到-195.8℃,液态氧可达到-183℃)中继续冷却,以增加马氏体的转变量,这种方法称为冷处理。冷处理常用于一些要求高精度的零件,如精密量具,精密丝杠等。但通常认为,淬火钢存在少量残余奥氏体,可以增加钢的韧性,阻止微裂纹的扩展,此外还可以减少零件淬火时的变形。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。