二、冷塑性变形对金属组织结构的影响

金属经过塑性变形后内部组织结构大致会发生以下几个方面的变化。

(一)显微组织的变化

金属在力的作用下,随着外形的变化,其内部的晶粒形状也会发生相应的变化。随着金属外形的压扁或拉长,其内部的晶粒也会被压扁或拉长,一般大致与金属外形的改变成比例。当变形量很大时,各晶粒将会被拉长成为细条状或纤维状,晶界也变得模糊不清。此时,金属的性能也将会具有明显的方向性,如纵向的强度和塑性远大于横向等。具有这种特点的组织通常叫做“纤维组织”,如图5-12所示。

图5-12 冷轧变形前后晶粒的变化示意图

钢在冷变形过程中,组织中的渗碳体不易变形,而容易被压碎。其破碎的程度,既依变形的程度而定,也与渗碳体本身的大小、形状和分布有关。具有粗大片状的珠光体或渗碳体呈网状分布的钢,很容易脆断。但当渗碳体片细化以后,尤其是球化后,渗碳体的这种有害作用就可以大幅减轻。因此,在生产中,对冷变形钢的原始组织都有一定的要求。例如冷拔钢,当原始组织为粗大片状珠光体或网状渗碳体时,在拉拔过程中渗碳体易被破碎而导致钢的断裂。如果将钢的原始组织改变为细片状珠光体或者使珠光体中的渗碳体球化,则拉拔时钢的变形能力将大大提高。

当金属中存在杂质或非金属夹杂物时,这些杂质和夹杂物在塑性变形时也会沿变形方向拉长为细带状或粉碎成链状,形成所谓的带状组织,使金属的性能下降。

(二)亚结构的细化

冷塑性变形可引起晶体内部亚结构的细化。实际金属的每一个晶粒内部都存在着许多尺寸很小、位向差也很小的亚结构。塑性变形前,铸态金属的亚结构直径约为10-2cm,经过冷塑性变形后,亚结构直径将细化至10-6~10-4cm。

图5-13为变形亚结构示意图。变形亚结构的边界是晶格畸变区,此处堆积着大量的位错,而亚晶粒内部的晶格则相对比较完整。变形量越大,亚结构细化越明显,亚结构的数量越多。研究表明,亚晶粒的细化,亚晶界的存在,将使晶体的变形抗力大为增加。有时亚结构对金属的强化作用,甚至比固容强化还要大。

图5-13 变形亚结构示意图

(三)产生织构现象

随着变形的产生,不仅金属中的晶粒会被破碎拉长,而且各晶粒的晶格位向也会沿着变形方向同时发生转动。当变形量很大(达到70%~90%)时,金属的组织将会出现一种所谓的“择优取向”现象,即金属中每个晶粒的晶格取向都会趋于一致。这种由于塑性变形而使金属晶粒具有择优取向的组织称为形变织构。同一种金属材料随加工方式的不同,可能出现不同类型的织构。

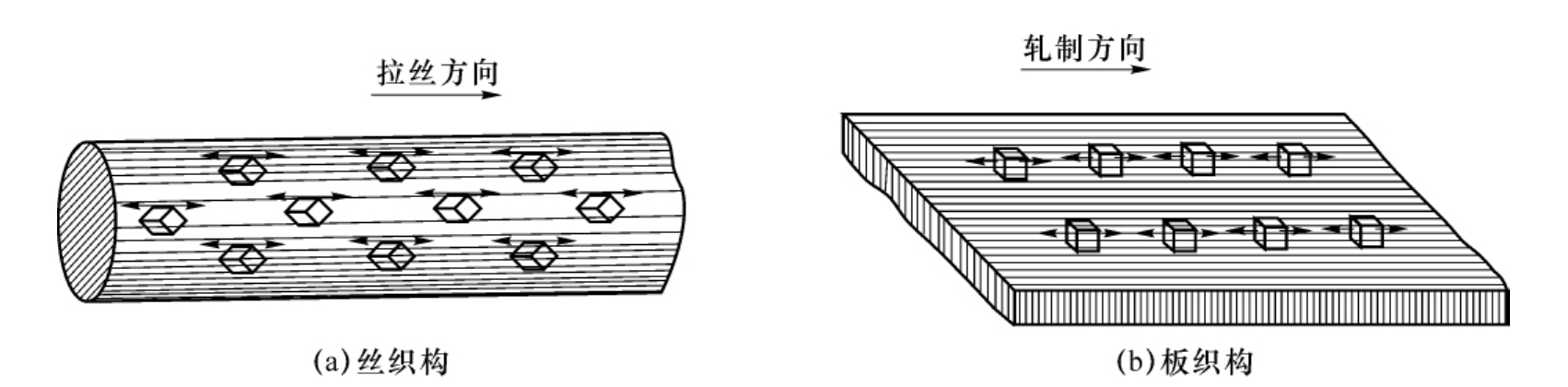

1.丝织构

丝织构是在拉拔变形时形成的。其特征是各个晶粒的某一晶向与拉拔方向平行或接近平行。图5-14(a)所示为体心立方晶格的纯铁(或低碳钢)经过高度轧制后出现的丝织构。

图5-14 纯铁的丝织构与板织构示意图

2.板织构

一般在轧制时形成,其特征是各晶粒的某一个晶面平行于轧制平面,而某一晶向平行于轧制方向,如图5-14(b)所示。

形变织构的形成对材料的力学性能和加工工艺都有很大的影响。形变织构会使金属的各种性能呈现明显的各向异性,这种各向异性甚至通过退火也很难消除。在大多数情况下,各向异性对金属材料都是不利的。例如用具有织构的铜板冲制杯形或筒形工件时,由于沿冲压方向和垂直于冲压方向上的延伸率仅为40%,而与冲压方向呈45°的方向上延伸率则高达75%,因而在深冲后会因板材各个方向的变形能力不同,使冲压出来的杯子边缘不齐,杯壁厚薄不均匀,即出现所谓的“制耳”现象,如图5-15所示。

图5-15 冷冲压件的制耳现象

(四)残余应力

经冷塑性变形后的工件,放置一段时间后可能会自动发生变形,这是由于变形工件内部存在着内应力而造成的。在金属冷变形过程中,外力所做的功大部分(约90%以上)在使金属变形的同时转化为热能,使金属温度升高随后散失;但仍有一小部分(约10%左右)保留在金属内部,转化为残余内应力。这种内应力一般可分为三种类型。

1.宏观内应力(第一类内应力)

宏观内应力是由于金属在塑性变形时,金属材料或工件各部分之间的变形不均匀而引起的,它是在整个物体范围内处于相对平衡的力。例如,圆钢冷拉时,其表面层的变形量较小而心部的变形量较大,故在冷拉以后,圆钢表面层因受到心部的牵制而产生拉应力,心部则产生压应力。就圆钢整体而言,两者相互抵消使其处于平衡状态;若将这根圆钢的表层扯去一层,则圆钢中的应力平衡就会遭到破坏,从而引起圆钢中的宏观内应力的重新分布并使工件产生变形。

一般冷塑性变形后所产生的宏观内应力数值不大,只占整个工件内应力的一小部分,即使变形量很大,也只有0.1%左右。

2.微观内应力(第二类内应力)

微观内应力是指金属经冷变形后,由于其内部各晶粒之间或亚晶粒变形不均匀而引起的,它是在晶粒或亚晶粒尺寸范围内处于相对平衡的力。虽然这种内应力所占比例不大(占全部内应力的1%~2%),但它在某些局部区域则可能达到很大数值,有时甚至达数百兆帕。当工件内部存在微观内应力而又承受外力时,这些部位的应力可能极大,以致工件在不大的外力作用下就能产生微裂纹,甚至断裂。

3.晶格畸变(第三类内应力)

塑性变形会使金属内部产生大量的位错和空位,并使原子在晶格中偏离其平衡位置而产生晶格畸变,这种由晶格畸变所引起的内应力又称为第三类内应力。第三类内应力作用范围更小,只在几百个到几千个原子的范围内维持平衡。它使金属的硬度、强度升高,塑性和抗腐蚀能力下降。金属变形时所吸收的能量主要是引起晶格畸变。

第二类和第三类内应力反映了金属内部的微观畸变,而应力这一概念是宏观的,所以有人把这两类内应力称为第二类及第三类畸变。

残余应力的存在对金属材料的性能是有害的,它会引起材料及工件变形、开裂和产生应力腐蚀。如工件表面存在拉应力时,残余应力将与外加应力产生叠加效应,就可能使工件过量变形甚至开裂。但当工件表面残存一薄层压应力时,反而对使用寿命有利。例如,采用喷丸和化学热处理方法使工件表面层产生压应力,可以有效提高零件(如弹簧、齿轮等)的疲劳寿命。对于承受单向扭转载荷的零件(如某些汽车中的扭力轴),提前沿载荷方向进行适量超载预扭,可在工件表面层造成与载荷方向相反的残余应力,从而在工作时抵消部分外加载荷,提高工件的使用寿命。

残余应力对热处理质量也有影响,钢经塑性变形后所产生的各种内应力,是导致淬火工件产生变形及开裂的重要原因之一。实践表明,经过机械粗加工、冷压力加工的工件,以及锻造后的毛坯,其内部都存在残余应力,为了减少淬火变形并防止产生淬火裂纹,工件淬火前必须进行消除内应力处理(退火处理)。

影响内应力大小的因素很多。如变形不均匀、变形速度过大、变形温度低、变形量大以及组织不均匀等均会使内应力增大。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。