近十年来,我国制造业发展迅速,并逐渐呈现向高端方向发展的特点,也相应地带动了为其提供装备支撑的智能制造装备产业的快速发展。我国在航空航天、船舶、汽车、石化、冶金、轻工、纺织、发电设备制造等领域开发了一批具有智能功能的制造装备,显著提升了制造过程的自动化、智能化水平。例如:在自主研发的45 000吨/年的黏胶短纤维成套生产线中,进行了全套自动控制系统的开发;在500万吨/年炼油装置中的大型常减压、大型催裂化、大型铂重整等装置采用了国产自动化系统和优化控制系统等,取得了不错的节能效果。

但是,我国智能制造装备产业发展仍然很落后,存在一系列问题。比如,关键零部件、智能仪表和控制系统仍然远远无法满足主机配套要求,已成为制约我国智能制造装备发展的瓶颈。目前,智能制造装备所需的智能仪表和控制系统,液压件、轴承、齿轮,智能机器人,高端数控设备等基础配套能力薄弱,国内市场几乎被美国、德国、日本、瑞士等强国所垄断。

13.3.1 智能制造装备产业的主要突出问题

虽然我国已经成为装备制造业大国,但我国制造装备产业目前整体上却仍处于相对较低端的水平上,智能装备制造业仍处于由自动化向智能化发展的初级阶段,一些行业甚至连基本的装备自动化都没有完成。产业大而不强、自主创新能力薄弱、基础制造水平落后、低水平重复建设、自主创新产品推广应用困难,核心基础零部件(元器件)、先进基础工艺、关键基础材料和产业技术基础(以下统称“四基”)等工业基础能力薄弱,是制约我国智能业创新发展和质量提升的症结所在。

我国智能制造装备产业存在的这些突出问题,主要表现在以下几个方面:“四基”产业发展缓慢,对外依存度高;产品缺乏创新,技术创新能力薄弱,新型传感、先进控制等核心技术受制于人;产业基础薄弱,产业规模大而不强;产业组织结构小、散、弱,缺乏具有国际竞争力的骨干企业,高档和特种传感器、智能仪器仪表、自动控制系统、高档数控系统、机器人市场份额不到5%。

(1)基础产业发展缓慢,对外依存度高

核心基础零部件(元器件)、先进基础工艺、关键基础材料和产业技术基础作为智能制造的核心和基础部件,由于人才匮乏,技术基础落后等原因,导致我国过度依赖进口。其中,重大技术装备用仪器仪表基本被国外垄断,对外依存度达到40%,高端产品对外依存度更是达到70%。为高档数控机床配套的高档功能部70%需要进口;高档传感器市场全部被国外产品垄断;大型工程机械所需30Mpa以上液压件全部需进口,大型装载机进口部件占整机价值量的50%~60%。其他产品和部件也主要被国外占据较大部分市场份额,其中机器人和高端自动控制系统的95%、高档数控机床的90%、高档数控系统的95%的市场份额被国外产品占领。智能制造装备整机和成套设备配套的关键零部件、元器件大量进口。

(2)产品缺乏创新,创新能力不足

行业整体技术水平与世界先进水平有较大的差距。创新投入不足,仪器仪表行业R&D投入占销售收入的比重仅为2.5%;国内仪器仪表行业创新人才队伍占从业人员的比重仅有5%,与工业发达国家的20%相比有较大差距。重大装备核心技术不掌握,自主品牌缺乏。从工业机器人的国内市场占有份额来看,国外公司占有90%的份额,国内公司明显缺乏竞争力,其中高端产品也是国外公司一统天下。

(3)缺乏具有国际竞争力的骨干企业

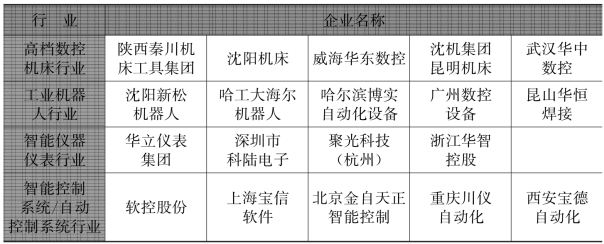

随着我国智能制造产业的迅速发展,行业逐渐细化,各个细分行业也涌现出一批优秀的具有核心竞争力的龙头企业,如表13.6所示。但是,这些公司中除沈阳机床具有一定的国际竞争力外,其他没有一家进入世界知名企业行列。

表13.6 国内智能制造装备产业细分行业知名企业

资料来源:作者整理。

13.3.2 发展我国智能制造装备产业的对策建议

高端装备制造业是国家“十二五”规划提出的战略性新兴产业七大领域之一,其中智能制造装备是高端装备制造业的重点方向之一。未来,在新常态下,制造业加快产业结构调整,将向着高端化方向发展,发展高端装备制造对提升中国制造业核心竞争力、带动产业结构优化升级具有重要战略意义。

当前形势下,我国发展智能制造装备应该在国家实施的主要产业政策和“十二五”规划方案的基础上,有的放矢地提出一些针对性的对策建议。我国智能制造装备产业的整体发展方向,应该是以发展技术为核心,技术发展软硬件搭配,未来在落后领域,我国需要加强关键技术瓶颈的突破,重点推动“四基”产业的发展,着力发展智能化、网络化、控制软件模块化。因此,为改变现状,在《中国制造2025》重大规划的基础上,我国装备制造业必须通过以下政策来实现产业升级、核心技术自主化、高端产品国产化以及出口产品高附加值化,大力发展高附加值和技术含量高的战略性新兴产业,由传统加工制造向价值链的高端延伸。

(1)推动“互联网+”与智能制造的融合

借鉴日本的经验,根据我国的自身优势,利用广阔的本土市场和互联网覆盖率,以及庞大的工程师队伍,将工业互联网和大数据运用到“智能工厂+智能制造”中。将信息化与工业化进行有机融合,以实现我国“以信息化带动工业化、以工业化促进信息化,走新型工业化道路”的重大战略方针。同时,与德国、美国、日本在移动互联网、物联网、云计算、大数据等多领域开展深度合作,以有效推动信息化与工业化深度融合的进程。

(2)集中力量发展智能制造的几大类产品,不同的产品采取差别化发展举措

面向传统产业改造提升和战略性新兴产业发展的需求,重点推进智能仪表装备、智能装备等四大类产品,其中智能专用装备主要包括大型智能工程机械、高效农业机械、智能印刷机械、自动化纺织机械、环保机械、煤炭机械、冶金机械等各类专用装备,实现各种制造过程自动化、智能化、精益化,带动整体智能装备水平的提升。

在关键零部件领域应围绕各产业发展的需要,针对主机配套的液压件、轴承、齿轮、传感器等关键零部件性能水平低、可靠性差等问题,加强基础工艺研究,形成自主研发设计能力,摆脱对国外技术的依赖。

产品设计和制造技术方面,产品实物质量包括精度、性能、寿命和可靠性达到国际先进水平,改变我国高端零部件长期以来依赖进口的局面,能够满足各领域装备及战略性新兴产业发展的需要。重点突破新型传感器,重载齿轮传动装置,高速、精密、重载轴承,高可靠性液压、液力、气动和密封元件及系统所涉及的关键核心技术。

在智能仪表和控制系统领域,重点突破智能精密仪表、控制系统等关键核心技术,需要自主创新可编程控制器、智能模块、先进执行器等核心设备,实现自主研发设计和生产能力,逐步摆脱对国外技术的依赖,初步形成我国自主开发的控制系统装备体系。

在数控机床与基础制造装备方面,未来要依托国家高档数控机床方面的重大专项,进行专项开发并使成果实现产业化,为战略新兴产业的发展提供各种高档数控机床产品。

在智能专用装备方面,掌握动态仿真和模块化设计技术,完成主要机种的整机集成研发技术,形成智能专用装备研发体系。开发出一批智能装备,并实现产业化,为其他行业的自动化生产提供高端装备。重点突破工业机器人、智能工程机械、智能印刷装备、智能环保装备、自动化纺织设备、农业生产装备、煤炭采掘装备、矿山机械设备涉及的核心关键技术。

(3)加强区域统筹,推进资源集中

开展区域统筹规划。加强区域、省域智能制造装备产业发展的宏观指导,由国家或省主管部门牵头,科学地编制智能制造装备产业规划,设立产业准入标准,协调产业布局与区域分工,避免低水平重复建设、恶性竞争。同时集中力量发展重大产业区域,培养具有带动作用的龙头企业。

(4)提升配套服务,推广产业集聚

注重服务平台建设。加强技术、研发、中试、转化等一系列公共平台的建设,建立完善的产学研合作体系、产业联盟,从专业服务和集群发展角度加大智能制造产业园区建设,提高园区的竞争力。围绕龙头企业和技术输出重点机构,组织企业提供配套和转化服务。依靠产业园区吸引具有一定带动作用的智能制造企业,为具有一定的技术的人才提供创业便利;在产业园区内,提供相关配套服务。

(5)完善产业链条,形成产业集群

抓好地区产业定位,全面考虑产业和项目的协作关联度,鼓励依托产业链环节开展专业分工。各地方发展智能制造装备产业还必须要与当地传统的装备制造产业的改造提升相结合,在不脱离现有装备工业基础的前提下,加快新兴科技如人工智能、物联网、云计算等与传统装备制造产业的融合,形成新兴装备制造产业集群。完善产业链条,依靠龙头企业带动形成产业集群,形成区域性完整产业链。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。