13.1.1 智能制造装备产业的概念及内涵

智能制造是面向产品全生命周期,实现泛在感知条件下的信息化制造。智能制造技术是在现代传感技术、网络技术、自动化技术、拟人化智能技术等先进技术的基础上,通过智能化的感知、人机交互、决策和执行技术,实现设计过程、制造过程和制造装备智能化,信息技术和智能技术与装备制造过程技术的深度融合与集成。

智能制造装备是在智能制造技术的基础上,一种由智能机器和人类专家共同组成的人机一体化智能系统,它在制造过程中能进行智能活动,如分析、推理、判断、构思和决策等。通过人与智能机器的合作共事,去扩大、延伸和部分地取代人类专家在制造过程中的脑力劳动。智能制造装备最终要从以人为主要决策核心的人机和谐系统向以机器为主体的自主运行方向转变。

对于智能制造装备的具体概念,从狭义上讲,是指具有感知、分析、推理、决策及控制功能的制造装备,包含工业机器人、3D打印、智能控制系统等前沿领域。从广义上讲,是指能够实现生产过程自动化、智能化、精密化及绿色化的装备产品,是先进制造技术、信息技术和智能技术在装备产品上的集成和深度融合。智能装备在传统的装备制造业领域融合新兴智能化技术,打造具备高智能化的装备制造体系,体现了未来制造业技术的智能化、数字化和网络化的发展要求。从这一角度理解,智能制造装备可扩展为围绕航空航天、先进制造、轻工纺织、能源、轨道交通、环保与资源综合利用等国民经济重点领域发展所研制开发的各种智能基础装备和重大智能成套装备,包括各种关键基础件、各种核心智能测控装置与部件、各种重大智能集成装备等。由此可见,智能制造装备产业具有融合性强、技术含量高和产业范围广的主要特点。

高端智能机械装备与普通机械装备相比,主要特征是通过应用自动化控制技术、综合现代精密传动控制技术和精密制造技术,实现高速、高精度、高效率的特点和生产高质量产品的目标。高端智能机械装备及其核心控制部件行业中,核心控制和功能部件通常主要包括数控系统、电液伺服系统和交流伺服系统等自动化控制部件,其通过对速度、角度、位置等变量的精确控制实现装备运转的自动化和智能化。工业机器人是智能装备的典型代表,其通过编程或示教可实现自动化运行,并且具备一定的感知能力以对环境和工作对象自主判断和决策,能够代替人工完成各类繁重、乏味或有害环境下的体力劳动。

目前发展智能制造装备产业,无论对于一个国家还是整个世界都具有重大的意义。而发展智能制造装备产业的主要任务是重点推进高档数控机床与基础制造装备,自动化成套生产线,智能控制系统,精密和智能仪器仪表与试验设备,关键基础零部件、元器件及通用部件,智能专用装备的发展,实现生产过程自动化、智能化、精密化、绿色化,带动工业整体技术水平的提升。由此智能制造装备的水平已成为当今衡量一个国家工业化水平的重要标志。

在我国,装备制造业作为为国民经济发展和国防建设提供技术装备的基础性产业,是各行业产业升级、技术进步的重要保障,是国家综合实力和技术水平的集中体现。发展高端装备制造对提升国家制造业核心竞争力、带动产业结构优化升级具有重要战略意义。而智能装备制造是高端装备制造的重要组成部分,智能制造装备的基础作用不仅体现在对于海洋工程、高铁、大飞机、卫星等高端装备的支撑,也体现在对于其他制造装备通过融入测量控制系统、自动化成套生产线、机器人等技术实现产业的提升。因此,我们说智能制造装备是传统产业升级改造及实现生产过程自动化、智能化、精密化、绿色化的基本工具,是培育和发展战略性新兴产业的支撑,是实现生产过程和产品使用过程节能减排的重要手段。

智能制造产业发展水平是当今世界上衡量一个国家工业化水平的重要标志,同时也是面向传统产业改造提升和战略性新兴产业发展的重要内容。未来我国大力培育和发展智能制造装备产业对于加快工业转型升级,提升制造业生产效率、技术水平和产品质量,降低能源资源消耗,实现制造过程的智能化和绿色化发展具有重要意义。

13.1.2 全球智能制造装备产业的发展历史和现状

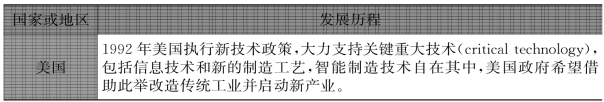

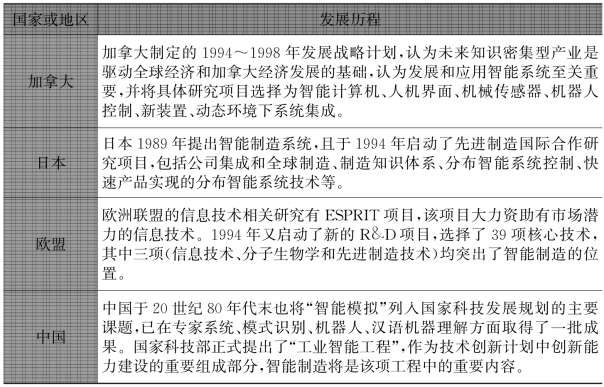

虽然各个国家在20世纪90年代之前也相应提出过类似产业发展概念,但是真正的智能制造概念是于20世纪90年代首先由美国提出的。此后各发达国家紧随其后,纷纷将智能制造列为国家级计划并着力发展。具体各国智能制造装备产业的发展历程见表13.1。

表13.1 各国(地区)智能制造装备发展历程

续表

资料来源:作者整理。

目前,美国、德国和日本等工业发达国家在数控机床、工业机器人、测控仪表和自动化设备等方面具有多年的技术积累,优势明显,特别是高端装备优势尤为突出。

(一)美国

美国是国际智能制造思想的发源地之一,美国政府高度重视智能制造的发展,并且已经把它作为21世纪占据世界制造技术领先地位的基石。从20世纪90年代开始,美国国家科学基金(NSF)就着重资助有关智能制造的诸项研究,项目覆盖了智能制造的绝大部分,包括制造过程中的智能决策、基于多主体(multiagent)的智能协作求解、智能并行设计、物流传输的智能自动化等。2005年,美国国家标准与技术研究所(NIST)提出了“聪明加工系统”(smart machining system,SMS)研究计划。

聪明加工系统的实质是智能化,该系统的主要目标和研究内容包括:①系统动态优化。即将相关工艺过程和设备知识加以集成后进行建模,进行系统的动态性能优化。②设备特征化。即开发特征化的测量方法、模型和标准,并在运行状态下对机床性能进行测量和通信。③下一代数控系统。即与STEP-NC兼容的接口和数据格式,使基于模型的机器控制能够无缝运行。④状态的可控和可靠性。即开发测量、传感和分析方法。⑤在加工过程中直接测量刀具磨损和工件精度的方法。

2011年,美国总统奥巴马宣布实施包括工业机器人在内的“Advanced Manufacturing Partnership Plan”(先进制造联盟计划),立即得到同日发布的“实现21世纪智能制造”新报告的积极响应。在这份由美国智能制造领导联盟(Smart Manufacturing Leadership Coalition,SMLC)公布的报告中不但描绘了该领域未来的发展蓝图,而且确定了十大优先行动目标,意图通过采用21世纪的数字信息技术和自动化技术,加快对20世纪的工厂进行现代化改造过程,以改变以往的制造方式,借此获得经济、效率和竞争力方面的多重效益。

(二)欧盟

欧盟于2010年启动了第七框架计划(FP7)的制造云项目,特别是制造业强国的德国,继实施智能工厂(smart factory)之后又启动了一项投入达2亿欧元的“工业4.0”(Industry 4.0)项目。

为了顺应当今时代的发展趋势,以及巩固在制造业工业领域的领先地位,德国政府早在2013年4月份举办的汉诺威工业博览会上,就正式推出了工业4.0项目,其含义在于推动人类社会工业发展的第四次革命。[1]2010年7月,德国政府又将其确定为“高技术战略2020”中十大未来发展项目之一,目的是支持工业领域新一代革命性技术的研发与创新,意图以未来项目“工业4.0”奠定德国在关键工业技术上的国际领先地位。2013年12月,德国电子和信息技术协会还发布了德国“工业4.0”标准路线图。“工业4.0”概念最初是在德国工程院、弗劳恩霍夫协会、西门子公司等德国学术界和产业界的建议和推动下形成,目前其已上升为国家级战略。

(1)工业革命1.0。18世纪末期始于英国的第一次工业革命,19世纪中叶结束。这次工业革命的结果是机械生产代替了手工劳动,经济社会从以农业、手工业为基础转型到了以工业及机械制造带动经济发展的模式。

(2)工业革命2.0。第二次工业领域大变革发生在20世纪初期,批量工业生产开始的阶段。通过零部件生产与产品装配的成功分离,开创了产品批量生产的新模式。

(3)工业革命3.0。20世纪70年代以后,随着电子工程和信息技术充实到工业过程之中,实现了生产的最优化和自动化。第三次工业革命便是始于第二次工业革命过程中发生的生产过程高度自动化。自此,机械能够逐步替代人类作业。

(4)工业革命4.0。未来10年,第四次工业革命将步入分散化生产的新时代。“工业4.0”通过决定生产制造过程等的网络技术来实现实时管理。

(三)日本

日本于1990年首先提出为期10年的智能制造系统(IMS)的国际合作计划,并与美国、加拿大、澳大利亚、瑞士和欧洲自由贸易协定国在1991年开展了联合研究,其目的是为了克服柔性制造系统(FMS)、计算机集成制造系统(CIMS)的局限性,把日本工厂和车间的专业技术与欧盟的精密工程技术、美国的系统技术充分地结合起来,开发出能使人和智能设备都不受生产操作和国界限制,且能彼此合作的高技术生产系统,主要发展工业机器人行业,并涌现出一批行业领先公司。

13.1.3 智能制造装备产业的发展趋势

200多年以前,第一次工业革命将人类带入蒸汽机时代,英国人从中国人手中抢走了世界制造业第一的宝座;100多年前,美国人利用电气革命促成了第二次工业革命,从英国人手中抢走世界第一;50多年前,德国和日本凭借信息技术重新崛起;2010年中国又重夺世界制造业第一,似乎一个新的轮回又开始了,但随即而来的智能制造革命会给人类带来第三次工业革命,那将改变整个世界装备制造格局。

后金融危机时代,美国、英国等发达国家重新回归重视发展高技术的制造业,德国、日本也竭力保持在智能制造装备领域的优势和垄断地位。从表面上看,美国等发达国家新一轮产业回归,是为了解决就业,激活经济,但实质是通过以智能制造装备产业为主体的新一轮产业革命,实现对全球制造业的重新布局,再次夺回世界制造业第一的宝座。美国教授瓦德瓦2012年1月11日在《华盛顿邮报》提出:“当我们将人工智能、机器人和数字制造技术相结合,将会发生一场制造业的革命。它使得美国企业家在本地建厂开工,生产出各种各样的产品。”

智能制造技术正在改变传统制造业的生产模式、商业模式,第二次工业革命所具有的大规模流水线的生产方式将会受到冲击,人们将可以在人工智能设计助理的帮助下,在家里设计自己的产品。未来将是一个“创造者经济”,个性化生产将取代大量生产,人们将从互联网上下载个性化设计或者自己设计。一个后大规模生产的世界正在来临,这场革命不仅将影响到如何制造产品,还将影响到在哪里制造产品。

在以智能制造为核心的新工业革命影响下,世界装备制造业中心开始由单极向多极转变,世界经济发展从多年的建构开始解构。对于各发展中国家来说,未来高新技术不再是发达国家所垄断的技术知识,只要各发展中国家顺应这一历史潮流,加快发展智能制造装备产业,打破发达国家在高技术的巨大优势及对核心技术和关键环节的掌控,缩小技术差距,就能在未来的世界制造业形成与美、日、德等国家和地区共同发展、齐头并进的新格局。

智能制造装备是一种由智能机器和人类专家共同组成的人机一体化智能系统,它在制造过程中能进行智能活动,如分析、推理、判断、构思和决策等。但它并不是对人类行为的替代,而是通过人与智能机器的合作共事,去扩大、延伸和部分地取代人类专家在制造过程中的脑力劳动。因此,智能制造装备最终发展趋势要从以人为主要决策核心的人机和谐系统向以机器为主体的自主运行方向转变。

目前就全球智能制造装备产业发展的形势来看,主要有两大趋势:一个是以“智能工厂+智能制造”为主的德国“工业4.0”,一个是以智能网络为主的美国工业互联网装备。

(一)德国的“工业4.0”

德国“工业4.0”通过充分利用信息物理系统(CPS),实现由集中式控制向分散式增强型控制的基本模式转变,目标是建立高度灵活的个性化和数字化的产品与服务的生产模式,推动现有制造业向智能化方向转型。CPS是一个综合计算、网络和物理环境的多维复杂系统,通过3C(computation、communication、control)技术的有机融合与深度协作,实现制造装备系统的实时感知、动态控制和信息服务。CPS实现计算、通信与物理系统的一体化设计,可使系统更加可靠、高效,实时协同。德国电气电子和信息技术协会于2013年发布了德国首个“工业4.0”标准化路线图,以加强德国作为技术经济强国的核心竞争力,确保德国制造的未来。[2]

“工业4.0”项目主要分为两大主题:①智能工厂。重点研究智能化生产系统及过程,以及网络化分布式生产设施的实现。②智能生产以及智能制造。主要涉及整个企业的生产物流管理、人机互动以及3D技术在工业生产过程中的应用等。当前,“工业4.0”已开展的研发项目如表13.2所示。

表13.2 德国工业4.0的主要研究项目

资料来源:作者整理。

(二)美国的工业互联网装备

2013年,美国通用电气公司(GE)发表了《工业互联网——打破智慧与机器的边界》报告。[3]该报告提出了工业互联网(Industrial Internet)的概念。工业化创造了无数的机器、设施和系统网络,而工业互联网则是指让这些机器和先进的传感器、控制和软件应用相连接,以提高制造业的生产效率、减少资源消耗。

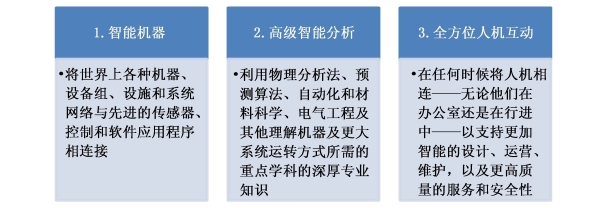

工业互联网装备将整合两大革命性转变的优势:①工业革命。伴随着工业革命,出现了无数台机器、设备、机组和工作站。②强大的网络革命。在网络化的影响下,计算、信息与通信系统应运而生并不断发展。伴随着这样的发展,三种元素逐渐融合,如图13.1所示。

图13.1 工业互联网的关键元素

(1)智能机器。以崭新的方法将现实世界中的机器、设备、团队和网络通过先进的传感器、控制器和软件应用程序连接起来。

(2)高级智能分析。使用基于物理的分析法、预测算法、自动化和材料科学、电气工程及其他关键学科的深厚专业知识来理解机器与大型系统的运作方式。

(3)全方位人机互动。建立员工之间的实时连接,连接各种工作场所的人员,以支持更为智能的设计、操作维护以及高质量的服务与安全保障。通过将这些元素融合起来,将制造装备与高级计算、分析、感应技术、互联网的连接融合,形成了工业互联网装备。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。