13.2.1 脉动型式及产生机理

直流锅炉和强制循环锅炉的并联蒸发受热面中,当运行中遇到某种扰动或工况变化时,使管子的进口水流量G和出口的蒸汽流量D可能随时间发生发生周期性的波动,这种现象称为脉动性流动,或简称脉动。当工质发生脉动后,一部分管圈的G增大时,另一部分管圈的G则减小,同时这些管圈的D也发生相应的周期性变化。脉动与水动力多值性都属于工质流动的不稳定性,其区别在于前者是周期性的波动,而后者是非周期性波动。

1.脉动的型式

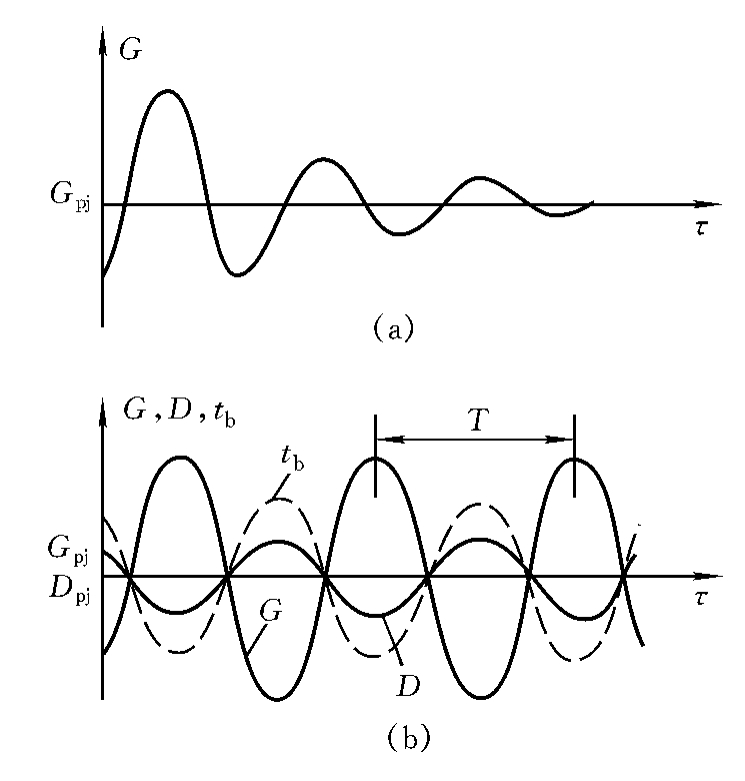

脉动有衰减型和持续型之分,前者的振幅(最大流量与平均流量Gpj之差)随时间τ的变化逐渐降低直至消失,后者的振幅基本不随时间而变。脉动的振幅和周期(相邻两个最大或最小流量之间的时间T)越大,则锅炉中工质流动的不稳定性越大,管子金属也越容易被破坏,如图13.10所示。

图13.10 脉动曲线

(a)衰减型;(b)持续型

由于直流锅炉各受热面之间无固定分界,脉动引发的流量变化造成加热、蒸发、过热区段的长度不断变化,导致管壁温度周期性地波动而引起金属的疲劳损坏。当水流量因脉动减小而接近于零时,管壁的冷却条件显著恶化使壁温升高,水流量再增加时,管壁又被冷却使壁温降低,从而造成加热水段的壁温波动。相应地,过热段壁温也会随蒸汽温度的忽高忽低而变化。尤其是蒸发区段内工质流量的变化还会造成冷却水膜的周期性破坏,在加热和蒸发段,以及蒸发和过热段的分界面区域,其管壁由水和汽交替冷却,致使壁温变化剧烈。因此,蒸发受热面中必须避免发生脉动现象。

脉动可分为管间脉动、屏间脉动以及整体脉动三种。管间脉动是指同一并联管组的各管之间发生的流量波动,而屏间脉动是不同并联各管屏(或管组)之间发生的流量波动,但两者发生脉动时的现象和本质是相同的。整体脉动是整个并联管子中流量同时都发生周期性波动。锅炉实际运行中,管间脉动发生的情况居多,是最应注意的脉动形式。

发生管间脉动时,并联各管进、出口之间的压差及管组总流量基本保持不变,但其中某些管子之间却发生了方向相反的周期性流量波动。表现为某些管子的流量增加,同时另一些管子的流量减小;同一管中,流量增加时蒸汽量减小,当G最大时D最小。这表明各管之间的流量脉动以及同管中G与D之间的脉动均呈180°相位差进行,壁温tb的脉动与D的脉动同相。而且同管中G与D的波动量不相等,G的质量变化幅度远大于D的变化,即δGδD,如图13.10(b)所示。

2.脉动机理

图13.11 脉动中参数的变化示意图

图13.11是水平管组脉动时各参数的变化示意图。管组的进出口压差为Δp0=p1-p2,加热段与蒸发段的长度和流动阻力分别为Ljr、Lzf和Δpjr、Δpzf。在稳定流动过程中,其进口水质量流量G与出口蒸汽量D相等,如图(a)所示。若有一扰动,例如始沸点附近的热负荷突然增大,该处蒸汽量将增多,局部压力pjb升高,相应使加热段的压力增高,而p1并未改变,故该部分管的G减小δG,则其加热段缩短,Δpjr减小了δΔpjr,始沸点的界面移向进口端,而其余管子中的水流量增加;同时蒸发段的长度增加和压差增大,使出口蒸汽量D增加δD,则Δpzf增加了δΔpzf,此时管子中各参数的如图(b)所示。

当扰动发生,G减小后,若此时加热段阻力随流量的变化率dΔpjr/dG大于蒸发段阻力随蒸汽量的变化率dΔpzf/dD,即满足

![]()

则管内总流动阻力Δplz减小,而Δp0不变,故Δplz<Δp0,使得进口水流量G又增加;当G增加,Δpjr增大而Δpzf减小时,由式(13.18),G又趋于减小。这表明扰动发生后,管内流动阻力的变化阻止扰动的进一步发展,因此该扰动引起的脉动是衰减型的,流动最终趋向于稳定。反之,若两段的阻力变化满足

![]()

则管内总流动阻力Δplz增大,Δplz>Δp0,使得G进一步减小。因此,扰动发生后,管内流动阻力的变化加强了扰动的继续发展,该扰动引发的脉动是持续型的。

当加热水段缩短时,两个时刻始沸点之间的管段(Ljr-L′jr),由于局部压力增高和工质沸腾使该段的工质温度和管壁温度升高,而加热水段的流量(流速)降低,对流放热系数减小也使该段的壁温升高。因此,当加热水段的压力增高,始沸点界面提前时,由炉内传给受热面的热量,将有部分储蓄在金属和水之中。

随着进水量的下降,以及由于pjb的不断升高,相应的饱和温度也高,蒸汽产量下降,蒸发段阻力Δpzf由增加逐渐转为减小,使得流动阻力Δplz<Δp0,则G开始增加而D减小。此时脉动开始反向变化,始沸点界面向出口移动,Δpjr增加而Δpzf减小。随着始沸点界面向后移动,加热水段的压力降低,沸腾温度下降,储蓄在金属和水中的热量又重新放出,故蒸发量又开始增加而使局部压力升高,相当于回到初始扰动状态。可见扰动一旦发生后,即使该扰动已经消失,储蓄热的变化能使工质的脉动自动持续下去,储蓄热愈大则脉动愈剧烈。

以上讨论表明,管间脉动产生的初始原因是由于非周期性的外部干扰,如锅炉的吸热量或水流量的变化。当脉动发生后,由于在管中热力过程(受热面金属和水的储蓄热的变化)和水力过程(流动阻力)的内力作用下,在一定条件时,脉动可以自动持续下去。因此,前者是外因,后者是内因,管间脉动具有自激振荡的特点。

整体脉动是所有并联蒸发管的流量和蒸发量同时发生周期性波动,一般可分为两种形式:

一种形式的整体脉动是由于燃料量、蒸汽量、给水流量以及锅炉压力的急剧波动引起的。这种脉动的水流量变化没有严格的周期性,振幅也是变化的,并且是衰减型的,当扰动消除后脉动就会停止。

另一种形式的整体脉动与给水泵的特性曲线(压差与流量的关系曲线)有关,表现为随着水泵压头的增加,其流量减小,但不同型式水泵的特性曲线的斜率是有差别的。直流锅炉或强制循环锅炉的给水泵工作时,当工况变化使压力增加时,送入锅炉的给水量减少,相应又使蒸发段的蒸汽量减少而压力降低,这样又使给水量增多,给水量的增加又使压力增高,如是形成周期性的脉动。同时,蒸汽量也发生相应当波动,与管间脉动一样,也是当水流量最大时蒸汽量最小。因此,若使用特性曲线平缓的离心式给水泵,压力变化将使流量的波动范围扩大,从而使脉动持续下去;如采用特性曲线足够陡的离心式水泵或活塞式水泵,当压力变化时相应流量波动很小,脉动的振幅也减小且衰减,则整体脉动可以消除。

在垂直上升蒸发管组中,重位压差是管组进出口压力降中的主要部分,因此对管组的脉动有很大的影响,尤其是在低负荷时。当垂直管的流量波动时,加热段高度随之变动,因此重位压差也相应脉动。脉动时,当进口水流量刚开始降低时,重位压差反而有所增大,即重位压差的脉动比流量脉动落后一个相位角,而且重位压差的脉动振幅较大。因此使得垂直上升蒸发管组对脉动更加敏感,比水平管组更容易发生脉动。

近年来,对蒸发管内的脉动性流动的研究取得显著进展[2,3]。根据脉动发生的机理可将蒸发管内的脉动性流动分为三种类型,即压力降型脉动、密度波型脉动、热力波型脉动。这三种脉动既可以独立形成,也可以叠加或耦合作用。

(1)压力降型脉动

其主要表现是随着流量的增加,系统的总压差降低,即压力降型脉动总是发生在水动力特性曲线的负斜率区。

压力降型脉动主要是由于管内压力周期性的变化而产生的。这种压力的周期性变化形成扰动力,在扰动力的作用下,管内流量发生周期性的变化。因此,压力降型脉动与水动力多值性密切相关。试验研究表明,压力降型脉动产生的条件是工质流动系统内出现水动力多值性和具有一定的压缩容积。热力设备的管路系统具有较大的膨胀容积,可能出现压降振荡,导致压力降型脉动。

在压力降型脉动过程中,工质压力、流量、系统压降、工质温度和管壁温度均发生脉动:工质压力、工质温度和管壁温度为同相位脉动,相位差不大;工质流量与系统的总压降也是同相位脉动;而工质流量与压力接近于反相位脉动;发生压力降型脉动时,各参数的脉动幅度并不相同。

(2)密度波型脉动

其主要表现是在稳定状态下,两相流中含汽率较大时,如果热负荷发生扰动,管子进口的工质流量、压力、总压降和温度就出现持续脉动。即密度波型脉动发生在水动力特性曲线的正斜率区。密度波脉动是导致管间脉动的主要原因。

在密度波型脉动过程中,工质压力、流量、系统压降、工质温度和管壁温度也都发生脉动,进口工质流量与工质压力接近于同相位脉动,而进口工质流量与加热段压力降接近于反相位脉动。密度波型脉动主要发生在含汽率较高的区域,密度波型脉动发生的周期低于压力降型脉动的周期。发生密度波型脉动时,各参数的脉动幅度并不相同。

(3)热力波型脉动

其主要表现是在高干度膜态沸腾初始阶段时,由于流量扰动,出现壁面温度周期性振荡的现象。在流量突然增大时,已经处于膜态沸腾的受热面,受到多余液体的冷却,转入过渡沸腾,使壁面温度降低。但由于受密度波的作用,流量降低,又造成壁温飞升。即壁面上的液膜不稳定造成壁温大幅度脉动性波动。热力波型脉动既可以出现在压力降型脉动区,也可以出现在密度波型脉动区。

影响压力降型脉动、密度波型脉动、热力波型脉动的因素很多,各因素之间的关系更为复杂。主要因素有工质压力、系统内的可压缩容积、管内质量流速、热负荷、管子进口工质的欠焓、管子进口和出口处的节流等[4]。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。