8.1.1 直接成像的技术源头

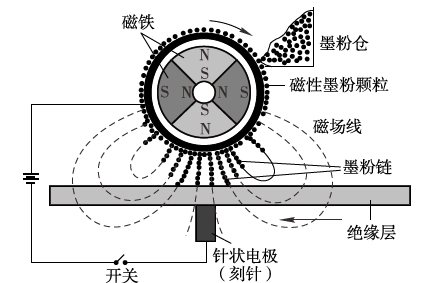

3M公司的A.R.Kotz于1974年提出一种称为电子印刷工艺的专利申请并获得美国专利局的批准,可视为奥西现代直接成像技术的“祖先”。人们对3M电子印刷技术的认识并非从“电子”两字,而是从“磁性刻针”工艺这一名称开始。这种特殊的复制技术在磁性滚筒上产生导电型的单组分墨粉薄层,表面带涂布绝缘层的记录介质(纸张)通过带接地极的磁性滚筒和细小电极阵列(即刻针阵列)组成的转印间隙,当简单的电压脉冲作用到电极时,在对应墨粉颗粒链的端部感应出电荷;这些电荷足以保持住纸张绝缘层受针状电极影响区域最上层的墨粉颗粒,并将墨粉输送到走出显影间隙的纸张。

试图从3M电子印刷专利描述的工作原理正确地理解这种技术并不容易,但细心的人还是可以发现不少缺点。基于磁性刻针的电子印刷原理如图8-1所示,从该图看,似乎与电子印刷并无多大关系,更容易被误认为是磁记录系统。然而,这确实是3M曾经花费不少精力研究的电子印刷技术,只是后来放弃了而已。根据图8-1所示的结构,由于绝缘层厚度的影响,导致电极和成像滚筒表面间的距离很大,一方面容易引起电气杂散场效应,也限制了系统的记录分辨率,从而无法获得高质量的印刷结果。此外,电极与成像表面距离过大必然对作用于针状电极的控制电压提出要求,必须达到大约1000V的电压才能对针状电极起实质性的控制作用。为了解决这些问题,研发人员付出了巨大的努力,采取了包括将电极阵列移到磁性滚筒相同的一侧和电极阵列集成到滚筒内的措施。不幸的是,问题仍然未得到合理的解决,导电的磁性墨粉容易在相邻电极间形成墨粉颗粒桥,以至于无法控制相邻电极产生的飞弧,从而在最终的印刷图像内出现清晰可见的不规则缺陷。虽然3M公司力图在印刷质量方面做出改进,但结果不能令人满意,促使3M公司于20世纪80年代中期放弃了他们的“磁性刻针”工艺,停止了所有的技术开发活动。

图8-1 磁性刻针印刷技术示意图

奥西在改善并力图使“磁性刻针”技术尽善尽美方面连续不断的努力换得直接成像技术的诞生,这种新型的成像技术得益于合理的决策步骤,电极阵列改成放置在绝缘层表面或绝缘层的内部,由此明显降低了控制电压。这样,绝缘层不再用作直接记录介质(即纸张),而是像静电照相技术的光导体那样,成为中间成像的载体。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。