5.3.1 STEPDRIVEC/C+步进驱动

1.STEPDRIVEC/C+步进驱动的结构与特点

STEPDRIVEC/C+系列步进驱动是SIEMENS公司为配套经济型数控车床、铣床等产品而开发的开环步进驱动。它可以与该公司生产采用步进驱动器的802S系列(包括802S/802Se/802SBaseline)CNC配套,以组成经济型数控系统。

在硬件上,STEPDRIVE C/C+系列步进驱动采用了独立布置的模块化结构,驱动器的电源、控制、功率放大集成于一体。驱动器均为单轴型。

STEPDRIVE C/C+步进电机驱动器实质上是—种对输入脉冲进行功率放大的放大器,工作原理与普通步进电机驱动器(或功率放大器)无本质区别。驱动器内部由电源、控制与功率放大三部分组成。电源部分主要是用来产生驱动器内部所需要的各种控制电压与步进电机驱动用的DC120V电压;控制部分主要用来实现步进电机的五相十拍环形分配控制、恒流斩波控制、过电流保护等;功率放大部分主要作用是对控制信号进行放大,转换为步进电机控制用的高压、大电流信号,以驱动步进电机。

与常见的步进驱动器相比,STEPDRIVE C/C+步进电机驱动器有较完善的保护措施,对于过电压、欠电压、过载、对地短路、相间短路等均有必要的保护措施。

STEPDRIVE C与STEPDRIVE C+步进驱动器的区别主要在输出功率上,前者最大输出的相电流为2.55A,适用于额定输出转矩3.5~12Nm的五相十拍步进电机(90或110系列步进电机):后者最大输出相电流为5A,适用于额定输出转矩18Nm/25Nm的五相十拍步进电机(130系列步进电机)。

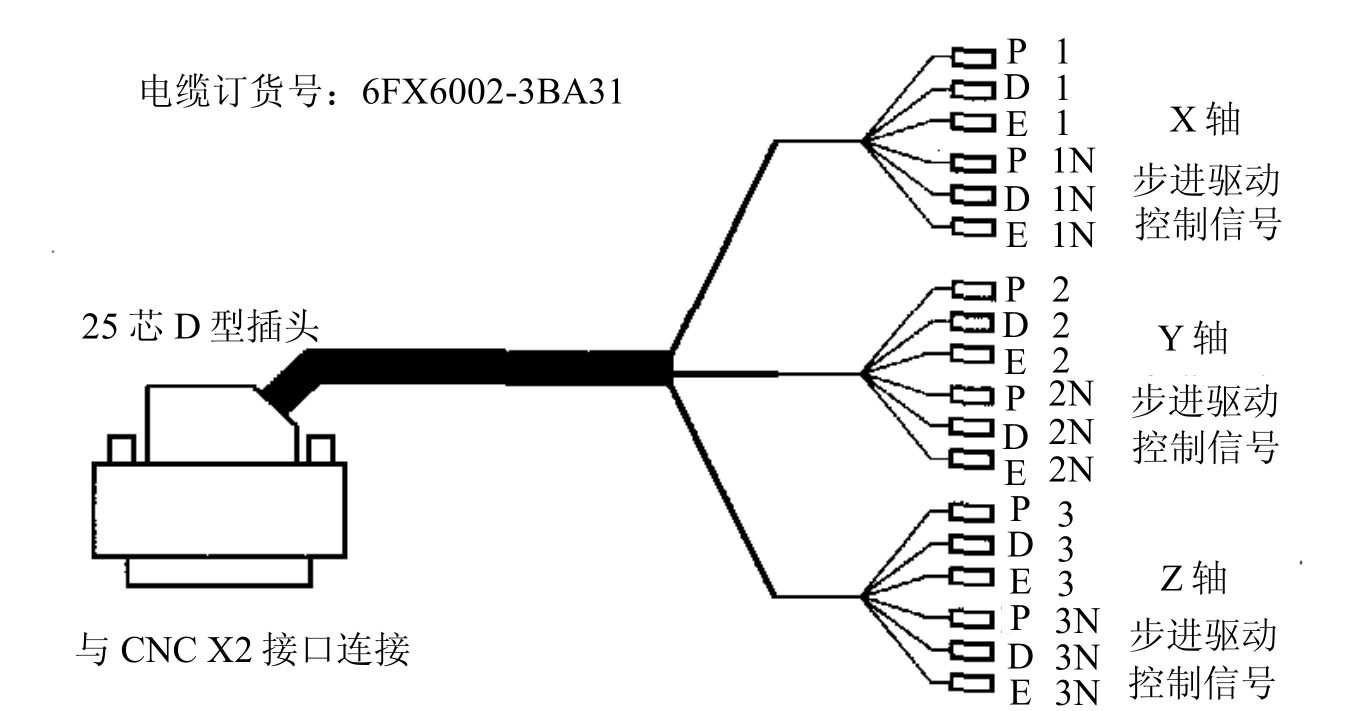

STEPDRIVE C/C+步进驱动器系列产品配套的步进电机规格较少,目前,较为常见的基本规格主要有如下六种:

配套STEPDRIVE C步进驱动器的BYG系列步进电机有:

额定输出转矩3.5Nm的90步进电机,SIEMENS订货号为6FC5548-0AB03;

额定输出转矩6Nm的110步进电机,SIEMENS订货号为6FC5548-0AB06;

额定输出转矩9Nm的110步进电机,SIEMENS订货号为6FC5548-0AB08;

额定输出转矩12Nm的i10步进电机,SIEMENS订货号为6FC5548-0ABl2。

配套STEPDRIVE C+步进驱动器的电机有:

额定输出转矩18Nm的130步进电机,SIEMENS订货号为6FC5548-0ABl8:

额定输出转矩28Nm的130步进电机,SIEMENS订货号为6FC5548-0AB25。

以上电机的额定电压为120V,步距角均为0.36度/0.72度,五相十拍工作时相当于电机每转1000步。电机允许的最高启动频率为2.5kHz~3.2kHz,最高空转运行频率大于25kHz,但运行频率在4kHz以上时转矩将明显下降,在使用、维修时应特别注意机械负载与运动阻力的情况,防止失步。

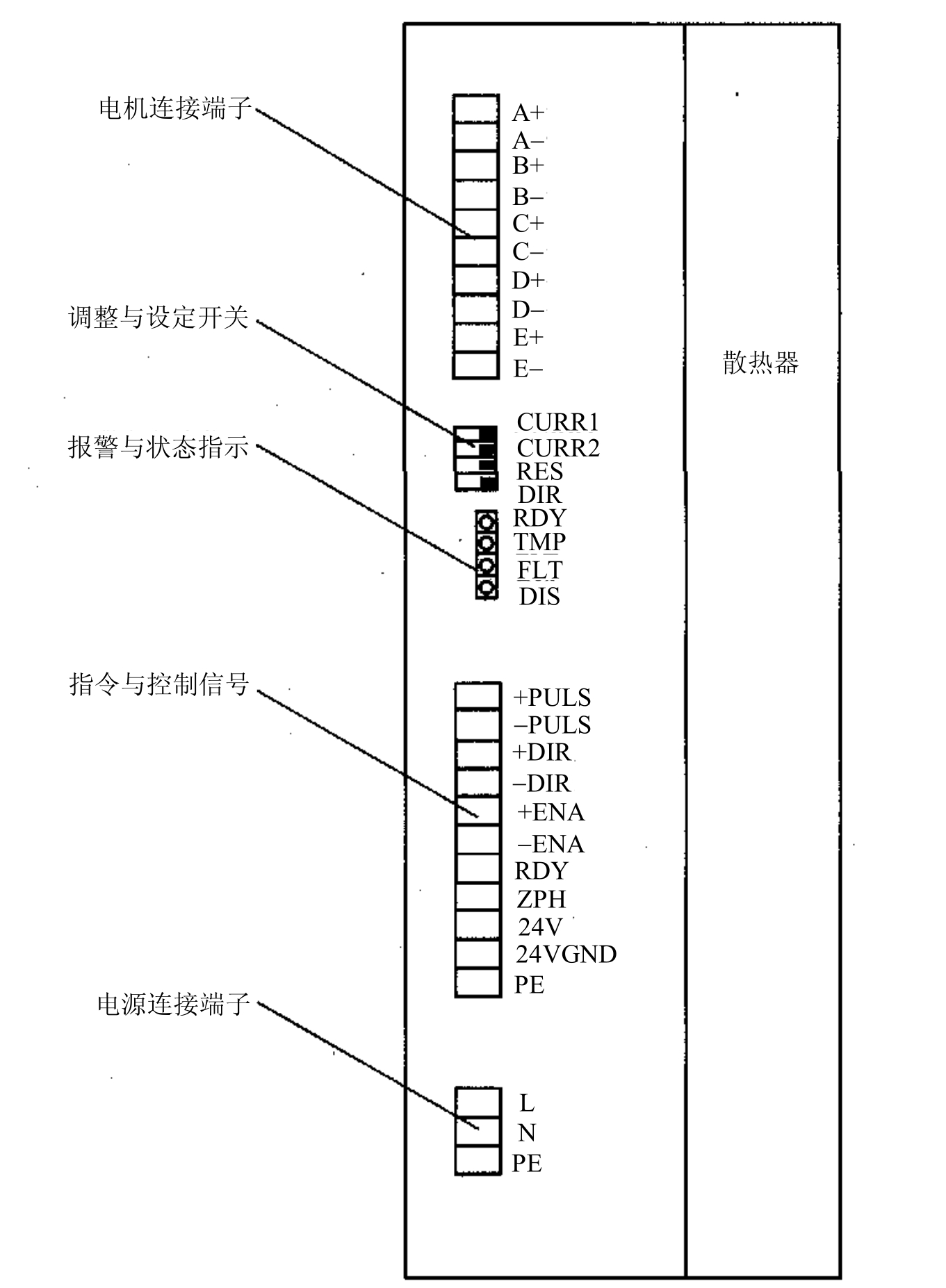

STEPDRIVEC/C+步进驱动器的外形如图5-16所示。

2.STEPDRIVEC/C+步进驱动的组成

从硬件上方面看,一套完整的STEPDRIVE C/C+步进驱动系统一般由下列各部分组成:

(1)电源变压器

STEPDRIVEC/C+步进驱动器的直流母线电压为DC120V,输入电源电压为单相AC85V,因此,驱动器不可以直接与380V或220V、频率为50Hz或60Hz的电网相连,必须安装220V/85V(或380V/85V)的单相电源变压器。

对于多轴控制的机床,电源变压器可以多驱动器公用,但驱动器电源变压器与CNC电源变压器或者其他控制变压器最好分开,即采用单独的驱动电源变压器。

变压器容量决定于使用驱动器的情况,对于单只驱动器,其容量如表5-1所示。由于步进电机的上作方式与伺服电机有所不同,因此,即使在多驱动共用的场合,原则上也不考虑同时工作系数(同时工作系数为1)。

图5-16 STEPDRIVE C/C+步进驱动器外形图

表5-1 STEPDRIVEC/C+步进驱动电源变压器容量表

(2)驱动器

SIEMENS公司生产的步进驱动器主要有STEPDRIVEC与STEPDRIVEC+两种形式,均为“单轴型”结构(详见前述)。

通过对驱动器输出电流的不同设定(详见下述),可以适用于不同规格的步进电机的驱动。驱动器输入电源电压为AC85V,输出最大电压为120V,控制信号为来自CNC的“脉冲”与“方向”信号,内部可以进行“五相十拍”的脉冲分配与脉冲的功率放大。

(3)连接电缆

STEPDRIVEC/C+系列驱动器的连接电缆主要包括以下部分:

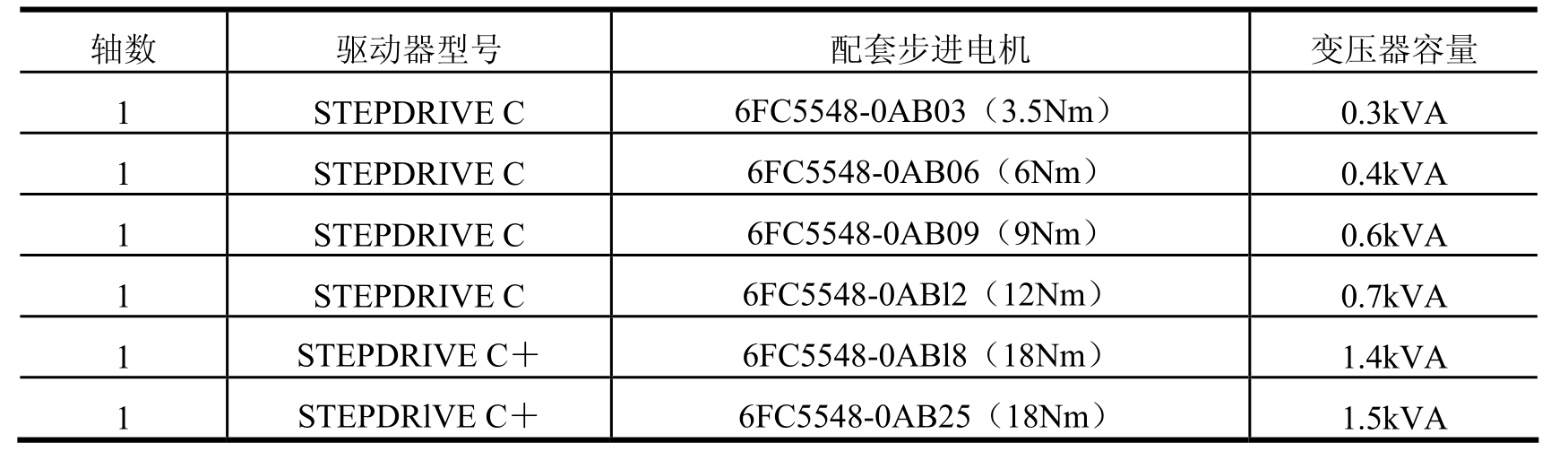

①脉冲指令与“使能”信号连接电缆:SIEMENS订货型号为6FX6002-3AD02-1**0或6FX6002-3BA31-1**0。该电缆用于连接CNC输出的脉冲、方向指令与“使能”信号等,最大允许长度为50m。电缆如图5-17所示。

图5-17 脉冲指令与“使能”信号连接电缆

②电机动力电缆:SIEMENS订货型号为6FX6002-5AA51-1**0,用于连接步进电机的五相电源,最大允许长度为15m。

以上电缆的详细信号以及连接方式可以参见下述。

(4)步进电机

配套STEPDRIVEC/C+系列驱动器的步进电机较少,一般只有前述的6种规格,具体参见上述。

3.STEPDRIVEC/C+步进驱动的连接

STEPDRIVEC与STEPDRIVEC+步进驱动系统的连接十分简单,只需要连接电源、脉冲指令电缆(包括使能信号)电机动力电缆与简单的准备好信号即可。具体连接要求如下:

(1)电源的连接

STEPDRIVEC/C+步进驱动器要求的额定输入电源为单相AC85V、50Hz,允许电压波动范围为±10%。必须使用驱动电源变压器。

在驱动器中,电源的连接端为图5-16中的L、N、PE端。

(2)指令与“使能”信号的连接

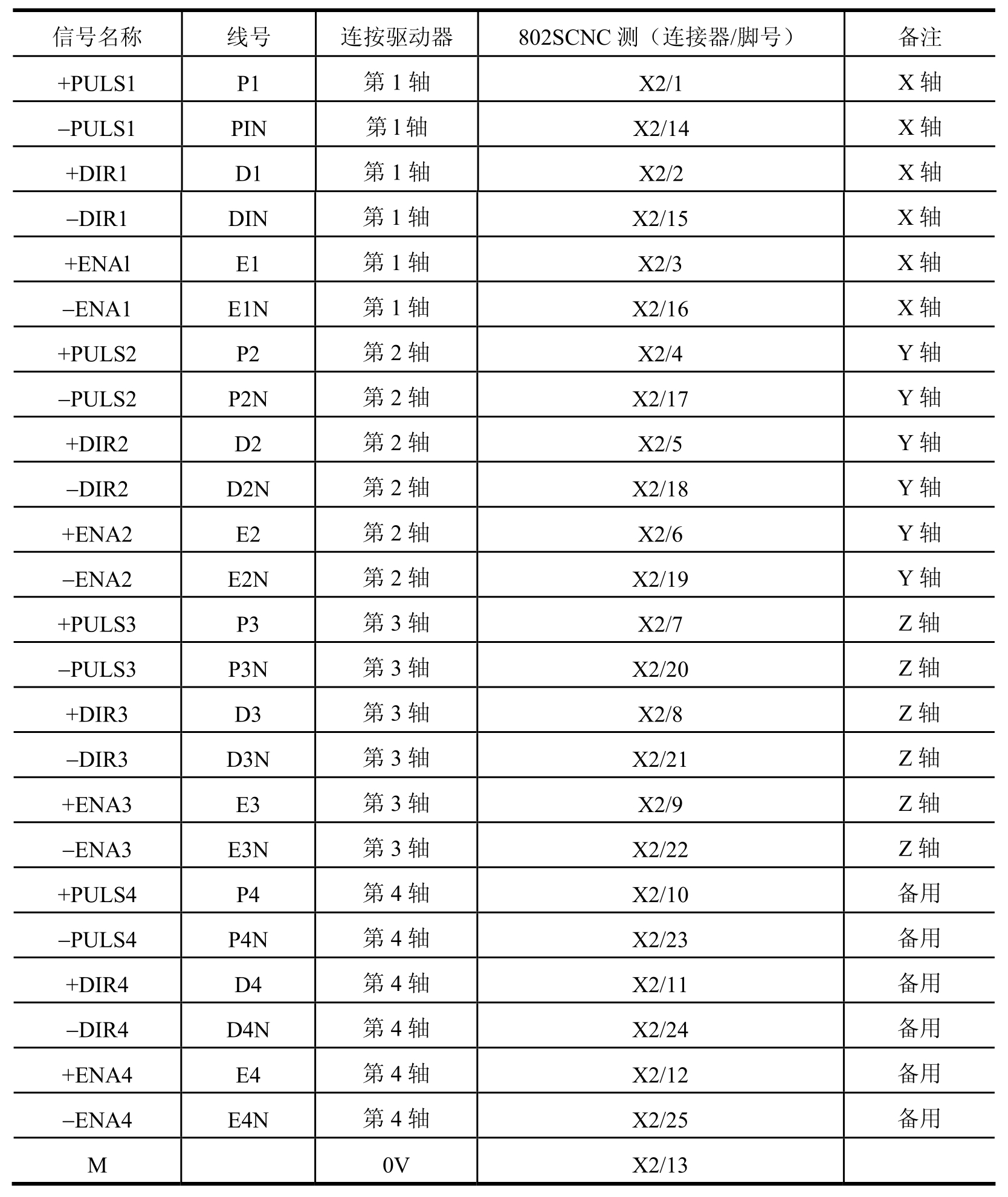

步进驱动器的指令脉冲(+PULS/−PULS)方向(+DIR/−DIR)与“使能”(+ENA/−ENA)信号从控制端连接器输入(见图8-7所示),以上信号一般直接使用来自CNC的输出信号。以与802SCNC的连接为例,连接方法如表5-2所示。

表5-2 STEPDRIVEC/C+指令与“使能”信号连接表

表中各信号的作用如下:

+PULS/−PLTLS:指令脉冲输出,上升沿生效,每一脉冲输出控制电机运动一步(0.36º)。输出脉冲的频率决定了电机的转速(即工作台运动速度),输出脉冲数决定了电机运动的角度(即工作台运动距离)。

+DIR/−DIR:电机旋转方向选择。“0”为顺时针,“1”为逆时针。电机实际转向还与驱动器的设定有关,可以通过设定开关进行调整。

+ENA/−ENA:驱动器“使能”控制信号。“0”为驱动器禁止,“1”为驱动器“使能”。驱动器禁止时,电机无保持力矩。

以上所有信号在CNC内部均有短路与过载保护措施。信号为RS422标准的“差分”输出,输出信号参数如下:

输出高电平( “1”信号):负载电流为20mA时,VH≥3.7V。

负载电流为100μA时,VH≥4.5V。

输出低电平( “0”信号):负载电流为20mA时,VL≤IV。

负载电阻:RL≥55Ω。

负载电流:I0≤60mA。

最高脉冲频率:fp≤P4250kHz。

最大电缆长度:50m。

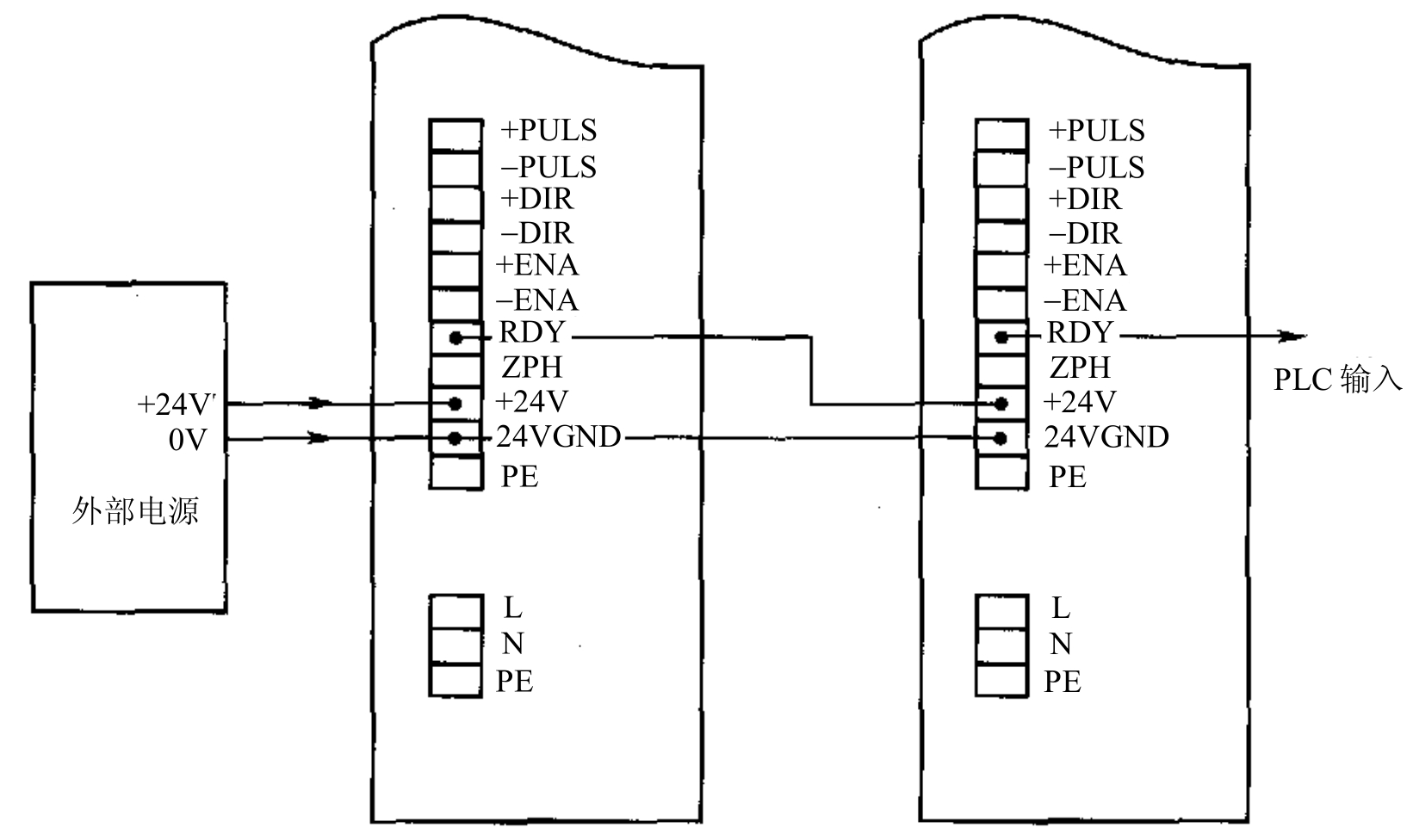

(3)“准备好”信号的连接

STEPDRIVE C/C+系列驱动器的“准备好”信号输出通常使用24V电源,信号电源需要外部电源提供。对应端子的作用与意义如下:

+24V/+24VGND:驱动器的“准备好”信号外部电源输入。

RDY:驱动器的“准备好”信号输出。当使用多轴驱动时,根据SIEMENS的习惯使用方法,此信号一般情况下串联使用,即将第1轴的RDY输出作为第2轴的+24V输入,再把第2轴的RDY输出作为第3轴的+24V输入,依此类推,并从最后的轴输出RDY信号(参见图5-18所示),作为PLC的输入信号。

图5-18 准备好信号的连接图

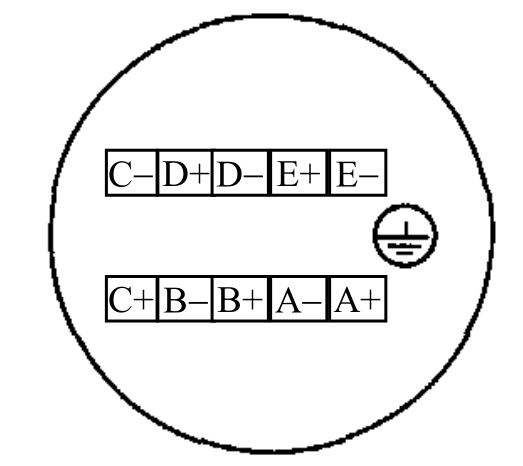

(4)电机的连接

STEPDRIVEC/C+系列驱动器的电机连接非常简单,只需要直接将驱动器上的A+~E−与电机的对应端连接即可。对于无引出线标记的电机,各相的连接可以按照如图5-19所示进行。

图5-19 SIEMENS BYG步进电机引出线

4.STEPDRIVE C/C+步进驱动的调整与维修

由于STEPDRIVE C/C+系列驱动器实质相当于一只能对输入脉冲进行环形分配与功率放大的控制器,原理上与普通步进驱动器无本质区别,因此,在调整与维修上较简单,在本章中仅就其设定与报警指示灯作简单介绍。

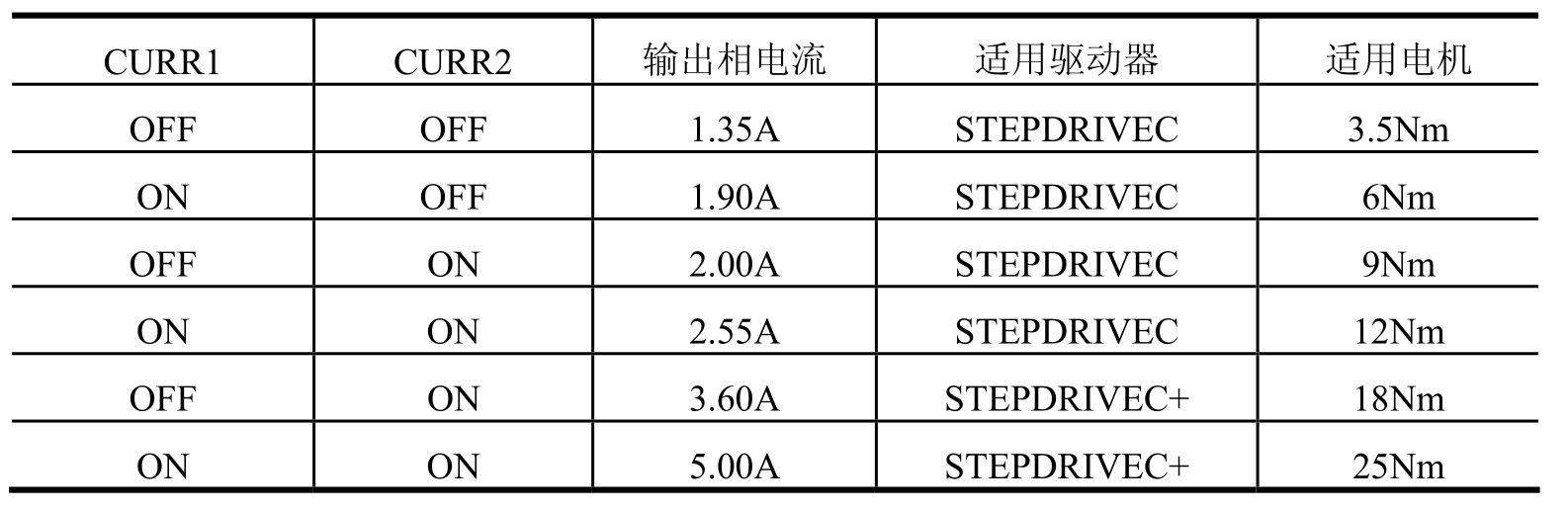

(1)STEPDRIVEC/C+步进驱动的调整

STEPDRIVE C/C+系列驱动器在正面设有4只调整开关,开关安装位置可以参见图5-16,作用如下:

调整开关CURR1/CURR2:调整开关CURR1/CURR2用于驱动器输出相电流的设定,通过设定,使得驱动器与各种规格的电机相匹配。开关位置与输出相电流的对应关系如表5-3所示。

表5-3 STEPDRIVE C/C+输出电流的调整

调整开关RES:通常无定义。

调整开关DIR:用于改变电机的转向,当电机转向与要求不一致时,只需要将此开关在ON与OFF间进行转换,即可以改变电机的旋转方向。DIR开关的调整,必须在切断驱动器电源的前提下进行。

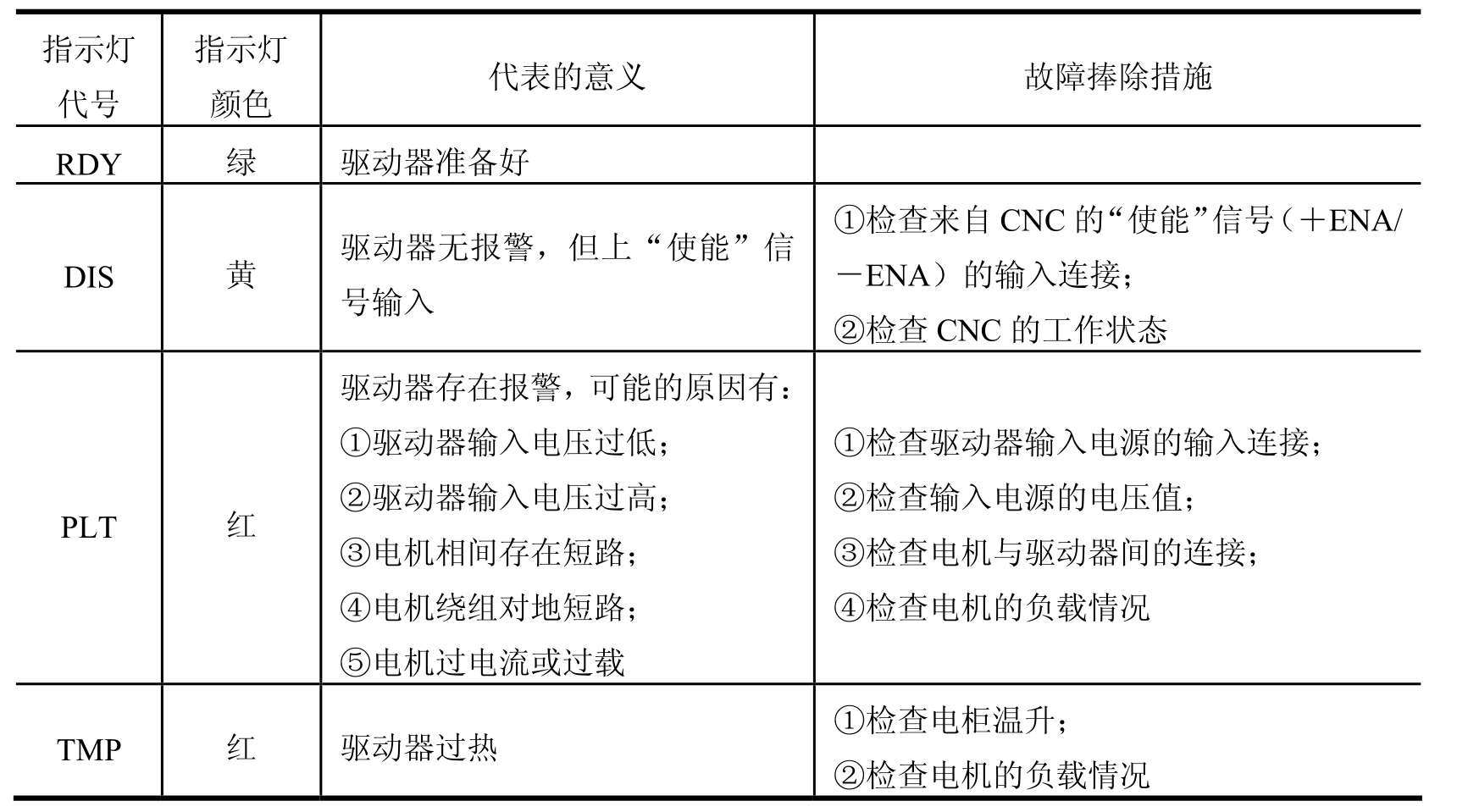

(2)STEPDRIVE C/C+步进驱动的状态指示

STEPDRIVE C/C+系列驱动器在正面设有4只状态指示灯(发光二极管),指示灯安装位置可以参见图5-16所示。各指示灯的含义如表5-4所示。

驱动器的正常工作过程如下:

①接通驱动器的输入电源,驱动器指示灯DIS亮,驱动等待“使能”信号输入;

②CNC输出“使能”信号,驱动器指示灯DIS灭,RDY亮,步进电机通电,并且产生保持力矩;

③驱动器接收来自CNC的指令脉冲,按照要求旋转;

④当驱动器出现故障时,报警指示灯FLT或TMP亮,应按表5-4所示分析、检查原因并排除故障;

⑤当电机转向不正确时,应切断驱动器电源,通过DIR开关交换电机转向。

表5-4 STEPDRIVE C/C+的状态指示

5.步进电动机驱动系统常见故障及其维修

(1)步进驱动器故障(STEPDRIVE C fault)

故障现象:驱动器上的绿色发光二极管RDY亮,但驱动器的输出信号RDY为低电平。如果PLC应用程序中对RDY信号进扫描,则将导致PLC运算结果错误。

故障原因:机床现场无大地(PE与交流电源的中性线连接),静电放电(工作环境差)。

排除方法:首先将电气柜中的PE与大地连接,如果仍有故障,则驱动器模块可能损坏,更换驱动器模块。

(2)高速时电动机堵转

故障现象:在快速点动(或运行G00)时步进电动机堵转“丢步”(注意:这里所指的丢步是步进电动机在设定的高速时不能转动,而不是像某些简易数控系统那样由于硬件不稳定,在系统工作过程中出现随机的丢步),或使用了脉冲监控功能系统出现25201报警。

故障原因:传动系统设计问题。传动系统在设定高速时所需的转矩大于所选用步进电动机在设定的最高速度下的输出转矩。如果选择的步进电动机正确,802S保证不会丢步。因此,如果出现丢步说明所选择的步进电动机不合适。请在设计时注意步进电动机的矩频特性曲线。

排除方法:①若进给倍率为85%时高速点动不堵转则可使用折线加速特性;②降低最高进给速度;③更换大转矩步进电动机。

(3)传动系统定位精度不稳定

故障现象:某坐标的重复定位精度不稳定(时大时小)。

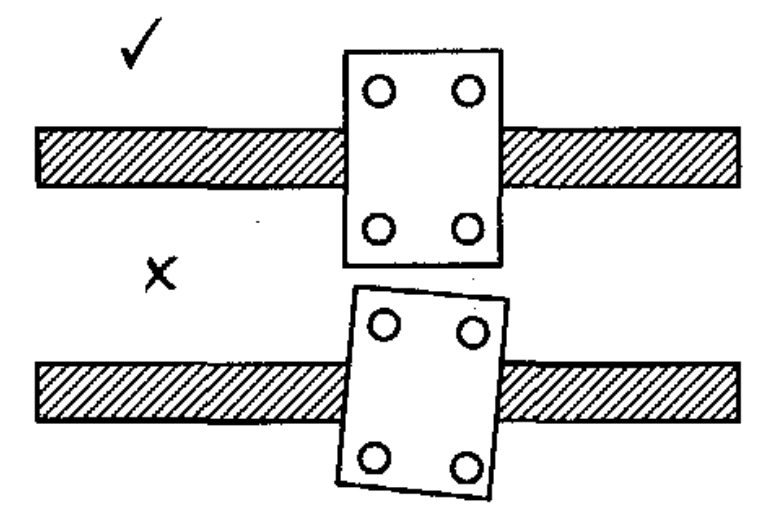

故障原因:该传动系统机械装配问题。由于丝杠螺母安装不正,造成运动部件的装配应力。如图5-20所示。

图5-20 丝杠螺母装配

排除方法:重新安装丝杠螺母。

(4)参考点定位精度过大

故障现象:参考点定位误差过大。该现象大多出现在参考点配置方式2(单接近开关影响参考点)。

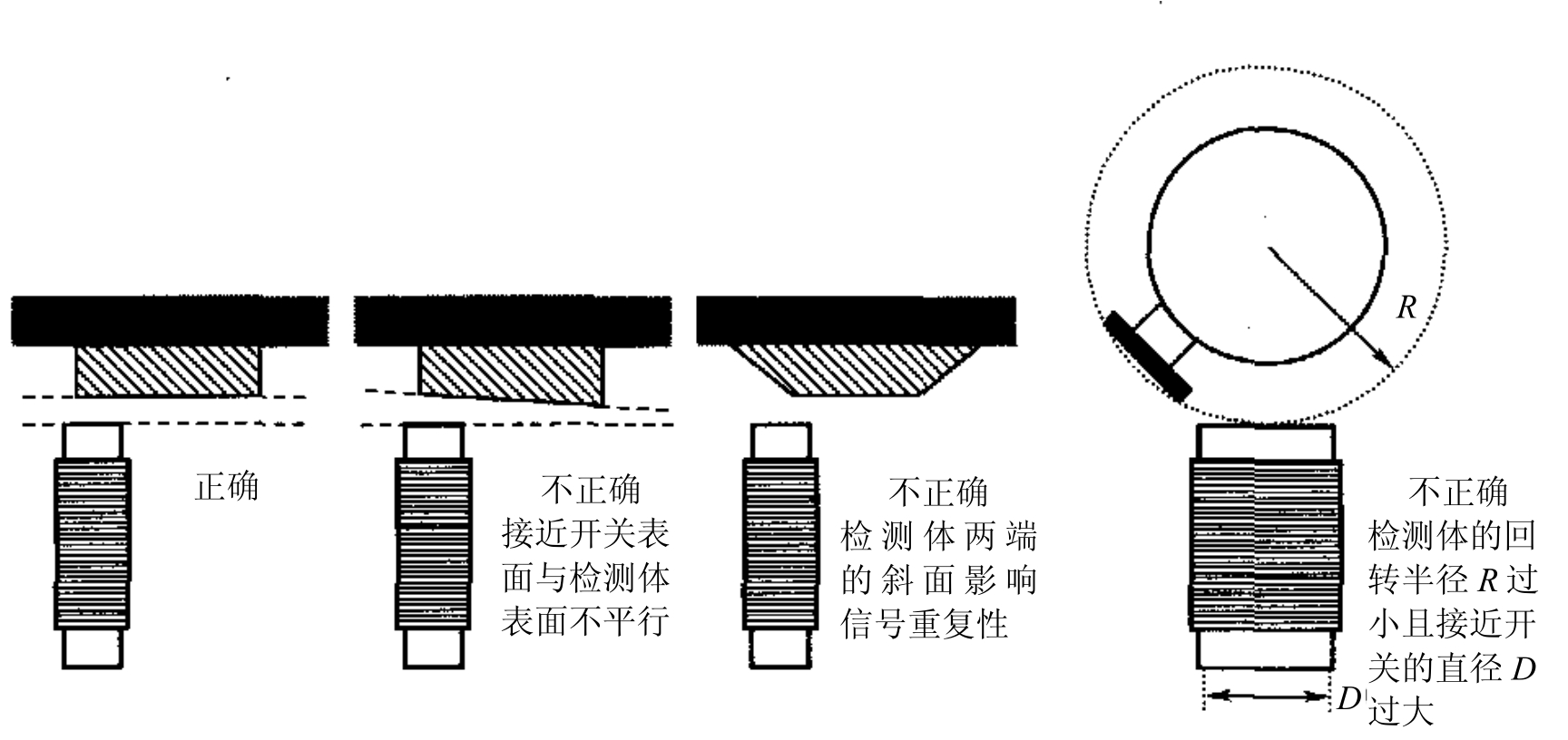

故障原因:接近开关或检测体的安装不正确,如图5-21所示;接近开关与检测体之间的间隙为检测临界值;所选用接近开关的检测距离过大,检测体和相邻金属物体均在检测范围内。接近开关的电气特性差(注:接近开关的重复特性影响参考点的定位精度)。

图5-21 接近开关安装简图

排除方法:①检查接近开关的安装;②调整接近开关与检测体间的间隙(接近开关技术指标表示的是最大检测距离,调整时应将间隙调整为最大间隙的50%为宜);③更换接近开关。

(5)返回参考点动作不正确

故障现象:返回参考点的动作不正确。

故障原因:选用了负逻辑(NPN型)的接近开关(即0VDC表示接近开关动作,24VDC表示接近开关无动作)。

排除方法:更换正逻辑接近开关(PNP型)。

(6)传动系统定位误差较大

故障现象:某坐标的定位误差较大(可重复)。

故障原因:丝杠螺距误差过大。

排除方法:进行丝杠螺距误差补偿,或更换较高精度的丝杠(注:如果丝杠无预紧力安装,丝杠螺距误差补偿没有意义。)

(7)传动系统定位误差较大

故障现象:某坐标的定位误差较大(不重复)。

故障原因:电动机与丝杠之间的机械连接有松动。

排除方法:检查电动机与丝杠之间的连接。

(8)螺纹加工时螺纹乱扣

故障现象:在进行螺纹加工时,螺纹不能重复(即乱扣)。

故障原因:主轴与主轴编码器之间的机械连接有松动。

排除方法:检查主轴与编码器之间的连接(注:当主轴编码器连好后,在NC屏幕上显示的主轴角位置与卡盘的实际位置是唯一的,如果检测结果不是唯一的,则说明主轴与编码器间连接松动。)

6.操作错误(Operating Errors)引起的进给故障

(1)重新上电后,键盘失效

故障现象:①在设定了一些机器数据后重新上电。

②NC在正常工作一段时间后,系统在引导过程未完成时停机。屏幕显示:

Load NC system OK

Init OP system OK

Init NC system

屏幕界面显示上述信息后,无正常工作画面,并且所有操作键无效。

故障原因:①在调试时某些未列在“简明调试手册”中上电生效的机床数据被修改;

②由于系统口令未关闭,在操作时无意识改动了不该修改的机床数据。

排除方法:将NC的调试开关拨到位置1,重新上电(注:所有数据变为缺省值)。调试完毕后一定要关闭口令(注:调试时,如果没有特殊要求,尽可能按“简明调试手册”对列出的数据进行调整。)

(2)驱动器报警,电动机不动

故障现象:步进电动机不动(屏幕显示位置在变化,而且驱动器上标有DIS的黄色发光管亮)。

故障原因:报警灯DIS的黄色管亮,表明驱动器正常,但电动机无电流。

①前提条件:PLC用户程序中已给出了使能信号;标准机床数据被加载,标准机床数据使系统工作在仿真方式,即无驱动信号(脉冲,方向、使能)输出。这种情况发生在:

·新的802S(机床参数为缺省值);

·系统调试完成后未做过数据存储,静态存储器掉电后系统自动加载了缺省数据。

②PLC用户程序中未输出坐标使能信号(有系统状态显示)。

排除方法:①根据“机床简明调试手册”,输入所有必要的机床数据;

②修改PLC用户程序,加入坐标使能信号输出。

(3)驱动就绪,电动机不动

故障现象:步进电动机不动(屏幕显示位置在变化,而且驱动器上标有RDY的绿色发光管亮)。

故障原因:报警灯RDY的绿色管亮,表明驱动就绪。此时电动机不动的原因有,系统工作在程序测试PRT方式(自动方式下“程序控制”下设定)或驱动器故障。

排除方法:①在自动方式下,选取“程序控制”子菜单,取消“程序测试”方式;

②更换故障驱动器。

7.机床数据错(Machine Data Setting Errors)引起的进给故障

(1)螺纹加工时工件螺距值不正确

故障现象:螺纹加工时实际螺纹的螺距大于或小于编程的螺距。

故障原因:查阅“机床参数一览表”可知,数据号“MD31020”的机床数据名称为“ENCRESOL”,该数据内存为“编码器每转所发生的脉冲数”。

螺距=脉冲当量X编码器每转所发生的脉冲数

由此可见,数据号“MD31020”中所存数值影响螺距值,该故障原因是主轴参数:MD31020 ENC-RESOL中输入了不正确的脉冲数。

排除方法:将正确的编码器每转脉冲数填入主轴参数“MD31020”中。

(2)高速进给时常出现“丢步”报警

故障现象:系统报警“25201”在高速时经常出现。

故障原因:脉冲监控功能相关的机器数据值错。这里涉及的两个机床数据,一个是MD31100 BER0_CYCLE值不对;另一个是MD31110 BER0 EDGETOL值过小。

排除方法:查阅“机床参数一览表”可知,参数MD31100的值应为丝杠每转步进电动机的脉冲数;参数MD31110的值应考虑最大速度下坐标的跟随误差以及接近开关两个边沿的距离以及反向间隙,即每转步数监控容差。

丝杠每转步进电动机的脉冲数=电动机每转的步数/减速比跟随误差对应的脉冲数=丝杠每转步进电动机的步数X最高速度下跟随误差/丝杠螺距

根据上述公式改填机床数据(参数MD31100和参数MD31110)。

例如,电动机每转1000脉冲,电动机丝杠直联,丝杠螺距为5mm,进给速度为6m/min时的跟随误差为2mm,跟随误差对应的脉冲数为400。即参数MD31100中存入数值“1000”;参数MD31110中存入值“400”。

(3)不能修改螺距误差补偿数据

故障现象:螺距误差补偿后,仍需要对补偿数据进行修改,修改后的补偿文件均不能传入系统(或通过PCIN下载修改后补偿文件,或运行补偿程序对补偿数据进行赋值)。

故障原因:查阅“机床参数一览表”可知,数据号“MD32700”的机床数据名称为“ENC-CIMP-ENABL”,该数据为“丝杠螺距误差补偿功能使能”,当置位为“0”时,可以写入丝杠螺距误差补偿数据,置位为“1”时,则不可以写入丝杠螺距误差补偿数据。

由于轴参数MD32700=1,数控系统内部的螺距误差补偿值文件为写保护状态。出现不能修改丝杠螺距误差补偿故障。

排除方法:在加载丝杠螺距误差补偿值之前,必须将补偿轴的机床参数MD32700设为“0”,然后加载数据;在加载完毕后再将MD32700设为“1”。

(4)返回参考点运动方向错误

故障现象:返回参考点运动方向不正确。手动方式下,手动操作坐标轴正、负点动,运动方向均正确,但返回参考点运动方向与定义方向相反(返回参考点采用双开关方式)。

故障原因:①选用了负逻辑(NPN型)的接近开关作为减速开关(即0VDC表示接近开关动作;24VDC表示接近开关无动作),或普通行程开关作为减速开关时采用了常闭接法。

②使用标准PLC用户程序或用户PLC程序是在标准PLC程序的基础上建的,即PLC机床参数MDl4512[2],MDl4512[3]定义输入位的正负逻辑时,对应于返回参考点减速开关的逻辑定义位设定为负逻辑。

排除方法:①更换正逻辑接近开关(PNP),或将对应的输入位设定成负逻辑,或采用常开接法的普通行程开关作为返回参考点减速开关;

②更正机床参数MDl4512[2],MDl4512[3]逻辑定义位的设定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。