三、管-管、管板的自动钨极氩弧焊工艺与操作技巧

在锅炉、化工、电力、原子能等工业部门的管线及换热器生产和安装中,经常要遇到管道及管-管板的焊接问题。在这个领域内广泛采用钨极氩弧焊。

1.管道焊接

在工业管道制造和安装过程中,许多情况下管道是固定不动的,此时,要求焊枪围绕工件做360°的空间旋转。所以,完成一条焊缝的过程实际上是全位置焊接,每种位置需要不同的规范参数相匹配,为了保证焊缝获得均匀的熔透和熔宽,要求参数稳定而精确。同时要求机头的转速,稳定而可靠,并与规范参数相适应。厚板大直径管道焊接时,机头还需进行不同形式和不同频率的摆动。钨极氩弧焊或者脉冲钨极氩弧弧焊由于其过程电弧非常稳定,无飞溅,输入的热输入调节方便,易得到单面焊双面成形的焊缝,所以是管道焊接的理想方法。

(1)焊机机头。焊接机头包括有固定的焊枪、输送氩气的导管、送丝机构、旋转电动机、传动齿轮、导电环及连接电缆。机头有如下几种结构形式。

①卡钳式。如图2-82所示,一般适合于小直径管子焊接。根据管子直径可以更换不同尺寸的机头。

图2-82 卡钳式自动钨极氩弧焊焊机机头

1—卡钳;2—喷嘴;3—氩气管;4—管;5—焊丝

②小车式。整个机头做成小车形式,它在工件上有两种固定形式。一种是小车上装有磁性轮,由它将车体吸附在管壁上,通过传动机构环绕管道行走,另一种是磁性软轨式。磁性软轨由130mm×1.5mm×2000mm的65Mn钢带和磁钢组成。在钢带上均匀地冲出许多斜孔,该钢带即为蜗轮。小车的行走通过蜗轮-蜗杆机构行走,如图2-83所示。

图2-83 磁性软轨式自动钨极氩弧焊焊机

③卡环式。这种机头形式如图2-84所示,适合于特大直径管子焊接。

图2-84 卡环式焊接机头的组成

1—调整摆幅螺杆;2—摆动凸轮;3—减速箱;4—ZD-25电动机;5—斜调装置;6—送丝软管;7—送丝轮;8—减速箱;9—ZI-25电动机;10—焊丝盘;11—回轮蜗轮;12—减速箱;13—ZD-75电动机;14—蜗杆偏心套;15—支撑腿

④机头摆动。机头摆动要求有不同类型的摆动轨迹、摆动频率,还要有一定的停留点和停留时间。常见的摆动轨迹如图2-85所示。摆动机构可以采用机械或电气两种。

图2-85 常见的摆动轨迹

全位置管子对接焊专用直流钨极氩弧焊焊机技术数据见表2-14。

表2-14 全位置管子对接焊专用直流钨极氩弧焊焊机技术数据

续表

(2)坡口形式。根据管子壁厚和生产条件,可以采用多种坡口形式。以不锈钢管对接为例,焊接坡口形式如表2-15所示。为了保证一定余高,焊前将管端适当扩口或者添加填充焊丝,也可以用钨极氩弧焊打底后再用焊条电弧焊盖面。

表2-15 不锈钢管子对接焊坡口形式

(3)焊接。在一个接头的焊接过程中,焊接电流大小和机头运动速度应相互配合,在电弧引燃后焊接电流逐渐上升至工作值,将工件预热并形成熔池,待底层完全熔透后,机头才开始转动。电弧熄灭前,焊接电流逐渐衰减,机头运动逐渐加快,以保证环缝首尾平滑地搭接。理想的焊接程序如图2-86所示。按不同的位置分区改变电流或焊接速度的程序控制。可以获得更高的焊接质量,目前也已得到了应用,并有专用的焊机。

图2-86 管道自动钨极氩弧焊全位置焊接的电流和焊接速度程序

管子全位置焊接根据管子直径、壁厚往往需要分段进行程序控制,按照不同的位置划分焊接电流和焊接速度,因此控制电路要实现机头行走、转动,送丝速度调节,机头摆动频率及停留时间改变,保护气体的输送,焊接电流和弧长的控制及各区间的时间设定及焊缝的对中等。其中控制参数多而且要求精度高,目前趋向计算机进行编程控制居多。所有参数通过键盘进行调节和编程,系统有外接打印机,随时记录焊接参数,计算机屏幕可以图像显示各种参数的实时变化,可随时调阅原设定参数,并可随时调整焊接参数如图2-87所示。

表2-16和表2-17分别列出了各种材料管子全位置钨极氩弧焊和钨极脉冲氩弧焊的焊接条件。

图2-87 焊接过程中调整焊接参数

表2-16 1Cr18Ni9Ti不锈钢管子对接全位置自动钨极氩弧焊焊接参数(直流正接)

表2-17 各种材料管子对接全位置自动钨极脉冲氩弧焊焊接参数(直流正接)

注:管内通以l~3L/min的氩气,有利于不锈钢焊缝的反面保护和反面成形。

2.管与管板焊接

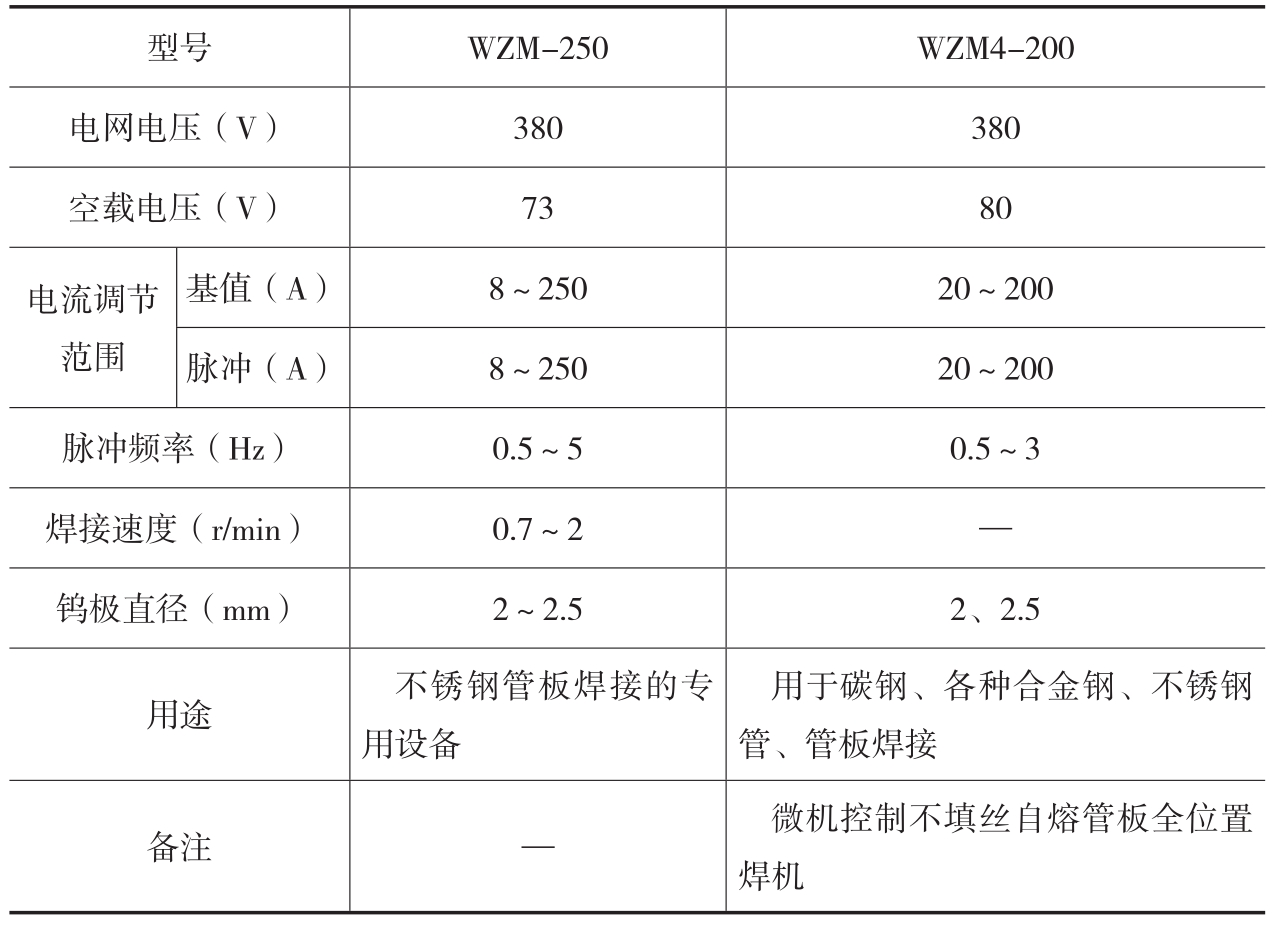

焊机通常由三部分组成:机头、控制电路及焊接电源。焊接电源可采用一般的氩弧焊电源,产品要求高时选择相应速度快的晶体管电源或逆交式焊接电源。管-管板专用脉冲钨极氩弧焊焊机技术数据如表2-18所示。

表2-18 管-管板专用脉冲钨极氩弧焊焊机技术数据

管与管板之间的连接,有胀接、胀接加焊接、焊接等类型。就焊接而言,又可分为端面焊接和内孔焊接两种方式。

①端面焊接(图2-88(a))它具有焊接方便,外观检查和修补容易等优点。其缺点是管子和管板之间存在缝隙,虽然通常都同时采用胀管工艺,这种缝隙也难以完全消除,在使用过程中,介质和污垢积存在缝隙中,容易产生腐蚀。

②内孔焊接(图2-88(b))这是为改进上述端面焊接的缺点而采取的较先进的工艺方案,它是一个全焊透的接头,没有缝隙,没有应力集中点,抗应力腐蚀和抗疲劳强度高,缺点是对管板加工、装配以及焊接设备与技术要求较高,返修困难,成本较高。图2-89为管板内孔焊枪。目前国内外均可对φ10mm以上的内孔径的管-管板进行内孔焊。

图2-88 管-管板两种焊接接头方式

管板端面焊接和内孔焊接生产图见图2-90。

目前,大多数还是采用端面焊接。内孔焊接仅在一些高温高压、强腐蚀性介质及核反应堆等特殊工作条件的热交换器中应用。

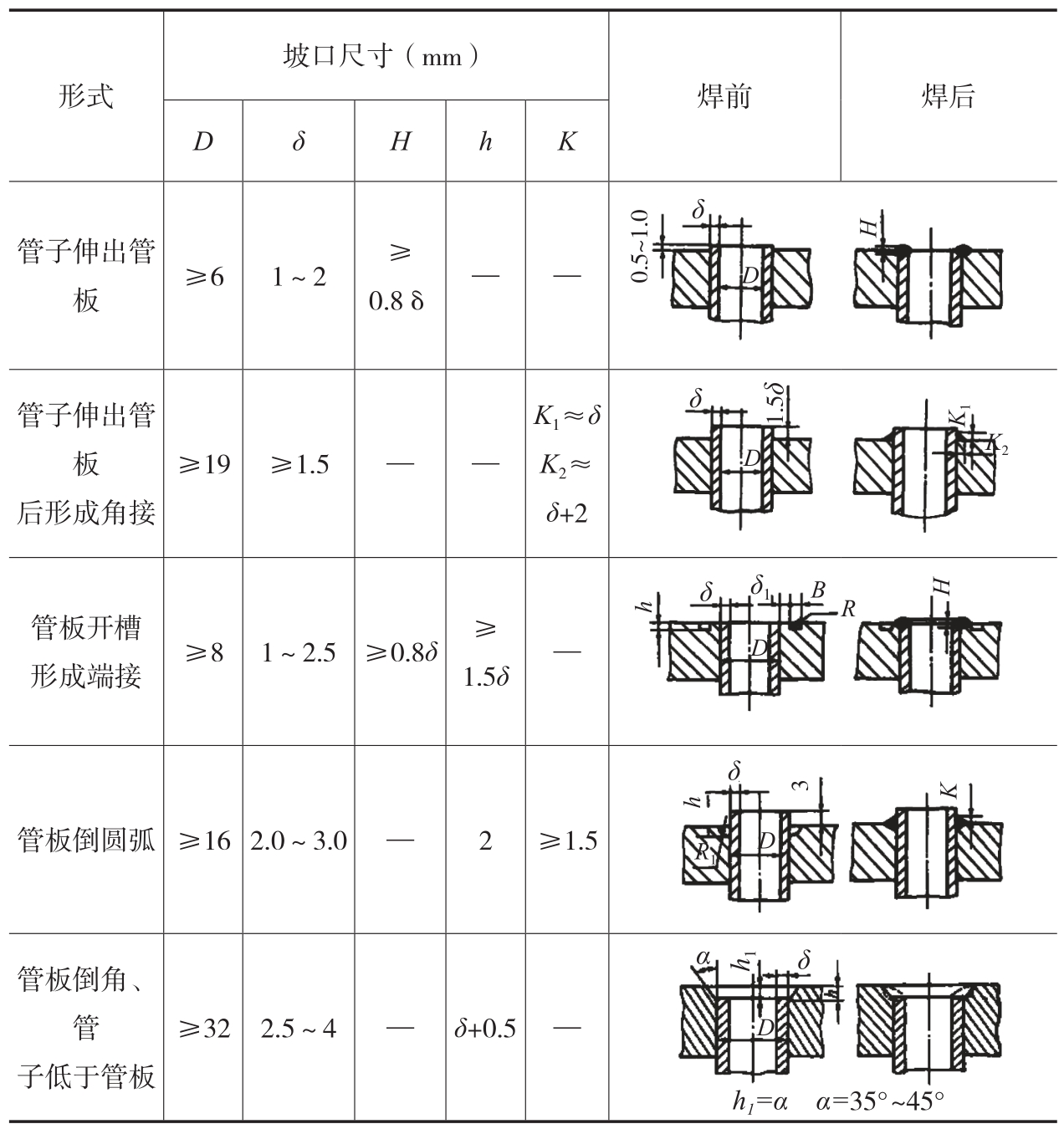

表2-19 是不锈钢管与管板端面焊接常用的接头形式。其中管板开槽的形式可改善管板和管子由于厚度相差悬殊造成的导热不均的不利条件,减小焊缝冷却的拉应力,避免微裂纹,且焊缝成形美观,缺点是增加了加工量,它是应用较为广泛的一种形式。

表2-20 列出了管与管板采用普通恒流钨极氩弧焊和钨极脉冲氩弧焊时的焊接工艺参数。

图2-89 管板内孔焊枪及焊接

1—氩气挡板;2—外部保护套;3—管;4—管板;5—定位块;6—水进出口;7—氩气进口;8—定位套;9—钨极;10—石英绝缘

图2-90 管板焊接的生产

表2-19 不锈钢管与管板焊接接头形式

表2-20 管与管板焊接工艺参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。