7.6 原料质量的评估

在工厂生产过程中,经常会碰到下列问题:生产正常进行,工艺路线、工艺参数未进行变动,突然产品质量下降;长期使用的某种原料因某些原因,而不得不停止使用或改用;原料购进厂内,如何判断它的质量是否合格。针对上述问题,我们应做下列工作:

检查所用原料是否发生了质量变化;将待用或替代的原料进行必要的理化及工艺性能的测试;作常规的理化及工艺性能的测试与分析。由此可见,有必要制订出一个完整的工艺性能、理化性能测试方案。

7.6.1 原料质量的评估项目

要对某一原料进行全面的质量评估,涉及以下几个方面:(1)外观质量检测;

(2)化学组成检测;

(3)矿物组成检测;

(4)有机物检测;

(5)可溶性阳离子检测;

(6)煅烧后颜色、硬度等检测;

(7)热性能、烧结性能;

(8)可塑性、结合性;

(9)粒度分析。

7.6.2 原料质量的评估方法

1.外观质量检测

(1)检测手段

通常是由人工完成,现在也有用仪器完成的,比如硬度仪、色度仪、光泽度仪、水分测定仪等。

(2)检测的内容

一般包括产状、硬度、脆性、颜色、光泽、杂质及干燥程度等。

(3)检测的意义

①产状:由产状可以判断原料的开采方式和加工方法。

坚硬的石状原料需要采用钻洞放炮的方法开采,加工时则需要进行粗、中、细粉碎等工艺。土状的原料可以直接挖掘或用水力开采,加工时只需细粉碎一道工序即可。

对于黏土类的原料,还可以通过其中砂状物料(指石英、长石、云母等)的多少进行判断,评估黏土的统一纯度,据此提出提纯的方法:如水洗,或用水力旋流器来分选。

②硬度、脆性:判断原料的加工方式。

对于硬度大、脆性弱的原料(即韧性大的原料)需要采用逐级粉碎的方法来加工,且要求粉碎机械的破碎能量大;对于硬度大、脆性强的原料,一般可以采用粗碎、细碎两道工序进行;对于硬度小、但韧性强或黏性强的原料,则需要用球磨的方法来实现细粉碎。

③颜色:纯净的原料其颜色应是无色或浅色,且颜色基本一致。

矿物原料一旦含有着色氧化物或含有有机物,则原料就会被染成各种颜色,色调的深浅视杂质含量的多少而变化。块状原料由于其形成时的条件不一致,易出现色调不相同,有的浅淡、有的深浓,使用时需将其进行分类后方能加以利用。

④光泽:光泽主要用于判断某些瘠性原料的优劣。

优良的石英其新鲜断面具有脂肪光泽。优良的长石其新鲜断面具有玻璃光泽。其他如优质的叶蜡石、硅灰石、透辉石等,其断面也具有较高的光泽。

⑤杂质:这里指的杂质是宏观杂质。

即检查树皮、草根、草屑、污泥、煤渣等。这些杂质是在开采、运输过程中带入的,生产中必须剔除。

⑥干燥程度:干燥程度的高低影响到贮存方式、配方制定、生产成本等。

干燥的原料可以密闭贮存,且配方时不必考虑原料的含水量;潮湿的原料必须通风贮存,必要时加以干燥,或配方时需考虑原料的含水率对配方造成的影响,需要加以纠正。对于黏土类原料一般要求含水率在5%以下,若超过,则表明用原料中含水,减少了固体物料的实际含量,使生产成本增加。

2.化学组成检测

(1)检测手段

①常规的化学测定方法(滴定法、EDTA络合法、比色法、重量法等)。

②萤光X线衍射仪测定。

③原子吸收分光光度计测定。

④俄歇电子能谱仪测定。

⑤能谱仪测定。

(2)检测内容

通常测定SiO2、Al2O3、Fe2O3、TiO2、CaO、MgO、K2O、Na2O及IL。必要时需测定ZrO2、B2O3、PbO、ZnO、BaO、P2O5、SO3、F、Li2O等。

(3)检测意义

①根据Al2O3/SiO2的比值,判断原料的耐火度。比值愈大,耐火度愈高,烧结温度范围也愈宽。

②根据Fe2O3、TiO2的质量百分含量,可以判断原料烧后的颜色。Fe2O3、TiO2的含量增大,则烧后的颜色变深。如表7.20所示。

表7.20 Fe2O3的含量对呈色的影响

![]()

③根据CaO、MgO、K2O、NaO的含量,可以判断熔剂原料的熔融性质或判断黏土原料的烧结性能;CaO、MgO、K2O、Na2O的含量高则熔剂原料易熔,黏土类原料易烧结。

④根据化学组成的测定,可以判断原料的纯度,如钾长石的理论化学组成为:SiO264.7%、Al2O318.4%、K2O16.9%。高岭石的理论化学组成为:SiO246.54%、Al2O339.50%、H2O13.96%。原料的化学组成含量愈是接近理论化学组成,则纯度愈高。

⑤对于黏土矿物还可以根据SiO2/Al2O3的摩尔数比来判断黏土矿物的类型。当SiO2/Al2O3≈2时,可能是高岭石,或多水高岭石;

当SiO2/Al2O3≈3时,可能是富硅高岭土、伊利石或贝得石;

当SiO2/Al2O3≈4时,可能是蒙脱石或叶蜡石。

⑥根据灼减的大小,可以判断原料在烧成过程中的收缩量:

灼减大,则收缩大,制品形状稳定性差,且易形成气泡等缺陷(因为脱水、氧化反应、盐类分解)。

对于纯度较高的黏土原料,根据灼减的大小,可以推算出高岭石的含量:即灼减/13.96≈高岭石的含量。

根据SO3含量大小,可以判断原料是否适用于生产瓷质制品。这是因为SO3含量大,表明原料中硫酸盐含量大。而硫酸盐的分解温度较高,一般大于1000℃时才开始分解,因而不适宜生产瓷质坯体。

3.矿物组成鉴定

(1)检测手段

X线衍射分析测定;

电子显微镜测定;

红外吸收光谱测定;

偏光显微镜分析;

差热分析、热重分析等。

(2)检测内容

原料的矿物组成,晶体的发育状况、完整程度等。

(3)检测意义

根据矿物组成判断原料的纯度,并据此查清杂质矿物的种类及数量,由此推断出泥料的加工工艺。例:若是原料中有较多的云母,则因为云母很难被细粉碎,故而在加工工艺中,采用过细筛的方法除去云母。例如:若是原料中有易于磁化的含铁矿物(如磁铁矿、赤铁矿等),则可在加工工艺中采用除铁工艺,除去铁质。

根据矿物组成,可以判断原料的工艺性能,通常黏土矿物有着类似的化学组成:xAl2O3·ySiO2·nH2O。但是它们的工艺性能并不相同。例如:高岭石耐火度高,烧结范围宽;蒙脱石可塑性好,干燥、烧成收缩大;叶蜡石可塑性弱,但干燥与烧成收缩小;绢云母可塑性中等,但易于烧结。

4.有机物测定(主要用于黏土矿物的质量评估)

(1)测定手段:产状比较,颜色比较,灼减比较,TG曲线判断,浸泡法检测。

①据产状判断,含砂少的黏土原料有机物含量少,原生黏土比次生黏土的有机物含量少。

②原料煅烧前的颜色深,煅烧后的颜色浅,这表明有机物含量多。

③将黏土细分散于水中,充分搅拌后,静置24小时,然后检查水面,若有油状飘浮物,就表明有机物存在。

(2)测试内容:定性测定有机物的含量。灼减大或TG曲线下降得多,亦表明有一定数量的有机物存在于原料中。

(3)测定意义:有机物含量多的黏土可塑性好,结合力强,但不适宜于快速烧成。

5.可溶性阳离子测定(只适用于评估黏土)

(1)检测手段:经验法、重量法、阳离子交换树脂吸附法、pH值测定法。

(2)检测内容:定性测定可溶性阳离子的含量。

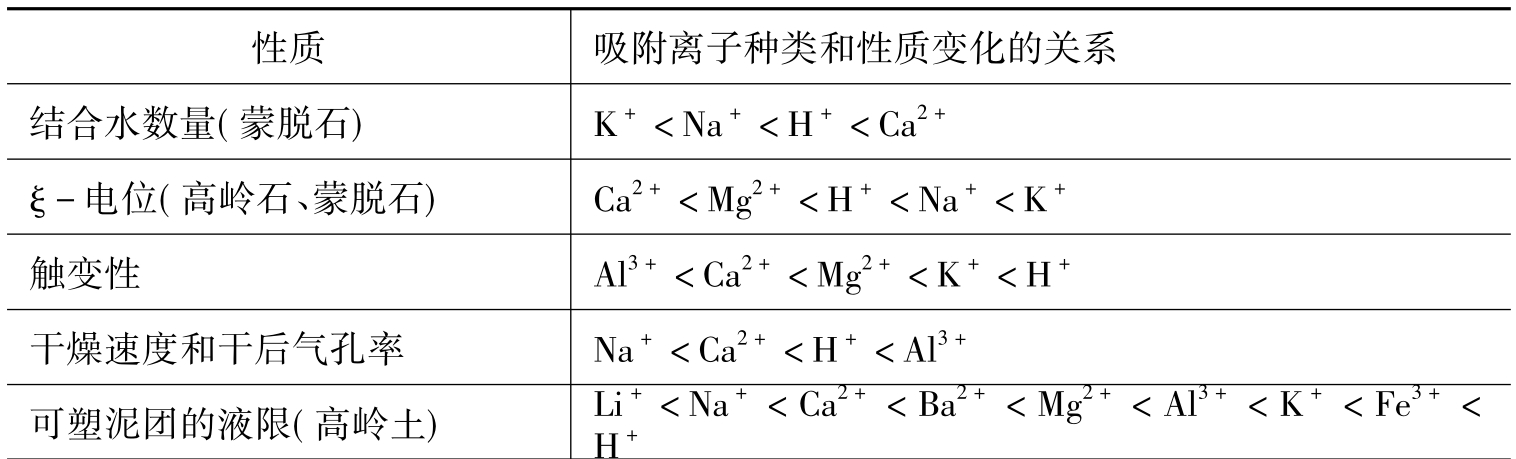

(3)测定意义:通过可溶性阳离子的测定,可以推断黏土的工艺性能,不同阳离子吸附的黏土的工艺性能如表7.21所示。

表7.21 吸附不同阳离子的黏土的工艺性能

4.具体测定方法

①经验法

将黏土加水揉练,制成长方形试样,试样规格100mm×10mm×10mm,然后将其中一半用塑料薄膜包裹起来进行干燥。由于未覆盖一边的水分蒸发速度快,可溶性阳离子留在坯体内,另一边被覆盖,水分蒸发速度慢,可溶性阳离子随着水分的蒸发一同来到表面,干燥后,揭开塑料薄膜,做好标记,送入窑炉焙烧,若是含有较多的可溶性阳离子,则表面易于烧结,呈现釉面光泽或出现熔洞。

②重量法

a.称试样10g,精确至0.1g,倒入烧杯,加5ml乙醇,使之湿润;

b.再加150~200ml蒸馏水,搅拌,让其充分分散;

c.煮沸悬浮液5~15分钟,冷却至室温;

d.悬浮液作离心过滤,直到上层液体澄清配制250ml;

e.小心取出100ml液体,置于衡重的白金坩埚中煮干,称取剩余物;

f.剩余物的总质量与原试样的质量之比,即为高岭土中水溶性阳离子含量百分比。

③测pH值

若是不含可溶性阳离子的黏土,一般情况下,应是H+黏土,因此其水溶液一般呈弱酸性,pH值<7,若是含有可溶性阳离子,则其水溶液呈弱碱性,pH值>7。

6.煅烧后颜色和硬度测定

(1)检测手段:肉眼、色度仪、硬度仪、比较法等。

(2)检测内容:烧后颜色、硬度等。

(3)检测意义

①根据煅烧后的颜色,可以判断原料的利用价值或适用范围。

a.烧后颜色为白色,无斑点,则该原料可用于生产玻化砖、锦砖等。

b.烧后颜色若有色,且色调明快,视觉效果好,则该原料可考虑用作无釉的单色地砖或外墙砖。

c.烧后颜色深且色调暗淡,则该原料只能用作炻质或陶质制品。

②根据煅烧后的硬度,可检查瘠性物料石英的破碎性能以及滑石等原料的粉碎性能。煅烧得好的物料可采用急冷的方式让原料内部产生巨大的内应力,硬度下降,以便于粉碎。

7.热性能、烧结性能等检测

(1)检测手段:高温显微镜、差热分析仪、热重分析仪、热膨胀仪等。

(2)检测内容:加热过程中的热量变化、重量变化、烧结性能、熔融性能、热膨胀系数的变化、气孔率变化以及相变等。

(3)检测意义

①热量变化

黏土矿物、碳酸盐类矿物、硫酸盐类矿物通常在加热过程中,会因结构水的脱去而吸热、因形成新的晶相而放热。不同的矿物,其吸热、放热温度区间不同,或相同温度区间内吸热谷与放热峰形状、大小不同,借此可以方便地区分一些常用的用肉眼难以区别的原料。

在建筑陶瓷工业生产中,强调低温快烧,因而希望原料的差热曲线要尽可能地平缓,避免因较大的热反应造成大的热应力。可以根据差热曲线来制定适宜的烧成温度曲线。

②质量变化

不同的陶瓷原料在加热过程中,质量变化是不同的,在生产中可以利用失重曲线(TG曲线)来判断陶瓷原料在加热过程中的失重反应,即判断出何时开始失重、何时结束;是否有两次或两次以上的失重;失重有多大等。结合DTA曲线,可以半定量地判断出原料中矿物的含量。

图7.2是几种黏土矿物的失重曲线,由图7.2可以看出:蒙脱石失重反应温度范围最宽,伊利石失重反应最大,地开石失重反应温度范围最窄。

图7.2 几种黏土矿物的失重曲线

1.地开石:Al2O3·2SiO2·2H2O2.高岭石:Al2O3·2SiO2·2H2O

3.蒙脱石:Al2O3·4SiO2·H2O·nH2O4.伊利石:K2O·3Al2O3·6SiO2·2H2O·nH2O

地开石与高岭石的化学式相同,但结构式不同。地开石结构式为Al2Si2O5(OH)4,高岭石结构式为Al4[Si4O10](OH)8。

③烧结性能或熔融性能

利用高温显微镜(或按钮法)可以检查出原料的烧结性能或熔融性能。

由图7.3可以看出:在温度t1时,气孔率急剧减小,收缩率加大。这时t1称之为开始烧结温度。在温度t2时,气孔率趋于最小,收缩率趋于最大。这时t2称之为烧结温度。在温度t3时,气孔率趋向增大,收缩率趋向转为膨胀。这时t3称之为软化温度。通常把t2至t3这段稳定温度区称之为烧结范围。

在建筑陶瓷生产中,通常把最高烧成温度点选择靠近t3,因为建筑陶瓷生产是快速烧成。若是炻质或精陶质,则可以在<t3的温度下烧成。一般情况下:

瓷质坯体t烧=0.8×t耐;

炻质坯体t烧=0.78×t耐;

陶质坯体t烧=0.75×t耐。

对于熔剂原料,可以先把试样加工成Φ3mm×3mm的圆柱体,放入高温显微镜中加热,通过照相纪录来判断其熔融性能。

图7.3 黏土加热时的收缩与气孔率曲线

在建筑陶瓷生产中希望t2~t3温度区要小一些,使制品能迅速烧结,或釉面能迅速熔平。

熔剂原料在高温下的状态变化如图7.4所示。

图7.4 熔剂原料在高温下的状态变化

④热膨胀系数

通过测定热膨胀系数,可以判断原料是否可以适应快速烧成,一般情况下,希望原料的热膨胀系数尽可能地小,且与温度呈线性关系,保证在烧成过程中均匀地膨胀与收缩,避免产生过大的热应力。

8.可塑性、结合性、干燥性能等检测(专用于黏土测定)

(1)检测手段:可塑仪、黏度计等。

(2)检测内容:可塑性、结合性、干燥性能等。

(3)检测意义

①可塑性

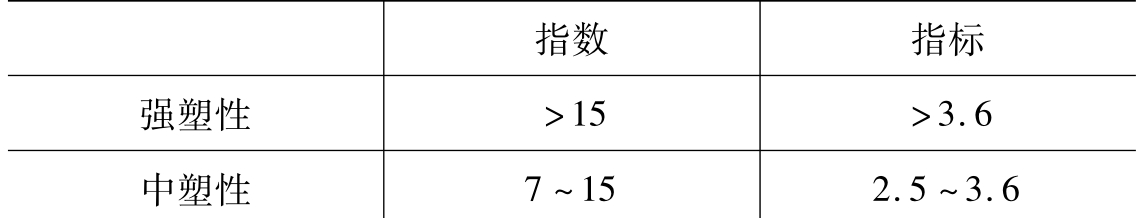

测定黏土可塑性的方法很多,目前我国的国家标准规定采用压柱法来检测。除此之外,在我国通用的还有可塑性指数(即用液限减去塑限含水率的差值来表示)和压球法。一般原料的可塑性划分如表7.22所示。

表7.22 黏土的可塑性划分

![]()

对于可塑性指数,由于它是表示黏土形成可塑泥团的水分变化范围,因而指数大,则成形水分范围大,不易受环境湿度及模具的影响,成形性能好;指数小,则调成的泥浆触变性强,渗水性强,便于压滤,榨泥。

对于可塑性指标,由于它是变形应力与变形量的乘积,因而具有同样的可塑性指标的不同黏土,并不一定表现出相同的性能。

可塑性指标=P·ΔH

式中:P为变形应力;ΔH为变形量。

在生产劈裂砖时,希望P值要大一些,而变形量ΔH要小一些,以防劈裂砖在成形后,干燥过程中因自身的重量而造成变形。

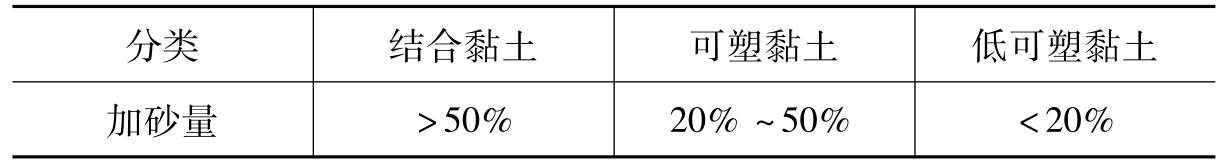

②结合性

指黏土能结合非塑性物料形成良好的可塑泥团,干燥后有一定的干燥强度的能力。通常以在黏土中掺入标准石英砂的最高量来表征黏土结合能力的大小,如表7.23所示。

标准石英砂的颗粒组成为0.25~0.15mm占70%,0.15~0.009mm占30%。

表7.23 结合力分类

③触变性

触变性是指黏土或坯料调成泥浆后,在振动或搅拌的影响下,黏度降低,流动性增加,静置后重新稠化的性质。触变性通常用厚化度来表示:

![]()

式中:τ30min为100ml泥浆静置30分钟后,由恩氏黏度计流出的时间。

τ30sec为100ml泥浆静置30秒后,由恩氏黏度计流出的时间。在生产过程中,泥浆触变性过小时,成形后生坯的强度不够,影响脱模与修坯的质量;触变性过大的泥浆在注浆生产中空浆不净,管道输送不便。

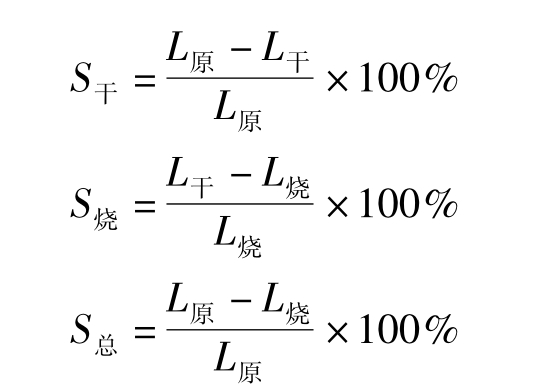

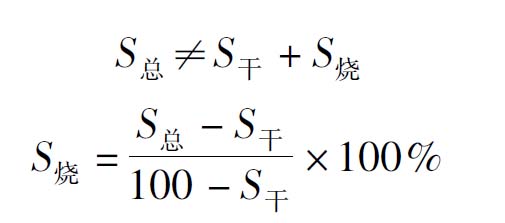

④干燥收缩与烧成收缩

在建筑陶瓷生产过程中,不希望原料收缩大。若是某些原料因其某些性能不得不使用而收缩又很大,则少量使用。

式中:S干为试样的干燥线收缩率;

S烧为试样的烧成线收缩率;

S总为试样的总线收缩率;

L原为试样的原始长度;

L干为试样干燥后的长度;

L烧为试样烧成后的长度。

线收缩率与体积收缩率的关系:

![]()

式中:S为试样的线收缩率;

V为试样的体积收缩率。

9.颗粒组成

(1)检测手段

筛分法、直接测量法(光学显微镜、电子显微镜)、沉降法、光电法、X线射线衍射法等。

(2)测定内容

黏度大小、形状及粒度分布。

测定表示法:筛余量;筛目;累积百分曲线;中值表示法;三角表示法。

(3)测定目的

对于黏土:细颗粒多,则可塑性强,干燥收缩大,干燥强度大,烧成时易于烧结;板状、片状颗粒多的黏土,可塑性强;结晶程度差的颗粒多的黏土,可塑性也大。

对于砂状瘠性物料:颗粒细小的,易于粉碎,反之困难。

10.总结

(1)在实际生产过程中,每种原料不一定都需要进行上述9项的检测,视具体情况而定。

(2)对于瘠性物料通常只需检测外观、烧结性能、矿物组成和烧后颜色等。

(3)对于常用的黏土原料则主要检测化学组成、矿物组成、颗粒组成、烧结性能和可塑性等。

(4)对于新开发的原料或正常使用的原料需要进行取代时需将上述9项检测项目全部进行。

思考与练习题

1.简述叶蜡石、硅灰石的特点及在建筑陶瓷生产中的作用。

2.原料质量评估中的化学组成、矿物组成、颗粒组成、高温热变化对实际生产有何意义?

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。