微生物发酵法生产丙酸

李艳敏 赵树欣

(天津工业微生物重点实验室天津科技大学生物工程学院 天津 300222)

摘要:丙酸及其盐是重要的饲料及食品防腐剂,并在有机合成、食品、涂料、油漆、染料、化妆品、医药、香料和林产化工等方面有着广泛的应用。微生物发酵法生产丙酸是现代发酵工程的难点之一。由于丙酸菌生长缓慢而丙酸发酵是一种终产物抑制发酵,因此发酵法生产丙酸收率低而经济效益差,目前尚难替代化学合成法。本文介绍了微生物发酵法生产丙酸的相关丙酸菌、丙酸代谢机理、丙酸菌的培养条件,如碳源、氮源、金属离子浓度及温度、pH值等,探讨了发酵法生产丙酸的生产工艺,如固定化细胞技术、过程耦合技术和补料分批发酵技术的研究进展。同时指出,选育理想菌株、寻求良好发酵底物、消除终产物抑制现象及提高目的产物产率等问题的进一步研究是微生物发酵法生产丙酸的研究方向。

关键词:丙酸;丙酸菌;发酵

丙酸是世界上公认的最经济实惠、安全有效的食用性防腐剂,丙酸及其盐是国外最主要的饲料添加剂[1]。近年来,虽然微生物发酵法生产丙酸取得了不少进展,但是发酵法却始终未能完全替代化学合成法。原因主要有:由于丙酸菌的生长缓慢并受到发酵终产物(丙酸、乙酸)的抑制,发酵液中丙酸浓度较低以及副产物乙酸的存在增加了丙酸提取的难度;因此发酵法的总成本高于化学合成法。从发展的角度来看,发酵法生产丙酸将是必然。下面就微生物发酵法生产丙酸的发酵菌株、发酵机理、发酵工艺及提取工艺方面的研究进展进行综述。

1 发酵菌种

发酵法生产丙酸的菌种主要是丙酸杆菌,它是由Oda-Jensen建立,1928年Van Niel对丙酸菌作了比较详细的研究[2]。除丙酸杆菌外,Eur J Appl 1979年报道他们发现瘤胃细菌可产生大量丙酸,Dong Jing等人1994年报道一种命名Zygacacharomyces rouxi的真菌可以在不同的NaCl浓度下产生丙酸。日本的谷口正之1996年报道可利用双歧杆菌和丙酸菌进行混合菌发酵,同年他又开发的膜型混合培养系统,提高了培养的生物量,且检不出乳酸。E.H. Himmi,A. Bories等[3]分别以Propionibacterium acidipropionici和Propionibacterrium freudenreichii ssp. Shermmanii为发酵菌株,以葡萄糖和甘油为发酵底物进行对比研究,发现两菌转化葡萄糖的产物相同,但Propionibacterium acidipropionici比Propionibacterrium freudenreichii ssp. Shermmanii产丙酸量多且产率高。丙酸发酵相关菌株及使用情况见表[4]。

2 丙酸发酵的代谢机理

丙酸代谢主要与EMP途径和二羧酸途径有关[5]。自1923年以来,微生物发酵生产丙酸的专利很多,其代谢途径一般认为主要是经EMP途径和Wood-Werkman途径[6]。

以葡萄糖为底物的化学反应式为:

3C6H6O6→4CH3CH2COOH+2CH3COOH+2CO2+2H2O

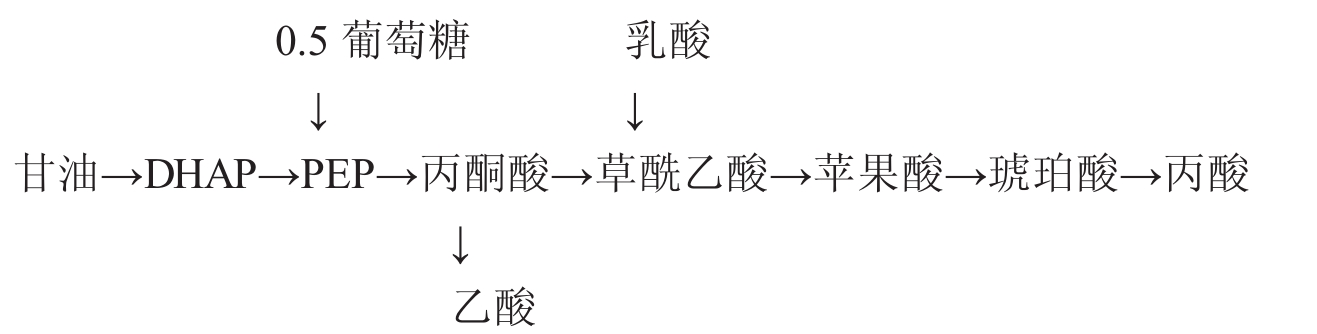

以甘油、葡萄糖、乳酸为底物,Propionibacterium acidipropionici发酵生产丙酸的简化途径为[7]:

研究发现,分别以葡萄糖和甘油为底物生产丙酸,主产物均为丙酸,主要副产物均为乙酸,并有少量的琥珀酸和丙醇生成。 Marina等[8]发现,P.microaerophilum在酸性和中性条件下可将葡萄糖转化成丙酸和乙酸,随着pH值的增加,生成丙酸的还原途径不断受到抑制,产生大量甲酸和乳酸。这可能是细胞在碱性条件下阻止过量还原性物质产生以维持细胞氧化还原电位平衡所致。

3 丙酸菌的培养条件

3.1 碳源

碳源是影响发酵产物的重要参数,选择良好的发酵底物是保证发酵液中产物浓度的前提。葡萄糖、果糖、麦芽糖、蔗糖、糖蜜、半纤维素、乳糖、乳酸、木糖、乳糖和甘油等均可作为丙酸菌的碳源[9]。为了达到废物的综合利用,很多人研究利用工业废料如木浆废液、淀粉水解液、硅酸盐废水、乳清渗透液和其他廉价原料作为发酵底物生产丙酸。以甘油为碳源能使底物转化率分别比葡萄糖或乳酸为碳源提高17%和13%。当甘油起始浓度为20g/L时,底物转化率可达84.4%。研究发现,甘油和葡萄糖为碳源进行丙酸发酵产生的终产物组成相同,但前者的丙酸/乙酸摩尔比却显著高于后者[10]。E.H. Himmi,A. Bories等[3]人以甘油为碳源,对2厌氧菌分批培养进行对比实验,结果表明:将甘油作为丙酸杆菌的碳源和能源可以获得大量的丙酸;法国的Patrick Boyaval等[11]人发现以甘油为底物发酵只生成丙酸,没有乙酸,而且丙酸浓度高达40g/L; Barbirato F等[12]人也认为甘油作为碳源到丙酸的转换中,代谢途径为氧化还原中性的,比葡萄糖等其他碳源更有优点。这就为油脂工业的重要副产物——甘油的综合利用提供了一条途径,是一种可供选择的具有吸引力的生产路线。YangST等[13]分别以纯乳清渗透液和脱乳糖乳清渗透液为底物,利用纤维床生物反应器发酵生产乳酸,获得了较高的发酵率和转化率。我实验室梁惠珍等[14]利用白酒生产副产物黄水发酵生产丙酸,产量达17.7g/L。

表1 丙酸发酵菌株

3.2 氮源

酵母膏、蛋白胨、玉米浆等均可作为丙酸菌的良好氮源[15,16,17]。但是以玉米浆为氮源时丙酸菌数量和丙酸终产物浓度均高于以酵母膏为氮源,且丙酸生产速率均比其他两种高,由于玉米浆价格低廉,因此成为工业化生产丙酸的理想氮源。

3.3 金属离子

培养基中某些金属离子含量很低,如: K+、Na+、Ca2+、Mg2+、Fe2+、Cu2+及Zn2+等,但是有时候却是微生物生长所必需的,这主要取决于微生物类型、金属离子及其浓度以及所使用的培养基。K.Czaczyk,K.Trojanowska[18]等人都研究了Co2+、Ca2+、Mg2+、Zn2+、Fe2+及Mn2+在海藻酸盐凝胶颗粒和酪蛋白颗粒之间的交换及对丙酸发酵的影响,结果表明,用这种方式可以在海藻酸凝胶中建立起特殊的微量元素环境,从而导致了丙酸产量的增加和VB12生物合成的减少,这主要是由于海藻酸凝胶的保护作用使代谢物的抑制作用降低,导致产物的生物合成增加的缘故。

3.4 温度和pH值

pH值可以影响丙酸发酵菌种的生长,从而影响发酵液中丙酸浓度。研究发现,丙酸菌在pH值低于5.0时不能启动生长,但是发酵液的终pH值可达到4.4以下。当发酵液的pH值低于一定阈值时,丙酸菌的生长和产酸均会受到影响,但研究发现这一现象的主要原因是丙酸浓度的影响,即终产物的反馈抑制。因此,目前多采用的发酵条件为pH6.5、30℃[19]。

4 丙酸发酵工艺

4.1 细胞固定化技术

固定化细胞技术是指利用物理或化学手段将游离的细胞与固态的不溶性载体相结合,使其保持活性并可反复使用的一种技术。该技术可以大幅度提高参加反应的微生物浓度,进而提高产酸效率,因微生物被高分子材料包埋,使其具有耐环境冲击、产物分离提取容易、操作稳定性好的优点[20,21]。固定化细胞的载体以海藻酸盐、卡拉胶、壳聚糖、琼脂等为代表,这些天然高分子凝胶具有价廉易得、对生物无毒、传质性能好的特点,应用比较广泛。王蓓等[22]人采用海藻酸盐包埋丙酸杆菌,固定化细胞重复发酵30次连续作用65天时,产酸量保持稳定,主要产物为丙酸; Czaczyk等[17]采用海藻酸钙固定化丙酸菌细胞,使丙酸产量显著提高; Boyaval等[11]研制的膜生物反应器可使丙酸生产速率达到1g/L.h; Yang等[23]开发的循环分批固定化细胞反应器也能明显提高丙酸发酵产率;Suwannakham S,Yang ST[7]将将活细胞悬浮培养并固定在纤维床生物反应器中,进行葡萄糖补料分批发酵,使发酵液中丙酸浓度达到71.8±0.8g/L,表明通过细胞在FBB适应性提高对丙酸抑制的耐受性; Yang ST等[24]研究螺旋生物反应器中P.acidipropionici乳酸分批发酵产丙酸,获得约37g/L的高细胞密度,比传统分批发酵高4倍,可连续操作4个月而没有阻塞现象;我实验室[25]对丙酸菌固定化的条件进行了研究,在最适条件下,连续13批次的发酵后细胞仍保持活力,适于连续化生产。综上所述,细胞固定化技术是有效解决丙酸发酵中的制约因素,提高丙酸产量的重要途径。

4.2 耦合发酵技术

过程耦合技术就是将底物发酵与产物提取整合起来的发酵技术,有效的过程耦合可以大大提高反应器的生产能力及工艺性能,提高反应选择性及目的产物的转化率[26]。作为一个富有巨大潜在优势的新领域已越来越受到人们的关注,是解决有机酸发酵中终产物抑制的重要策略。最早的耦合发酵过程研究对象就是低沸点的有机溶剂乙醇和高沸点的有机酸L-乳酸、乙酸、丙酸、丁酸等。南京化工大学欧阳平凯等人采用生物反应与分离耦合技术,分别在L-苹果酸和L-丙氨酸的工业化生产中取得了显著效果,转化率和产物生成率都大大提高;胡纯铿研究耦合离子交换树脂生产L-苹果酸,建立一种边发酵边分离的工艺流程,使菌体的糖转化率和产酸速率明显提高,发酵周期明显缩短; Ozadali等[27]采用膜技术在线除去丙酸和乙酸; Gu等[28]也筛选出了丙酸耦合发酵的溶剂,有望提高丙酸收率。总之,耦合发酵是丙酸发酵的重要发展方向。

4.3 补料分批发酵技术

由于补料分批发酵在有效利用原料、减少副产物、提高产物生产水平等方面均具有显著的效果,因此丙酸发酵多采用补料分批发酵。Ozadali等[27]发展的补料分批发酵工艺可使发酵液中的丙酸终浓度达到45g/L。

5 丙酸提取

从发酵液中提取发酵产物的方法很多,主要有溶剂萃取法、超滤膜法、蒸馏法、电渗析法、离子交换法等。其中,萃取法反萃困难、能耗较大;蒸馏法容易受到副产物乙酸的限制且难以用于耦合发酵,而用于丙酸提取,离子交换法有毒性小、有利于发酵和丙酸提取的耦合、生产成本和劳动强度低等相对独特的优越性。张华峰等[29]研究用离子交换法从发酵液中提取丙酸,并从20多种树脂中筛选出了一种对丙酸吸交性能良好的树脂;王金宇等[30]采用络合萃取法提取稀溶液中的丙酸,并对其络合萃取与反萃取的工艺条件进行了研究,结果表明,经3级错流萃取可使萃取率达到97%以上。

6 展望

由于微生物发酵法生产丙酸的收率低、经济效益差,目前很难与以实现工业化的化学合成法相比,但随着目前人类环保意识的增强,发酵法生产丙酸也日益受到人们的关注。但若要实现工业化,还需要更多的研究人员对菌种选育、工艺过程、发酵底物、消除终产物抑制现象及提高目的产物产率提取方法等方面进行更深一步的研究。

参考文献:

[1]汪蓓蕾,张晓斌,孙志愿,等.丙酸的生产应用和发展前景[J].化工生产与技术,2001,8 (1) :27~29

[2] Van Neil,C.B. The propionic acid bacteria Haarlem--N.V.Uitgeverszaak J.W Biossevain & Co.[M].1928

[3] Himmi EH,Bories A,Hassani L. Propionic acid fermentation of glycerol and glucose by Propionibacterium acidipropionici and Propionibacterium freudenreichii ssp. Shermanii. Appl Microbiol Biotechol,2000,53 :435~400

[4]熊海燕,王卫国,曾东方,等.微生物发酵法生产丙酸的研究进展[J].江苏调味食品,2005,22 (5) :23~32

[5] Wood HG. Metabolic cycles in the fermentation by propionic acid bacteria. Curr Top Cell Regul,1981,18: 255~287

[6]化学工业部科学技术情报研究所.化工产品手册[M].北京:化学工业出版社,1985.207

[7] Suwannakham S,Yang ST. Enhanced propionic acid fermentation by Propionibacterium acidipropionici mutant obtained by adaptation in a fibrous-bed bioreactor. Biotechnol Bioeng,2005,91 (3) :325~337

[8] Marina K,Combet-Blanc Y,Bernard O.Glucose fermentation by Propionibacterium microaerophilum: effect of pH on metabolism and bioenergetic. Current Microbiology,2003,46 (2) :141~145

[9]张华峰,康慧.微生物发酵法生产丙酸[J].饲料工业,2004,25 (8):29~33

[10] Rehberger JL,Glatz BA.Response of cultures of Propionibacterium to acid and low pH: Tolerance and inhibition. Journal of Food Protection,1998,61 (2) :211~216

[11] Boyaval P,Corre C,Madec MN. Propionic acid production in a membrane bioreactor.Appl Microbiol Biotechnol,16:833~886

[12] F.Barbirato,D.Chedaille,A.Bories. Propionic acid fermentation from glycerol: comparison with conventional substrates[J]. Appl Microbiol Biotechnol,1997,(47) :441~446

[13] Yang ST,Zhu H,Li Y. Continuous propionate production from whey permeate using a novel fibrous bed bioreactor. Biotechnol Bioeng,1994,43:1124~1130

[14]梁惠珍,赵树欣,杨志岩,等.固定化丙酸菌发酵生产丙酸--黄水应用新途径.酿酒科技,2005,2 (128) :75~76

[15]徐虹,欧阳平凯,王莎莎,等.发酵法生产丙酸[J].食品与发酵工业,1997,23 (6):62~65

[16] Ramsay JA,Hassan MCA,Ramsay BA. Biological conversion of hemicellulose to propionic acid. Enzyme and Microbial Technology,1998,22 (4) :292~295

[17] Paik HD,et a1.Propionic acid production by immobilized cells of a propionate -tolerant strain of P. acidipropionici[J]. Appl Microbiol Biotechnol,1994,(42) :22~27

[18] K.Czaczyk,K.Trojanowska,W.Grajek.The influence of a specific microelemental environment in alginate gel beads onthe course of propionic acid fermentation[J].Appl Microbiol Biotechnol 1997,(48):630~635

[19] Goswami V,Srivastava AK. Fed-batch propionic acid production by Propionibacterium acidipropionici. Biochemical engineering journal,2000,4 (2) :121~128

[20]王洪祚,刘世勇.酶和细胞的固定化[J].化学通报,1997,(2):22

[21]蒋中华,张津辉.生物分子固定化技术及应用[M].北京:化学工业出版社,1998.215

[22]王蓓,金石云,乐华爱.海藻酸盐固定化北京丙酸杆菌丙酸发酵的研究[J].生物工程学报,1992,8 (2) :178~83

[23] Yang ST,Huang Y. A novel recycle batch immobilized cell bioreactor for propionate production from whey lactose. Biotechnol Bioeng,1995,45:397~386

[24]周如金,宁正祥,宋贤良.食品及生物过程中的过程耦合技术[J].食品科学,2002,23 (12):125~128

[25]赵树欣,梁慧珍,程丽娟,等.固定化丙酸菌的初步研究.食品与发酵工业,2005,31 (4):17~20

[25]王雪根,何若平,欧阳平凯.生物反应——分离耦合过程研究综述[J].江苏化工,1999,27 (1):7

[26] Ozadali F,Glaza BA,Glatz CE. Fed -batch fermentation with and without on -line extraction for propionic and acetic acid production by Propionibacterium acidipropionici. Appl Microbiol Bitechnol,1996,44:710~716

[27] Gu Z,Glatz BA,Glatz CE. Propionic acid production by extractive fermentation. I. Solvent considerations. Biotechnology and Bioengineering,1998,57 (4) :454~461

[28]张华峰,仪宏,陈天华.离子交换法提取发酵液中丙酸的初步探讨[J].中国饲料,2005 (15):12~14

[29]王金宇,高文惠,罗敏,等.络合萃取法提取发酵液中丙酸的研究[J].河北科技大学学报,2004,25 (2) :10~13,61

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。