3.1.1 发展历史

硫酸是化学工业中最基本、最重要的化工原料之一,素有“化学工业之母”的美称,广泛应用于化肥、农药、冶金、石油、化纤、染料、日用品、制药、国防等领域;作为重要的化工原料,其发展一直受到世界各国的高度关注。

3.1.1.1 世界硫酸发展概况

硫酸工业已有200多年的历史。早期的硫酸生产采用硝化法,此法按主体设备的演变又分为铅室法和塔式法。19世纪后期,接触法获得工业应用,目前已成为生产硫酸的主要方法。

15世纪后半叶,B·瓦伦丁在其著作中,先后提到将绿矾与砂共热、将硫黄与硝石混合物焚燃的两种制取硫酸的方法。约1740年,英国人J·沃德首先使用玻璃器皿从事硫酸生产,器皿的容积达300升。在器皿中间歇地焚燃硫黄和硝石的混合物,产生的二氧化硫和氮氧化物与氧、水反应生成硫酸,此即硝化法制硫酸的先导。

1746年,英国人J·罗巴克在伯明翰建成一座铅室,这是世界上第一座铅室法生产硫酸的工厂。1805年前后,首次出现在铅室之外设置燃烧炉焚燃硫黄和硝石使铅室法实现了连续作业。1827年,著名的法国科学家J·L·盖-吕萨克建议在铅室之后设置吸硝塔,用铅室产品(65%硫酸)吸收废气中的氮氧化物。1859年,英国人J·格洛弗又在铅室之前增设脱硝塔,成功地从含硝硫酸中充分脱除氮氧化物,并使出塔的产品的浓度达76%的硫酸。这两项发明的结合,实现了氮氧化物的循环利用,使铅室法工艺得以基本完善。

18世纪后半期,纺织工业取得重大的技术进步,硫酸被用于亚麻织品的漂白、棉织品的酸化和毛织品的染色。路布兰法的成功,又需大量地从硫酸和食盐制取硫酸钠。迅速增长的需求为初兴的硫酸工业开拓了顺利发展的道路。

早期的铅室法工厂都以意大利西西里岛的硫黄为原料,随着硫酸需求量的不断增加,原料供应日益紧张。19世纪30年代起,英、德等国相继改用硫铁矿做原料。其后,利用冶炼烟气生产硫酸也获得成功。原料来源的扩大,适应了当时以过磷酸钙和硫酸铵为主要产品的化肥工业的兴起,从而使硫酸工业获得更大的发展。1900年世界硫酸产量(以100%硫酸计)已达420万吨。1916年,美国田纳西炼铜公司建成了一套日产230~270吨(以100%硫酸计)的铅室法装置。它拥有4个串联的铅室,每个铅室的容积为15600立方米,是世界上容积最大的巨型铅室;由于庞大的铅室生产效率低、耗铅多和投资高,19世纪后半期起,不断有人提出各种改进的建议和发明,终于导致以填充塔代替铅室的多种塔式法装置的问世。

1911年,奥地利人C·奥普尔在赫鲁绍建立了世界上第一套塔式法装置。6个塔的总容积为600立方米,日产14吨硫酸(以100%硫酸计)。 1923年,H·彼德森在匈牙利马扎罗瓦尔建成一套由一个脱硝塔、两个成酸塔和四个吸硝塔组成的七塔式装置,在酸液循环流程及塔内气液接触方式等方面有所创新,提高了生产效率。

在前苏联和东欧,曾广泛采用五塔式流程。到20世纪50年代,前苏联又开发了更为强化的七塔式流程,即增设成酸塔和吸硝塔各一座,其生产强度比之老式的塔式装置有了成倍的提高,而且可以用普通钢材代替昂贵的铅材制造生产设备。

铅室法产品的浓度为65%硫酸,塔式法则为76%硫酸。在以硫铁矿和冶炼烟气为原料时,产品中还含有多种杂质。20世纪40年代起,染料、化纤、有机合成和石油化工等行业对浓硫酸和发烟硫酸的需要量迅速增加,许多工业部门对浓硫酸产品的纯度也提出了更高的要求,因而使接触法逐渐在硫酸工业中居于主导地位。

1831年,英国的P·菲利普斯首先发明了以二氧化硫和空气混合并通过装有铂粉或铂丝的炽热瓷管制取三氧化硫的方法。1870年,茜素合成法的成功导致染料工业的兴起,对发烟硫酸的需要量激增,为接触法的发展提供了动力。1875年,德国人E·雅各布在克罗伊茨纳赫建成第一座生产发烟硫酸的接触法装置。他曾以铅室法产品进行热分解取得二氧化硫、氧和水蒸气的混合物,冷凝除水后的余气通过催化剂层制成含43%SO3的发烟硫酸。

1881年起,德国巴斯夫公司的R·克尼奇对接触法进行了历时10年的研究,在各种工艺条件下系统地测试了铂及其他催化剂的性能,并在工业装置上全面解决了以硫铁矿为原料进行生产的技术难题。当时的接触法装置都使用在较低温度下呈现优良活性的铂催化剂,但其价格昂贵,容易中毒而丧失活性。为此,早期的接触法装置,无论是以硫化矿还是以硫黄为原料,都必须对进入转化工序的气体预先进行充分的净化,以除去各种有害杂质。1906年,美国的F·G·科特雷耳发明高压静电捕集矿尘和酸雾的技术在接触法工厂获得成功,成为净化技术上的重要突破。

第一次世界大战的爆发,使欧美国家竞相兴建接触法装置,产品用于炸药的制造。这对接触法的发展颇具影响。1913年,巴登苯胺纯碱公司发明添加碱金属盐的钒催化剂,活性较好,不易中毒且价格较低,在工业应用中显示了优异的成效。从此,性能不断有所改进的钒催化剂相继涌现,并迅速获得广泛应用,终于完全取代了铂及其他催化剂。

第二次世界大战以后,硫酸工业取得了较大的发展,世界硫酸产量不断增长。近代的硫酸生产技术也有了显著的进步。20世纪50年代初,原联邦德国和美国同时开发成功硫铁矿沸腾焙烧技术。原联邦德国的拜耳公司于1964年率先实现两次转化工艺的应用,又于1971年建成第一座直径4米的沸腾转化器。1972年,法国的于吉纳-库尔曼公建造的第一座以硫黄为原料的加压法装置投产,操作压力为500千帕,日产550吨(100%H2SO4计)。 1974年,瑞士的汽巴-嘉基公司为处理含0.5%~3.0%SO2的低浓度烟气开发了一种改良的塔式法工艺,并于1979年在原联邦德国建成一套每小时处理10km3焙烧硫化钼矿烟气的工业装置(0.8%~1.5%SO2)。

目前,世界上大多数国家主要以硫黄为原料生产硫酸,如:1996年,英国占总产量82.9%的硫酸以硫黄为原料,美国占82.0% ;1995年,以硫铁矿为原料的硫酸产量为2000万吨左右,占硫酸总产量的13%;1997年,除中国以外,其余地区以硫铁矿为原料的硫酸产量下降了8%;1998年以硫铁矿为原料的硫酸产量低于1800万吨。

3.1.1.2 我国硫酸的发展概况

1874年,天津机械局淋硝厂建成中国最早的铅室法装置,1876年投产,日产硫酸约2吨,用于制造无烟火药。1934年,中国第一座接触法装置在河南巩县兵工厂分厂投产。

1949年以前,我国硫酸最高年产量为18万吨(1942年)。 1983年硫酸产量达870万吨(不包括我国台湾省)仅次于美国、前苏联,居世界第三位。1951年,研制成功并大量生产钒催化剂,此后还陆续开发了几种新品种。1956年,成功地开发了硫铁矿沸腾焙烧技术,并将文氏管洗涤器用于净化作业。1966年,建成了两次转化的工业装置,成为较早应用这项新技术的国家,在热能利用、环境保护、自动控制和装备技术等方面也取得了丰硕成果。

目前,我国在硫酸装置规模、技术装备水平、生产工艺、废物排放指标等方面均有了长足进步,我国正从一个硫酸生产大国向硫酸生产强国迈进。

2000~2009年是我国硫酸工业发展很快的阶段,硫酸产量年均增长率为10.4%。2004年我国硫酸产量达到3995万吨,首次超过美国位居世界第一位,占到当年世界硫酸总产量18499万吨的21.6%。 2009年硫酸产量创历史新高,达到5968.6万吨,占到世界硫酸产量的32.2%,连续6年位居世界第一位。2000~2009年以来,硫黄制酸发展很快,产量年均增长率为18.0%,2009年产量达到2795.8万吨,有色金属工业的发展也直接带动了冶炼烟气制酸的发展,产量年均增长率为11.2%,近五年的年均增长率更是达到15.6%,2009年冶炼烟气制酸产量达到1778.5万吨。受低价进口硫黄和有色金属发展的影响,硫铁矿制酸发展较为平缓,产量年均增长率仅为3%,年产量为1384.6万吨。

随着我国硫酸工业的迅猛发展,硫酸生产原料格局也发生了巨大变化,从硫铁矿占统治地位,逐步形成了“硫黄—冶炼烟气—硫铁矿”三大原料制酸三足鼎立的格局,并且硫黄和冶炼烟气制酸所占比例越来越大。硫黄制酸产量占硫酸总产量的比例由2000年的25.2%提高到2009年的46.8%,冶炼烟气制酸产量占总产量的比例由2000年的27.3%提高到2009年的29.8%;硫铁矿制酸产量占总产量的比例由2000年的45.7%下降到2009年的23.2%。

自2010年以来,我国硫酸产量(折100%)产量整体保持增长的态势,产量均高于7000万吨。2010年硫酸产量(折100%)为7060.18万吨,2011年为7416.61万吨,2012年为7636.62万吨,2013年为8077.57万吨,2014年为8846.35万吨,2015年为8975.5万吨。除了2012年、2015年硫酸产量增长率低于5%,其他三年增长率均高于或等于5%。

3.1.2 生产方法

从硫酸工业的发展历史可以看出,其主要生产方法由硝化法发展为接触法。

3.1.2.1 硝化法

硝化法又称为氮氧化物氧化法,反应机理如下:

由上述反应可见,在反应过程中氮的氧化物起催化作用,为反应的催化剂,可将反应方程式简化为:

3.1.2.2 接触法

二氧化硫和氧气在固体催化剂的表面发生氧化反应,克服了硝化法产品浓度低、使用氮的氧化物等缺点。硫铁矿、硫黄、石膏、冶炼烟气等均可作为制备二氧化硫的原料。以硫铁矿为例,反应原理如下。

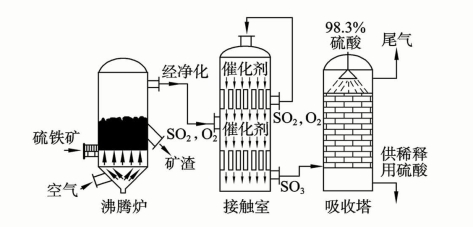

图1-3-1 以硫铁矿为原料,接触法生产硫酸流程图

(1)二氧化硫的制取和净化(沸腾炉)——造气过程

(2)二氧化硫转化为三氧化硫(接触室)——催化氧化过程

(3)三氧化硫的吸收和硫酸的生成(吸收塔)——吸收成酸过程

![]()

生产上分为焙烧、净化、转化、吸收四个工序。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。