2 曝气器的种类及其性能

借鉴污水处理领域的先进曝气技术,近些年开发出各式高效曝气器。按照是否需要水流进行曝气,可分为通过水流增氧和曝气增氧,前者如文丘里曝气器、下流式气泡接触器和U管曝气器,后者如盘式曝气器、管式曝气器等。

按照曝气方式的不同,曝气器可分为四种基本类型:重力曝气型,表面曝气型,扩散曝气型,动力曝气型。重力曝气型利用水位高度差来形成水流湍动和落水增加气水接触面积来增氧。表面曝气型通过搅动和破碎水面来增氧。扩散曝气型通过向水体通入空气或氧气来增氧。

目前在国内循环水养殖中,曝气器主要有盘式曝气器、管式曝气器、文丘里曝气器、低压纯氧溶氧器、锥式溶氧器等。目前常用的曝气器及其特性简介如下:

2.1 曝气石

曝气石是通过将空气气流分散成气泡的曝气装置,产生的气泡较大。使用材料可分为:沙石、木头、橡胶等。曝气石是一种低效溶解氧装置(溶氧率为3%~7%)[10],但成本低,适于低密度、高循环水量的养殖模式,多用于流水养殖模式中。

2.2 穿孔管曝气器

穿孔管是穿有小孔的钢管或塑料管,小孔直径一般为3~5mm。穿孔管曝气器是我国水处理中使用最早的曝气装置,具有阻力小,不易堵塞、制造方便、造价低等特点,氧利用率在6%~8%之间,动力效率为2.3~3.0kg O2/kWh。通过“下弯连接”使穿孔管处于整个管路系统的最低点,这样,风机暂停时回灌到管路内的污水在重新曝气时可全部冲出管外,尚具有较好的应用价值。

2.3 微孔曝气器

风机将空气送入滤池的主管,通过分配器进入供氧支管,在支管上安装有许多曝气器。空气从曝气器气孔冲击振动膜片,产生无数细小而密集的气泡。常用的微孔曝气器按膜片材料可分为:陶瓷(刚玉)、橡胶膜片(三元乙丙橡胶、硫化橡胶)和聚乙烯;按结构形式可分为:板式、盘式和管式曝气器。盘式曝气器的氧利用率在31%~59%,氧动力效率为2~7 kg O2/kW·h。管式曝气器氧利用率高于30%,氧动力效率为3~6kg O2/kW·h。其特点是产生气泡直径小、通气量大、氧利用率高、服务面积大、阻力损失小的优良性能,并能降低能耗、节约费用。主要问题有:橡胶膜易撕裂、曝气阻力损失大、曝气器自闭性能差、安装拆卸繁琐。

微孔曝气器在污水中氧传递速率,与清水中相比会大大降低。污水中影响充氧性能的物质比较复杂,例如常见的有表面活性物质、油类、悬浮物等。尤其是表面活性物质对充氧性能影响较大。微孔曝气器广泛应用于污水处理厂。

在污水处理厂,由于具有检修维护方便、不影响生产、能耗低等优点,最近一种可提升式微孔曝气器得到广泛使用。

2.4 射流式曝气器

射流式曝气器是利用文丘里曝气管产生气泡扩散和水力剪切作用达到曝气和混合的目的,是一种高效传质和混合的曝气方式,广泛应用于各污水处理厂根据供气方式的不同,射流曝气可分为压力供气和自吸(负压)供气。根据工作介质压力可分为高压型和低压型,高压射流的工作压力为0.2MPa,喷嘴流速为20m/s;低压为0.07MPa,喷嘴流速为12m/s。较好的氧气吸收率通常需要0.2~2.2Mpa的压力,6~12s水气接触时间[10]。根据射流器结构可分为:单级单喷嘴射流器,单级多喷嘴射流器,双级射流器等。影响射流器传质性能的参数包括几何参数(射流器和反应器部分)、物性参数(气体和液体部分)以及工业过程参数三大类。氧气利用率为15%~70%,氧动力效率为3~5kg O2/kW·h,出水氧气浓度可达30~50mg/L。射流曝气器具有如下优点:氧利用率高、混合搅拌作用强、溶氧速度快、占地面积小,采用自吸式射流曝气器时,可省去鼓风机,消除噪音污染。主要缺点是:能耗较高、产生较大的水流剪切力、几何形状和设计复杂。

激振荡脉冲射流式曝气器是建立在边界层理论和漩涡理论的基础上,通过自激振荡作用、水力紊动、水力剪切等作用,减少气泡聚并的发生,增强水体的对流扩散能力,扩大气液两相面的接触面积,从而提高氧的转移效率。特点是可提高射流曝气器的搅拌能力[11]。

2.5 旋混/旋切式曝气器

旋切式曝气器是通过曝气器的结构对气流进行扩散、切割,从而产生大量气流的曝气器。空气由配气管道进入曝气器,气流会使多功能动态旋混芯产生上下变隙运动与旋混运动,再通过分流圈的扩散内齿、夹层扩散齿罩上下齿、倒齿扩散罩对上浮运动的气泡起多重碰撞破碎的动力扩散的作用。氧利用率为15%~20%,氧动力效率为3~5kg O2/kw·h。气泡在上升过程中相互碰撞、破碎,同时可带起较强的水流速度,具有不堵塞、寿命长、结构简单、布气均匀、造价低等的优点。

2.6 大孔细泡旋混曝气器

大孔细泡旋混曝气器通过大孔双向旋流、局部强化旋混、动能相互作用、圆罩阻挡散流等多种作用形成丰富的气液接触面,产生均匀密度的细小升泡[12]。曝气器的选择不必过分强调微孔曝气,孔径稍微增大,可较大幅度提高空气流量及充氧能力,提高总的曝气效益。曝气孔径增大,更有利于曝气气泡对生物膜冲刷作用,加快生物膜新陈代谢作用,提高废水COD去除能力。曝气孔径的选择要做曝气量、充氧能力、氧利用率、曝气阻力等多种因素的综合平衡考虑。一定孔径的曝气器存在最佳安装水深,最佳安装水深随曝气器孔径的增大而增大。水深较浅时,宜选用孔径较小的曝气器;水深较深时,宜采用孔径较大的曝气器[12]。该曝气器氧利用率为21%,氧动力效率为4.8kg O2/kw·h。

2.7 悬挂链式曝气器

通过悬挂链将管式曝气器漂浮于水中,便于检修、维护操作。通过悬浮链摆动和水流紊动,气泡斜向运动,提高氧气转移效率,较少混合所需能耗。缺点是设备价格较高,布置间距和水深的设置不合理会导致下垂管缠绕,增大爆管率及运行维护成本。该曝气器氧气利用率为35%,氧动力效率为6~7kg O2/kW·h。

2.8 散流式曝气器

曝气器呈倒伞形。充氧主要由气液剧烈混掺作用,气泡的两次切割作用和散流的扩散作用来完成的。气体通过管道进入曝气器后,经过中心进气管通过锯齿布气头第一次切割,再由散流罩和导流板进行均匀扩散和第二次切割后带动周围液体上升,促使气液剧烈混掺,加速了气液界面处水膜的更新。气体经过二次锯齿切割以及气液混掺作用,气泡直径变小,增加了气液接触面积,有利于氧的转移。散流式曝气器供气量25~35m3/h时,氧利用率8%~9%,氧动力效率为2~3kgO2/kW·h。特点是结构简单、重量轻、耐腐蚀、强度好、布气均匀。

2.9 动态曝气器

动态曝气器是通过高速气流紊流运动和多个小球体旋转碰撞切割成小气泡来实现高效充氧目的,主要由曝气筒体、空气分配盘、橡胶止回阀、小球体、多孔板组成。具有服务面积大、充氧能力好、不易堵塞、维修方便、适应能力强等优点。氧气利用率为13%~16%,氧动力效率为1.5~2kgO2/kW·h。

2.10 可变孔曝气软管

可变孔曝气软管是以化纤增强改良塑料为材料的软性管状曝气器,软管周径表面都有气孔,在水中产生中、微气泡,气泡上升速度慢,布气均匀,氧利用率高。气孔呈狭长的细缝,宽度在一定范围内可变。具有不易堵塞、组装方便、价格低等优点。曝气量为3m3/h时,氧利用率约为12%,氧动力效率为5~7kgO2/kW·h。目前,在循环水养殖系统中,生物滤池的曝气中使用较多。

2.11 锥式溶氧器

锥式溶氧器(即下流式气泡接触器)是由一个锥体形或其他减小直径的管路组成,氧气和水同时从椎体的顶部进入而流下,随着椎体直径的扩大水体流速下降,最后水体流速等于气泡上浮速度,导致气泡悬浮在水体中,从而促进气泡在水体的溶解。溶氧效率取决于气体和水流速度、进水溶解氧浓度、椎体形状以及运行压力等因素。通常压力为0.14~0.4 Mpa。该方式溶氧效率高,纯氧吸收率在95%~100%,出水溶解氧浓度可达30~90mg/L[10]。

2.12 U管曝气器

U管曝气器系统常由两个同心管或者两个管组成,水流从U管一侧顶部进入,流经U管底部,从U管另一侧顶部流出;气泡通过普通曝气器从进水口添加,从而延长气泡与水体接触时间促进氧气转移率。一般高度为9~45m,由于水压的提高,提高溶氧的饱和常数,从而适用于在水中溶氧较高时增氧。通常U管系统进水流速控制在1.8~3m/s[10]。出口溶解氧浓度可达20~40mg/L。U管曝气器出口溶解氧的计算公式为:

DOo=20+0.76(DO)i+295(AWR)+0.14d-2.50(DO)i(AWR)

DOo=U管出口溶解氧饱和度(%),DOi=U管进口溶解氧饱和度(%),AWR=气水比,d=U管深度。

U管曝气器的溶氧率为40%~80%,优点是低水头、不需动力、颗粒有机物不影响溶解氧转移。缺点是不能在增氧的同时去除二氧化碳、氮气等其他气体。

2.13 低压溶氧器

低压溶氧器是Watten于1989年发明并申请专利的。主要由置于5~10块长方体腔体上方的一块多孔布水板组成,腔体之间有孔相通。当水从布水板流下时,气液在腔体充分接触、混合、溶解。当纯氧进入第一个腔体后,溶解剩余部分的氧气和水中出来的其他气体一同进入下一个腔体,进一步溶解,依次下去,最后从尾气口排出。通过多次溶解可极大的提高溶氧率。溶氧性能主要受布水板水头、布水板孔径、溶氧器深度、布水板到下方水位差等因素的影响。纯氧吸收率达50%~70%,出水溶氧浓度可达20mg/L[10]。

2.14 固定螺旋式曝气器

固定螺旋式曝气器(也称静态曝气器)分为单通道、双通道和三通道三种。它是由3~5节筒体组成的,每节为Φ300(450)mm×300mm,每节内安装着90度或180度转动的固定螺旋叶片,相邻两节螺旋叶片旋转方向相反,相错90度,空气从筒底部进入曝气筒形成气水混合液。混合液在筒内反复与器壁碰撞,迂回上升,空气泡在上升的过程中被螺旋叶片反复切割,形成小气泡。氧利用率约10%,每个曝气器的作用直径为1~2m,动力效率为2.2~2.6kgO2/kW·h。

2.15 机械曝气

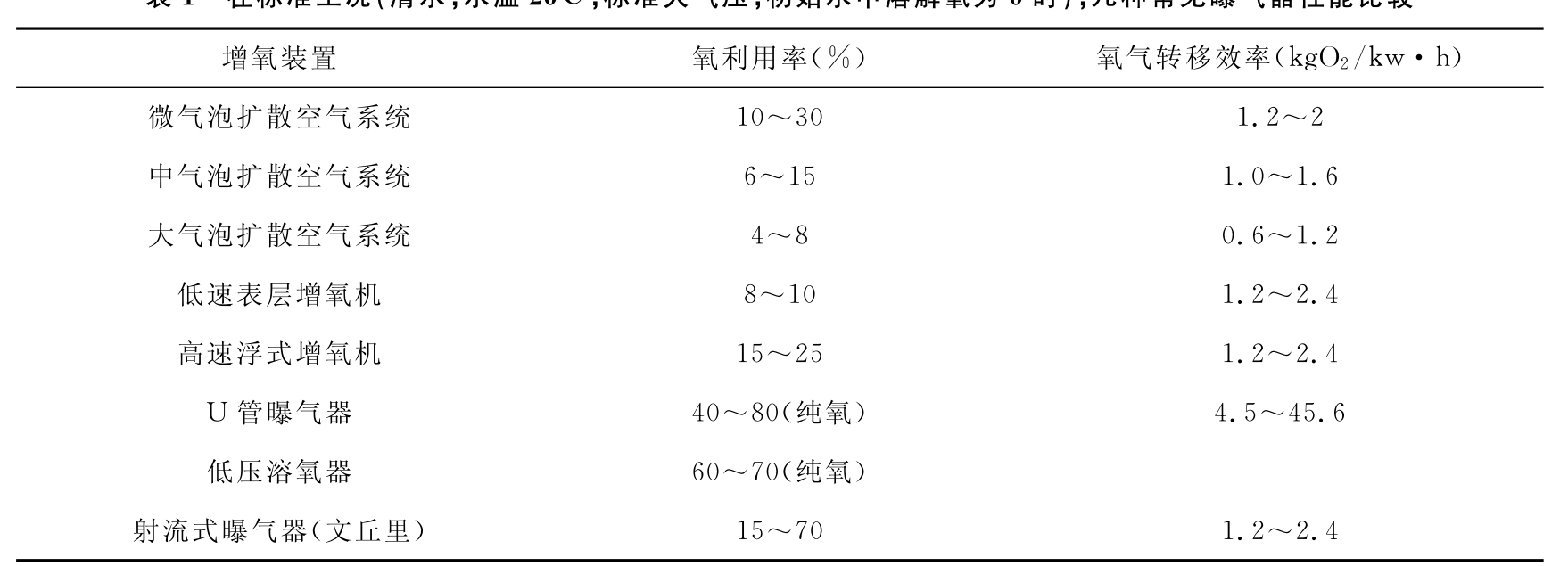

机械曝气是借助机械设备(如叶片、叶轮等)使活性污泥法曝气池中废水和污泥充分混合,并使混合液液面不断更新与空气接触,来增加水中的溶解氧的方法。通常用于大水面池塘养殖中。机械曝气设备的式样较多,大致可归纳为叶轮和转刷两大类。此类型多用于池塘养殖中。表面曝气吸氧率为15%~25%。充氧动力效率为2.5~3.5kgO2/kW·h。常用的表面曝气叶轮有泵型、倒伞型和平板型。表1

在标准工况(清水,水温20℃,标准大气压,初始水中溶解氧为0时),几种常见曝气器性能比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。