锅炉用水的处理一般采用3种方法,即水的净化处理、锅内加药及锅外离子交换处理。其中,水的净化处理属于预处理,通常由城市自来水厂或本单位制水工厂来完成,常用的方法是沉淀、过滤和混凝,本节不做介绍。

一、锅内加药处理

锅内加药处理是往锅内投加合适的药剂,与锅水中结垢物质(主要是钙、镁盐类)发生化学作用,生成松散的水渣,通过锅炉排污,达到防止或减轻锅内结垢和腐蚀的目的。

(一)纯碱法

纯碱法是以纯碱(Na2CO3)作为锅内水处理药剂的水处理方法。

其基本原理是向锅水中投加一定数量的[Na2C03],维持锅水有足够数量的[CO32-],根据浓度积规则,当锅水中[Ca2+]或[Mg2+]和[CO32-]的乘积达到其溶度积时,便可生成难溶的CaCO3和较难溶的MgC03,MgC03又可以在碱性条件下进一步水解成更难溶的Mg(OH)2。其化学反应式为:

Ca2++C032-(→)= CaCO3↓

Mg2++ C032-(→)= MgCO3↓

MgCO3+H20(→)= Mg(OH)2↓+C02↑

CaCO3和Mg(OH)2是流动性的松散水渣,可在锅炉排污时排出锅外,达到防止锅炉结垢的目的。

在锅水中会部分水解成NaOH,因此具有氢氧化钠的作用。其水解反应为:

Na2CO3+H20 ⇌ 2NaOH+C02↑

由于碳酸钠的水解率随着锅炉压力的增高而增大,见表7-10。碳酸钠水解后生成的C02将随着锅水的蒸发而进入蒸汽系统,当碳酸钠水解率较大时,大量的C02易引起热网管线和用汽设备的腐蚀,尤其当锅炉给水未除氧或除氧效果不好时,氧和二氧化碳的共同作用将使腐蚀更为严重,因此,碳酸钠只适用于压力较低的工业锅炉单纯锅内加药处理,而不宜用作软化处理后的调节处理,也不宜用作中、高压锅炉的锅内加药处理。

表7-10 不同锅炉压力下碳酸钠的水解率

加碱量应根据原水中的硬度和碱度、锅水需维持的碱度以及锅炉排污率大小来确定。

锅炉开始投用运行时给水所需加碱量:X1=[JD锅-(JD-YD)]MV

锅炉运行时给水所需加碱量:X2=[JD锅P-(JD-YD)]M

式中:X1为锅炉开始投用运行时,需加的NaOH或Na2CO3的量(g);JD锅为锅水需维持的碱度(mmol/L);JD为给水总碱度(mmol/L);YD为给水总硬度(mmol/L);M为碱性药剂的摩尔质量,用NaOH为 40(g/mmol),用Na2CO3为53 (g/mmol);V为锅炉水容量(t);:X2为每吨给水中需加的NaOH或Na2CO3的量(g/t);P为锅炉排污率(%)。

(以原水总硬度为3~4mmol/L,总碱度为2~2.5mmol/L,排污率5%为例,蒸发量为lt/h的锅炉,其空锅上水时,给水用碱量约为500g,运行时每班给水加碱量约为50g,其他不同蒸发量的锅炉可依此类推。)

(二)磷酸盐法

锅内处理使用的磷酸盐主要是:磷酸三钠(Na3P04·12H20)。其基本原理是向锅水中投加一定数量的Na3P04、维持锅水有较高的[P04

3-]浓度,从而与水中的[Ca2+]、[Mg2+]化合而生成磷酸钙、磷酸镁的胶状沉淀,可在锅炉排污时排出锅外,其化学反应式为:

3Ca2++2PO43-→Ca3(P04)2↓

3Mg2++2PO43-→Mg3(P04)2↓

此外,由于锅水处在沸腾条件下,当锅水的pH值控制在10~12时,锅水中的钙离子和磷酸根会发生反应生成碱性磷酸钙;

10Ca2++6PO43- +20H-→Ca10(OH)2(P04)6↓

碱性磷酸钙是一种松软的水渣,易随锅炉排污除去,且不会黏附在锅内形成二次水垢。

向锅内投加磷酸三钠还有一个重要作用是在锅内生成磷酸盐保护膜,防止锅炉金属的腐蚀,而且可以使硫酸盐和碳酸盐等老垢疏松脱落。

用磷酸盐处理锅水时,由于磷酸盐与水中钙、镁离子的实际化学反应很复杂,所以不能精确计算加药量。实际加药量只能根据锅水应维持的PO43-含量,通过调整来求得。

锅炉刚投入运行时磷酸三钠用量的经验计算式:Y1=65+5YD;锅炉运行时磷酸三钠用量的经验计算式:Y2=5YD(根据估算,磷酸盐投加量约为加碱量的50%左右)。

(三)复合防垢剂法

复合防垢剂又称软水剂,就是在锅内加药处理时,根据不同水质将几种药剂按一定比例混合起来使用,通常由磷酸三钠、碳酸钠、氢氧化钠和栲胶组成。

在锅炉内加入复合防垢剂,使锅炉能减轻结垢和腐蚀,是由于复合防垢剂中各成分的多种效能的综合作用的结果。现简单分述如下。

(1)碳酸钠。在锅炉水沸腾条件下,与钙生成水渣状碳酸钙,而不黏附在锅炉的受热面上。从而防止硫酸钙和硅酸钙水垢的产生。

(2)磷酸三钠。与水中的钙化合生成分散状的磷酸钙;当锅内[PO4

3-]和[OH-]较大时,还可生成水渣状的碱式磷酸钙,可使老垢脱落,并与锅炉内表面作用,生成磷酸亚铁保护膜,防止腐蚀。

(3)栲胶。可在金属表面上生成丹宁酸铁的保护膜,防止腐蚀;使锅水中悬浮的杂质的水渣凝聚,形成大颗粒絮状物,沉积于锅炉下部;栲胶与水中氧化合,防止氧的去极化腐蚀。

(4)氢氧化钠。主要除去水中的镁硬度,生成水渣状的氢氧化镁沉淀;使细小分散的碳酸钙微粒稳定,碳酸钙因吸附OH-而表面带负电荷,从而不易互相黏结,处于分散、稳定状态,而且带有负电荷的碳酸钙微粒不易被锅炉金属表面吸附而结垢;使锅水保持一定碱度,防止金属酸性腐蚀。

(四)加药剂量与操作

复合防垢剂有制成的成品,也有临时自行配制的,一般锅炉房都临时配制,现配现加。

加药时,将几种碱剂与栲胶混在一起,用60℃左右的温水溶解。过滤弃去栲胶中的杂质,然后加入锅炉给水系统中。

加药方式,可以加在专用的加药储罐中,借助给水压力带进锅内;也可加在给水箱内,与给水混合后,一同加入锅内。后一种加药方式的优点是药液浓度均匀。

防垢剂的加入量,各锅炉房的加入标准不一,加药量的多少,一般与进锅炉的(生)给水硬度、锅水碱度、锅炉排污量有关。表7-11是根据不同的生水硬度所推荐的剂量标准,供参考。

表7-11 防垢剂剂量

二、锅内处理的有关注意问题

(一)先除垢后防垢

采用锅内处理前,应将锅内老垢清除,以免锅炉运行后,造成大量水垢脱落,引起水循环回路与排污管路堵塞。

(二)加药装置与操作

锅内处理加药装置如图7-l所示。

图7-l(a)是利用注水器将药液加入锅炉,加药管最好装在注水器之后(如图所示)。这样不易堵塞注水器。操作时先关阀门4,然后打开阀2及放水阀5,将存水放尽,关闭放水阀5,从漏斗l加入适量药液(剂);关闭阀门2,再开阀门4,图7-l(b)用孔板加药的原理与直流混凝系统相同。也可以将药剂溶解后直接加到给水箱内,经混合均匀后,再加入锅内。这种加药方法的优点是加药浓度均匀。

图7-1 锅内处理加药装置示意

(a)用注水器加药 1.漏斗 2、4、5.阀门 3.加药器 6.节流孔板 7.锅炉

(b)用孔板加药 1.储药罐 2.放气阀 3.加药器 4.放水阀 5.给水泵

(三)运行控制与管理

采用锅内处理除对水源水质有严格要求外(如硬度在3.5mmol/L以下),应经常注意水源水质,如硬度、碱度和氯离子的变化情况。运行中要控制锅水水质在水质标准范围内,并检查锅炉防垢效果以及观察排污水清、浊情况。

(四)锅炉排污

锅内处理都必须注意排污。如果排污不当,锅内沉积水渣过多,将会影响锅炉水循环或在锅炉受热面上生成二次水垢。因此,锅内处理必须通过排污使锅水水质维持在水质标准范围之内。

(五)定期停炉检查

锅内处理效果如何,只有在停炉检查时才能看到,所以,一般锅炉运行(1.3个月)半年时,应停炉检查防垢效果。根据GB/T1576-2008《工业锅炉水质》标准规定,单纯采用锅内加药处理的锅炉,受热面平均结垢率不得大于0.5mm/a。根据实际情况调整锅内加药量和(排污方式)药剂种类,并及时清除锅内水渣或水垢。

(六)水处理方法的选择

各用炉单位应根据设备条件,对蒸汽品质的要求及处理材料来源等不同情况,本着因炉因水,因地制宜的原则,合理地选择水处理方法。

三、离子交换处理

为了除去水中的离子态杂质,通常采用离子交换的方法,这种方法可以将水中离子态杂质除得比较彻底,能满足各种形式的锅炉对给水水质的要求。因此,随着离子交换技术的发展,这种方法应用越来越广。

(一)离子交换处理的原理

离子交换处理,是用一种称之为离子交换剂的物质来进行的。当水通过这种物质时,某种离子交换中不能形成水垢的阳离子,与水中容易生成水垢的阳离子相互交换,从而使水得到软化,如(Na) (钠)型离子交换剂遇到含有Ca2+、Mg2+的水时,水中的Ca2+、Mg2+被吸附在交换剂上,Na型离子交换剂转变成Ca、Mg型离子交换剂,而离子交换剂中原来的Na+则进入水中,从而除去了水中的Ca2+和Mg2+。当Na型交换剂完全变成Ca、Mg型离子交换剂时,这种交换反应就停止了,此时称为离子交换剂的失效。为了恢复离子交换剂的交换能力,可将食盐溶液通过失效的离子交换剂进行再生,使失效的离子交换剂又重新变成Na型离子交换剂,从而恢复了交换能力,便可重新投入使用。因此离子交换技术在水处理工作中得到广泛的应用。

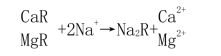

水的钠离子软化处理中的交换过程可用下式表示:

其再生过程可用下式表示:

工业锅炉经常使用阳离子型的离子交换剂,它是由阳离子和复合阴离子根两部分组成,其中复合阴离子根是一种不溶于水的稳定的高分子化合物,阳离子则和水中的钙、镁等阳离子互相交换、阳离子交换剂按其含有离子的种类,分为钠离子、氢离子和铵离子三种。因此,阳离子交换水处理又可分为为钠离子交换法、部分钠离子交换法、氢——钠离子交换法和铵——钠离子交换法等多种、使用铵法能导致蒸汽中有氨气,故很少采用。

离子交换的设备和工艺有多种,常用的有固定床离子交换和浮动床离子交换。还有移动床和流动床离子交换技术在一些地方也得到一定的应用。这里只重点介绍浮动床离子交换法。

(二)浮动床钠离子交换法

浮动床(又称浮床)水处理工艺是对流再生的另一种形式,由于它有许多显著的优点,如运行流速高、再生剂比耗低、操作容易等,受到国内外普遍重视。

浮动床在运行状态时,入口水由底部进入,经下部分配装置配匀后,进入床层,靠上升水流将树脂以密实的状态向上浮起,这就是和固定床的主要区别。

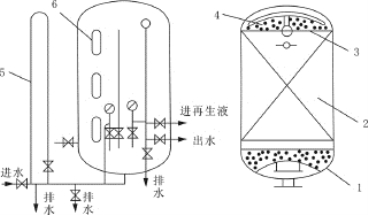

浮动床离子交换器的结构如图7-2所示。通常为钢制壳体,小型设备也有用硬质塑料或有机玻璃制作。在壳体上设有视镜,以观察床层运行情况。图中倒U形管的作用是防止排水时树脂层露出水面,进入空气而影响再生效果。倒U形管的最高部位应高出树脂层面表lOOmm左右,并在顶部设置进气管,以免形成虹吸。

图7-2 浮动床本体结构与管路示意

1.进水装置 2.树脂层 3.出水装置 4.惰性树脂层 5.倒U形管 6.窥视孔

1.浮动床的操作方法:

浮动床的操作方法分运行操作和床层的体外清洗两部分,这里主要介绍运行操作。

浮动床的运行操作自床层失效算起,依次分为:落床、再生、置换、向下清洗(即正洗)、成床和向上清洗、运行六步。

(1)落床。当浮动床出水水质失效时,应立即停床。落床的操作方法有两种。

重力落床。关闭浮动床出入口阀,利用床本身的重力自然落床。排水落床(也称反压落床)。关闭浮动的入口阀,开启下部的排水阀,利用出水管中存水的倒流强迫床层整体下落。落床后关闭下部排水阀和出口阀。

(2)再生。落床后,开启再生液进口阀和倒U型管上的排水阀,使再生液自上而下流经床层,由倒U型管排出。再生用盐量:50~70kg/m3树脂;盐液浓度:2%~3%;进再生液流速;5~7m/h。

(3)置换。进完再生液后,关闭再生液进口阀,开置换水进口阀,并与进再生液相同的流速进行置换。置换时间一般为15~30min。

(4)向下清洗。开大置换水进口阀,以10~15m/h的流速清洗至排水合格,关闭清洗水进口阀和倒U型管上的排水阀。

(5)成床和向上清洗。进启入口阀和上部排水阀,以20~30m/h的流速成床清洗,至清洗排水水质达到运行标准。一般清洗时间只需3~5min。

(6)运行。关闭上部排水阀,开启出口阀,投入运行。运行流速一般为7~60m/h。

浮动床交换器的树脂充填较满,不像固定床那样每个运行周期可进行一次大反洗,随着运行时间的增长,树脂中积累的悬浮物越来越多,必须将离子交换树脂输送到体外进行清洗。

2.浮动床的特点

(1)运行流速高,允许在7~60m/n流速下运行,如果树脂强度好,运行流速还可提高,在一定范围内,流速越高,出水水质越好。

(2)出水水质好,而且对进水硬度含量适应性大。

(3)再生剂比耗低,一般为1.1~1.4。

(4)浮动床和逆流再生固定床相比,无需中间排量液装置,设备结构简单,不易损坏。

(5)运行操作简单。浮动床运行操作比顺流再生固定床还要简单,省去了反洗操作。

(6)自用水率低。由于浮动床用的再生剂浓度低,过剩量少,反洗次数少,以及向下流清洗容易等原因,因而其自用水率较低。

但浮动床也存在离子交换树脂需要输送到专设的体外清洗罐中进行清洗的缺点。为了克服这一缺点,武汉水利电力大学研究成功了体内抽气擦洗浮动床,使擦水罐与本体连在一起,可在体内完成清洗工作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。