4.2 减速器箱体的结构及设计

4.2.1 箱体的结构

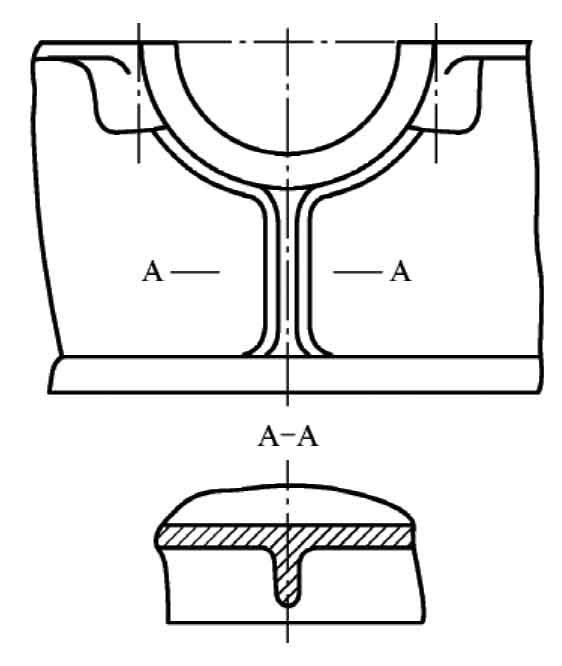

箱体主要作用是支承和固定轴系部件,保证在外载荷作用下传动件运动准确可靠。并具有良好的润滑和密封条件。箱体常采用铸铁铸造,特别是在批量生产中。铸造箱体具有良好的刚性和吸振性,易于加工,其缺点是质量较大。对于单件或小批量生产,特别是大型减速器,也可采用焊接箱体,它质量轻,生产周期短,但焊接中容易产生热变形,故要求有较高的技术水平。并且在焊接后需要进行退火处理。箱体结构有剖分式和整体式两种结构形式,对于齿轮减速器,在没有特殊要求时,都采用剖分面沿齿轮轴线水平面的剖分结构。蜗杆减速器箱体既可以采用沿蜗轮轴线水平剖分的结构,也可采用整体式结构。剖分式结构由于其安装维护方便,因此得到广泛应用。图4.1、图4.2中箱体均为剖分式结构。

4.2.2 箱体结构尺寸

箱体结构(图4.3、图4.4)尺寸及相关零件的尺寸关系经验值见表4.1和表4.2,结构尺寸需要圆整。与标准件有关的尺寸,应符合相应的标准。

4.2.3 箱体结构设计应满足的基本要求

设计箱体结构,要保证箱体有足够的刚度、可靠的密封和良好的工艺性。

1)箱体要有足够的刚度

箱体刚度不够,会在加工和工作过程中产生不允许的变形,从而引起轴承座中心线歪斜,在传动中使齿轮产生偏载,影响减速器正常工作。因此在设计箱体时,首先应保证轴承座的刚度。为此应使轴承座有足够的壁厚,并加设支撑肋板(图4.5),当轴承座是剖分式结构时,还要保证箱体的联接刚度。

图4.4

表4.1 铸件减速器箱体结构尺寸计算表

注:两级传动时,a取低速级中心距;式中(5~8)mm是考虑轴承旁凸台铸造斜度及轴承座端面与凸台斜度间的距离而给出的大概值。

表4.2 联接螺栓扳手空间c1、c2值和沉头座直径 (mm)

(1)轴承座应有足够的壁厚

当轴承座孔采用凸缘式轴承盖时,由于安装轴承盖螺钉的需要,所确定的轴承座壁厚应具有足够的刚度(该厚度常取2.5d3,d3为轴承盖联接螺栓的直径)。使用嵌入式轴承盖的轴承座时,一般应取与使用凸缘式轴承盖时相同的壁厚,如图4.5所示。

(2)加支撑肋板

为提高轴承座刚度,一般在箱体外侧轴承座附近加支撑肋板,如图4.5、图4.6所示。

图4.5

图4.6

(3)为提高剖分式轴承座刚度设置凸台

图4.7

为提高剖分式轴承座的联接刚度,轴承座孔两侧的联接螺栓距离s应尽量靠近,为此轴承孔座附近就做出凸台(图4.7(a))。在图4.7图(a)中由于s1小且做出了凸台,所以轴承座的刚度大,而图(b)中由于s2大没有做出凸台,所以轴承座刚度小。

图4.8

图4.9

①s值的确定。

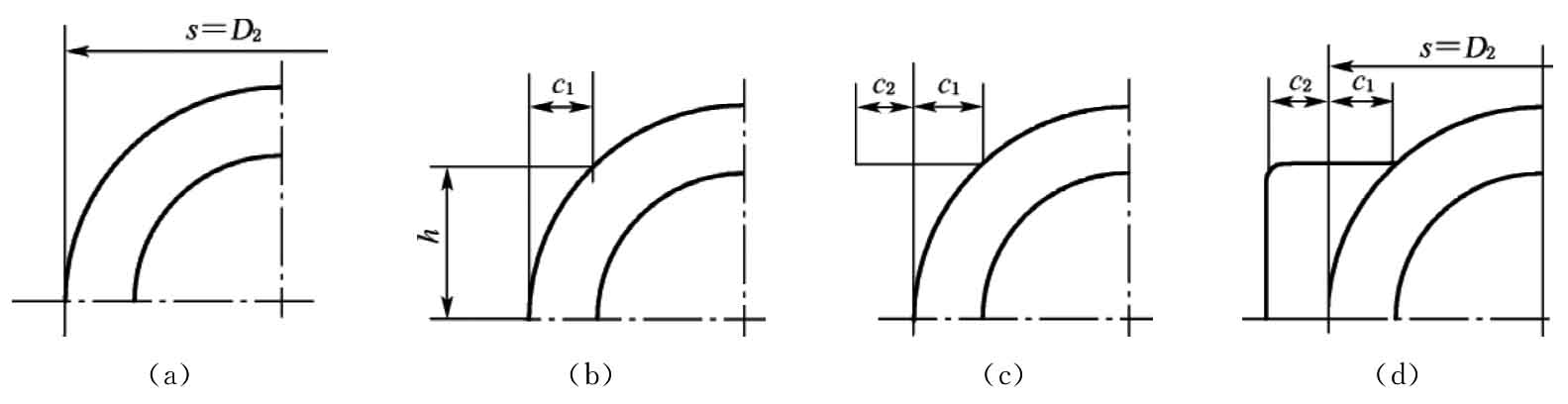

从以上讨论中可知(图4.7),s小时可以提高轴承座的刚度。但为了提高轴承座的刚度而使s过小(图4.8),则螺栓孔可能与轴承盖螺孔干涉,还可能与输油沟干涉。并且还会为了保证扳手空间(图4.9)将会不必要地加大凸台高度。为此轴承座孔两侧螺栓的距离一般取s≈D2,D2为凸缘式轴承盖的外圆直径(图4.10)。

②凸台高度值的确定。

凸台高度h由联接螺栓中心线位置(s值)和保证装配时有足够的扳手空间(c1值)来确定。其确定过程见图4.11。为制造加工方便,各轴承座凸台高度应当一致,并且按最大轴承座凸台高度确定。

图4.10

图4.11

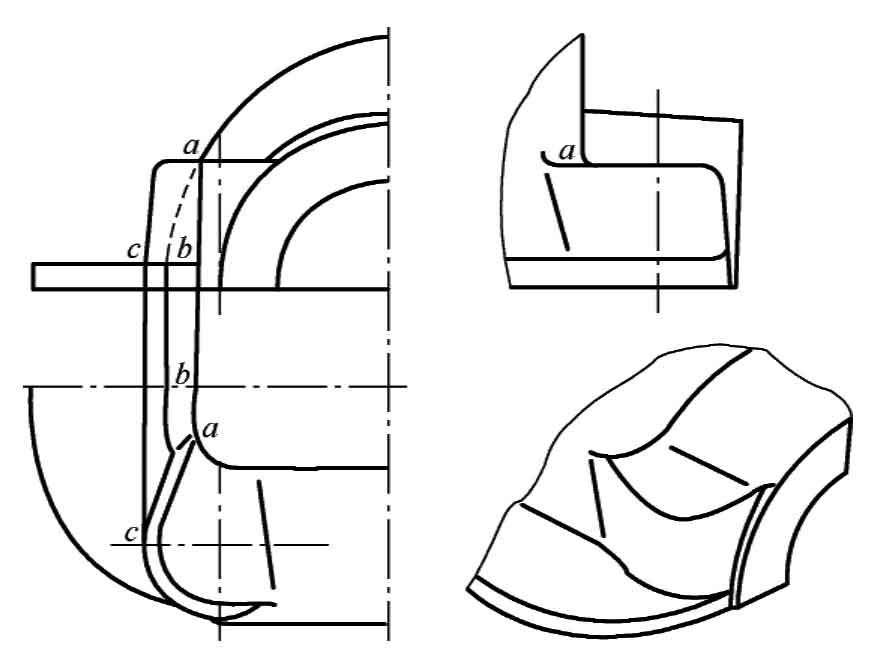

凸台结构三视图的关系如图4.12所示。位于高速级一侧箱盖凸台与箱壁结构的视图关系如图4.13所示(凸台位置在箱壁外侧)。

(4)凸缘应有一定厚度

为了保证箱盖与箱座的联接刚度,箱盖与箱座的联接凸缘应较箱壁δ厚些,约为1.5δ,见图4.14(a)。

图4.12

图4.13

箱体底座凸缘承受很大的倾覆力矩,为了保证箱体底座的刚度,取底座凸缘厚度为2.5δ,箱座底凸缘宽度B(图4.14(b))应超过箱体的内壁,一般B=c1+c2+2δ,c1、c2为地脚螺栓扳手空间的尺寸。图4.14(c)是不好的结构。

为了增加地脚螺栓的联接刚度,地脚螺栓孔的间距不应太大,一般距离为150~200mm。地脚螺栓的个数通常取4~8个。

图4.14 箱体联接凸缘及底座凸缘

2)箱盖与箱座间应有良好的密封性

为了保证箱盖与箱座结合面的密封,对结合面的几何精度和表面粗糙度应有一定要求,一般要精刨到表面粗糙度值小于Ra=1.6μm,重要的需刮研。凸缘联接螺栓的间距不宜过大,小型减速器应小于100~150mm。为了提高结合面的密封性,在箱座联接凸缘上面开出回油沟。回油沟上应开回油道,让渗入接合面缝隙中的油可通过回油沟及回油道流回油箱内油池以增加密封效果,见图4.15(a)。

为了提高密封效果,还可在箱盖与箱体的结合面上涂密封胶(601密封胶、7302密封胶及液体尼龙密封胶等)或水玻璃。

为保证轴承与座孔的配合要求,一般禁止用在结合面上加垫片的方法来密封。

当减速器中滚动轴承采用飞溅润滑时,常在箱座结合面上制出输油沟(图4.15(b)),使飞溅的润滑油沿着箱盖壁汇入输油沟流入轴承室。图4.15(b)、(c)为不同加工方法得到的油沟形式及设计油沟时的参考尺寸。

图4.15 回油沟和输油沟

3)箱体结构要有良好的工艺性

箱体结构工艺性主要包括铸造工艺性和机械加工工艺性等方面,良好的工艺性对提高加工精度和生产率、降低成本、提高装配质量及检修维护等有重大影响,因此设计箱体时要特别注意。

(1)铸造工艺性

设计铸造箱体时应充分考虑铸造过程的规律,力求形状简单,结构合理,壁厚均匀,过渡平缓。保证铸造方便、可靠,尽量避免产生缩孔、缩松、裂纹、浇注不足和冷隔等各种铸造缺陷。为了保证液态金属流动畅通,以免浇注不足,铸造壁厚不可能太薄。箱座壁厚δ和箱盖壁厚δ1按表4.1中公式计算。砂型铸造圆角半径可取R≥5mm。当箱体由较厚部分过渡到较薄部分时,为避免缩孔或应力裂纹,壁与壁之间应采用平缓的过渡结构,其具体尺寸见表4.3。

表4.3 铸造过度部分尺寸 (mm)

铸造箱体外形设计应便于起模,沿起模方向有1∶10~1∶20的起模斜度。为了减小机加工面,窥视孔口部应制成图4.16的凸台。但在图4.16(a)中,窥视孔Ⅰ处的形状将影响拔模,如改为图4.16(b)中的形状,则拔模方便。箱体上应尽量避免活块造型,若需要活块造型的结构时,应有利于活块的取出,如图4.17所示。另外箱体上还应尽量避免出现狭缝,否则砂型强度不够,在取模和浇注时易形成废品。如图4.18(a)中两凸台距离太小,应将两凸台连在一起,做成图4.18(b)、(c)、(d)所示的结构,以便于造型和浇注。

图4.16

图4.17 便于取活块的造型

图4.18 凸台造型

(2)机械加工工艺性

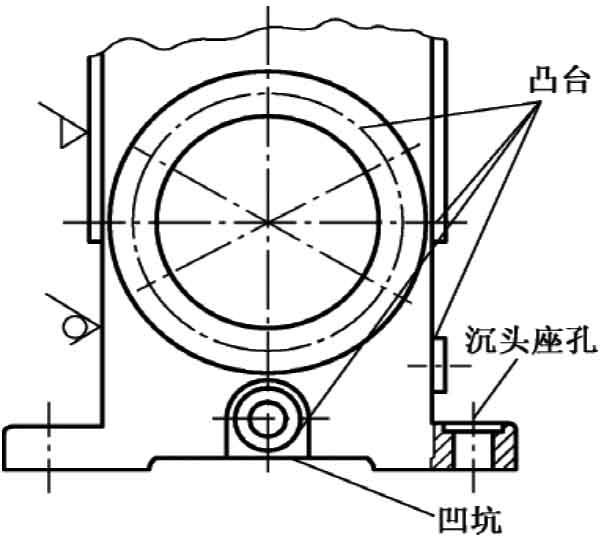

机械加工工艺性综合反映了零件机械加工的可行性和经济性。在进行机械结构设计时,为了获得良好的机械加工工艺性,应尽可能减少机械加工量,为此在箱体上需要合理设计凹坑和凸台,采用铣沉头座孔等,以减少机械加工表面的面积,如图4.19所示。

图4.19

在图4.16(a)中,刨刀刨削窥视孔凸台支承面时,刨刀将与吊环螺钉座相撞,为此应设计成图4.16(c)所示的结构。

螺栓联接的支承面的沉头座孔经常采用圆柱铣刀铣出,如图4.20(a)所示。如果圆柱铣刀不能从下方进行加工时可采用图4.20(b)所示的方法。

还应尽量减少在机械加工时工件和刀具的调整次数,以方便加工。如同一轴线上两轴承座孔的直径应相同,以便做一次装卡,用一把刀具完成两孔的加工。在同一方向的各轴承座处端面应在同一平面上,加工面与非加工面严格分开,以便加工,如图4.21所示。

图4.20

图4.21 箱座轴承座端面结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。