三、气焊基本操作技术

1.点火操作

气焊点火时,应先将氧气瓶和乙炔气瓶阀门拧开,调整气瓶上的压力表读数到所需要的压力值。然后打开焊炬上的氧气开关,放出微量氧气,再拧开乙炔开关,放出少量的乙炔。两种气体进入混合室混合后,将焊嘴接近火源,点燃混合气体。点火时,如果没有微量的氧气,乙炔不能充分燃烧,会产生黑色碳丝。

点火时,如果连续发出“放炮”声或点不燃,这是因为氧气压力过大或乙炔不纯(乙炔内可能含有空气)。这时应立即减少氧气送给量,或先放出不纯的乙炔,然后重新进行点火。

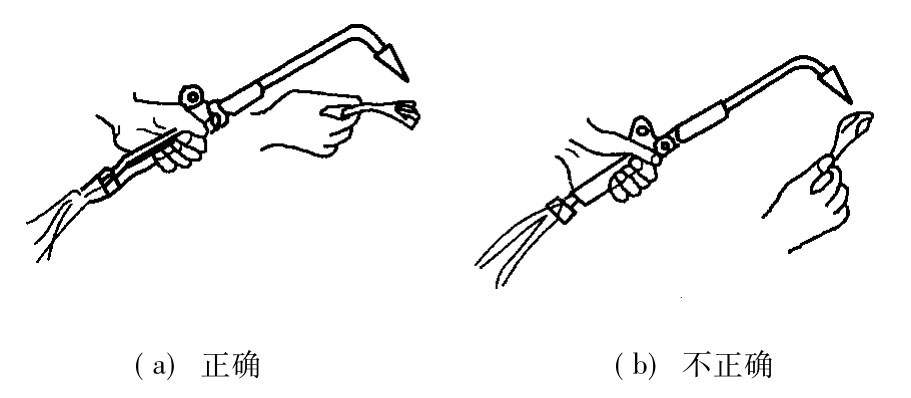

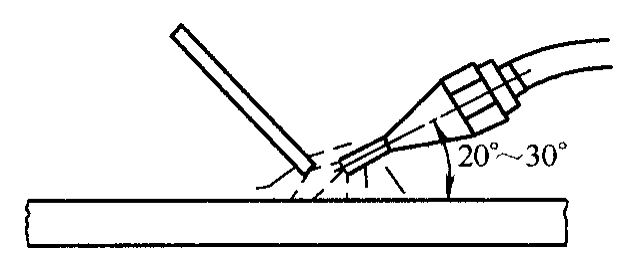

气焊点火最好使用引燃器,也可用预先点燃的火柴。如果使用火柴点火,手应偏向焊炬的一侧,如图4-197所示。同时要特别注意火焰的喷射方向,不得对准他人,更不能在电弧上进行点火,以防烧伤或影响他人工作。

图4-197 点火方法示意图

2.火焰性质调节

以中性焰为例说明火焰调节方法。稍微打开乙炔阀,用引燃器点燃从喷嘴流出的气体,产生微带烟尘的橘红色火焰,刚点燃的火焰多为碳化焰,如图4-198(a)所示。然后调节氧气阀,增大氧气流量,直至火焰中的烟尘消失,判断乙炔量是否适当的方法是增大氧气流量,直至火焰从焊炬喷嘴处跳离,留下大约1.5mm的间隙,见图4-198(b)。然后减小氧气阀门,直到火焰接触到焊炬喷嘴,见图4-198(c)。慢慢打开氧气阀,当氧气增加时橘红色的乙炔火焰变成粉红色,一个更小的白色内焰开始形成,随着氧气的进一步增加,内焰开始有了明显和轮廓清晰的飘动,这种火焰是中性的,见图4-198(d)。

图4-198 中性焰调节方法

焊接过程中,氧气供给量一般不发生变化,但乙炔供给量经常自行增减,引起火焰性质改变,使中性焰常自动变为碳化焰或氧化焰。由中性焰变为碳化焰,焊接操作者比较容易发现,但中性焰变为氧化焰却难以觉察。所以,在整个焊接过程中,要注意观察火焰的变化并及时进行调节。

3.火焰能率调节

由于各种金属材料性质不同,焊接过程中所需能率应随时调节。可通过调节气体流量和调整焊炬角度及高度进行。

调节气体流量就是调节氧气和乙炔开关,控制气体流量,增减混合气体,获得功率大小不同的火焰。

调整焊炬高度可达到增减焊接热量的目的,焰心尖端距工件2~4mm处温度最高。改变焊嘴与工件表面的夹角,焊嘴垂直于工件表面,热量较为集中,工件吸热量大;随着焊嘴与工件夹角的减小,工件吸热量下降。一般工件厚度越大,熔点和导热性越高,焊嘴与被焊工件表面的夹角应越大。焊件越薄,熔点越低,焊嘴与被焊工件表面的夹角应越小。焊嘴与被焊工件表面夹角的变动范围为20°~80°。

4.起焊

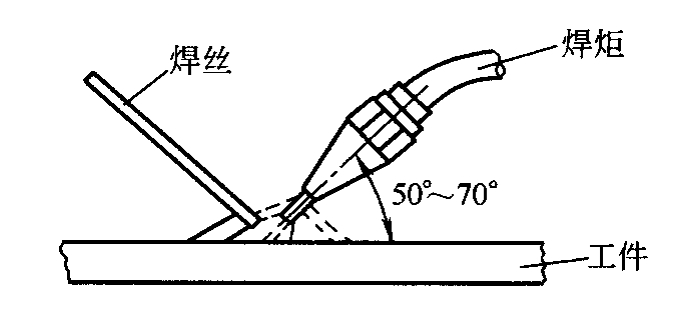

在气焊起点处,由于刚开始加热,工件温度低,焊炬与工件表面的夹角应大些,如图4-199所示。对起焊处进行预热,同时火焰应做往复运动,使之加热均匀。被焊工件的厚度不同时,火焰应稍微偏向厚板,使厚度不同的工件熔化一致。焊接角焊缝时,要注意熔化水平件,同时还要防止垂直件被烧穿。当起焊处形成白亮而清晰的熔池时,即可加入焊丝进行焊接。

图4-199 起焊时焊炬和焊丝与工件的角度

5.填充焊丝

在焊接溶池未形成前,不但要密切注意观察熔池的形成,而且要将焊丝端部置于外层火焰进行预热。待工件被加热由红色熔化成白亮而清晰的熔池时,便可熔化焊丝并将焊丝熔滴送入熔池。当焊丝熔滴送入熔池后,再立即将焊丝抬起,让火焰向前移动,形成新的熔池。为获得优良的焊缝,在整个焊接过程中,应使熔池的形状和大小保持一致。

火焰功率较大、工件温度较高、熔化速度较快时,焊丝应经常保持在池心前端,使熔化的焊丝熔滴连续加入熔池。火焰功率小、被焊工件熔化很慢时,填充焊丝的速度要相应降低。如焊接过程中使用熔剂,还应用焊丝不断搅拌熔池,以便将熔池中的氧化物和非金属夹杂物排出。

在焊接间隙较大或较薄的工件时,应将火焰焰心直接指在焊丝上,使焊丝阻挡部分热量,防止焊缝边缘或熔池前方过早熔化。

6.焊接方向

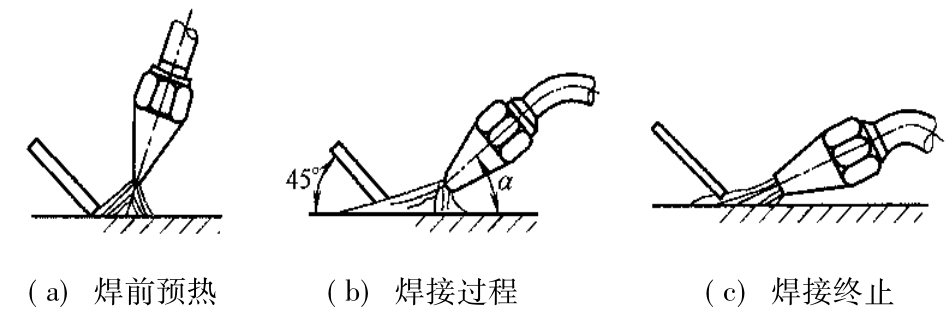

气焊的操作方法分左焊法和右焊法,如图4-200所示。

图4-200 左焊法与右焊法示意图

(1)左焊法。

左焊法是焊接过程中,焊炬由右向左移动,焊接火焰指向未焊部分,填充焊丝位于火焰的前方,焊炬与工件水平面成60°~70°角,焊丝与工件水平面成30°~40°角。

左焊时,焊炬进行左右摆动,焊丝沿焊缝中心直线前进或稍微摆动。用焰心前端加热焊丝,将熔化的焊丝熔滴送入熔池。同时用焊丝反射回来的火焰保持熔池温度,并预热未焊部分。

左焊法适用于焊接厚度小于3mm的薄板及易熔金属。由于操作者容易观察熔池及工件表面的加热情况,能保证焊缝的宽度及高度均匀。但厚度超过5mm的工件可能产生未焊透缺陷,不易采用左焊法。

(2)右焊法。

右焊法是焊接过程中焊嘴由左向右移动,焊接火焰指向已焊部分,填充焊丝位于火焰的后方。采用右焊法时,焊炬与工件水平面成45°~60°角,而焊丝与工件水平面成30°~45°角。焊炬成直线或左右摆动前进,焊丝进行上下运动。右焊法的优点是火焰指向已形成的焊缝,能较好地保护焊缝,不但可以防止焊缝受周围空气的影响,而且还能使焊缝缓慢冷却,起回火作用;火焰对准熔池,热量较左焊法集中,利用率高,即使焊接厚度大于5mm的工件,也能克服未焊透现象;焊接厚度较大的工件时,可适当减小坡口尺寸,不但可以降低焊后收缩量,减小变形,而且又能节省焊丝。

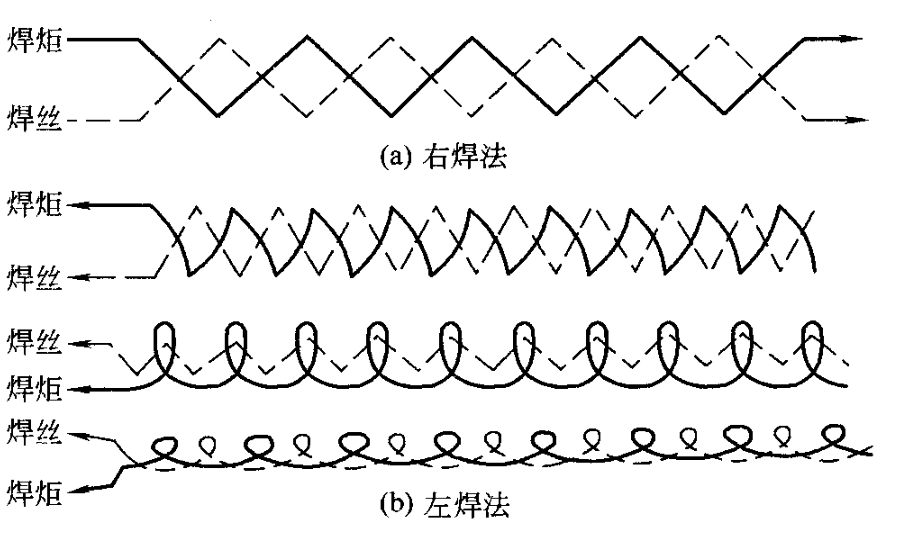

7.焊炬和焊丝的摆动

在焊接时,为了使焊缝成形美观,熔合良好,避免焊缝金属的过热,经常将焊丝与焊炬做均匀协调的摆动。当焊接一些有色金属及合金时,为了保证熔池中各种氧化物及有害气体的排除,有时还要不断地用焊丝搅动熔池。

气焊时,习惯于右手拿焊炬,大拇指位于乙炔开关处,食指位于氧气开关处,便于随时调节气体流量。用其他三指握住焊炬柄,调节输入到熔池中的热量和变更焊接位置,改变焊炬与工件的夹角,如图4-201所示。

图4-201 气焊过程中焊炬与工件的角度

焊炬的摆动有三个基本动作:即沿焊接方向的移动、沿焊缝做横向摆动和上下跳动。焊丝和焊炬的摆动方法和摆动幅度与工件的厚度、性质及焊缝的空间位置有关。平焊时常见的焊丝与焊炬的几种摆动方法如图4-202所示。

图4-202 焊丝与焊炬的摆动方法

实际生产中,往往采用逐步形成熔池的填加焊丝方法。开始焊接时,先对焊件进行预热,待焊件上形成熔池时,把焊丝末端送入熔池中,使焊丝少量熔化在熔池里,再将焊丝抬起。此时火焰应靠近熔池表面做快速打圈摆动,形成焊波,然后将焊嘴移向另一位置,准备形成下一熔池和焊波。两焊波之间应重叠1/3,这样连续操作便得到整条高质量焊缝。

8.焊缝接头

接头质量的好坏决定于火焰加热与填充焊丝的配合是否适当。气焊接头时,应采用气焊火焰将原熔池周围充分加热,待已冷却的熔池及接近熔池的焊缝重新熔化后,即可加入焊丝。但要特别注意新加入的焊丝熔滴与被熔化的原焊缝金属之间必须充分熔合。焊接重要工件时,每次后续焊缝应与原焊缝重叠10~15mm,以保证得到强度较高、组织性能较好的接头。

9.收尾

当焊接到终点收尾时,由于工件温度较高,应减小焊炬与工件之间的夹角,如图4-203所示。同时提高焊接速度、增加填充焊丝量,这样可防止熔池扩大,避免烧穿。

为了在收尾时不使空气中的氧气及氮进入熔池,可用温度较低的外焰保护熔池,并断续向熔池送入焊丝,直至将终点熔池填满,火焰才能离开。

图4-203 收尾

10.熄火操作

焊接完毕或中途停止焊接时,必须熄灭火焰。正确的熄火过程应是先关闭焊炬上的乙炔开关,然后快速关闭氧气开关,否则会出现碳丝或回火等现象。关闭乙炔气瓶阀门后再关闭氧气瓶阀门。应注意焊炬上的氧气或乙炔开关,均不宜关得过紧(不漏气即可),以防影响下次点火,而且还容易磨损,影响焊炬的使用寿命。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。