四、横焊操作技术

横焊时,由于熔化金属在重力作用下易下淌,而使上侧产生咬边,下侧产生焊瘤以及未焊透等缺陷。因此,应选用直径较小的焊条,适当的电流,短弧焊,并配合恰当的焊条角度和运条方法,以获得高质量的焊缝。

1.不开坡口的对接横焊

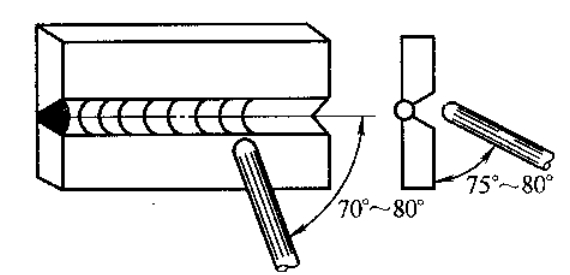

当板厚为3~5mm时,可不开坡口,进行对接横焊,应采用双面焊。正面焊时焊条直径为3.2~4mm,焊条与下板成75°~80°,如图4-28所示。

图4-28 不开坡口对接横焊时焊条角度

一般采用往复直线形运条法,这样可以利用焊条向前移动的机会,使熔池得到冷却,以防止铁水下流及产生烧穿等现象。当焊件较厚时,可采用短弧直线形或小斜圆圈形运条手法,以得到合适的熔深。当焊件较薄时,用直线往复式运条法,这样可借焊条向前移动的机会使熔池得到冷却,熔池中熔化的金属就有机会凝固,从而防止烧穿。

在焊接时,焊接速度应稍快并均匀,避免焊条的熔化金属过多地聚集在某一点上,形成焊瘤并在焊缝上部咬边,而影响焊缝成形。

焊接正面时,焊接电流可比平焊对接时小10%~15%,否则会使熔池温度升高,金属处于液态的时间长,造成下淌或形成焊瘤。如果熔渣超前,焊接操作时需要特别注意,要用焊条沿焊缝轻轻拨掉,否则熔化金属也会下淌。

反面封底焊时,应选用细焊条。焊接电流可适当加大,一般可选平焊时的焊接电流,用直线运条法进行焊接。

2.开坡口的对接横焊

(1)坡口形式和角度。

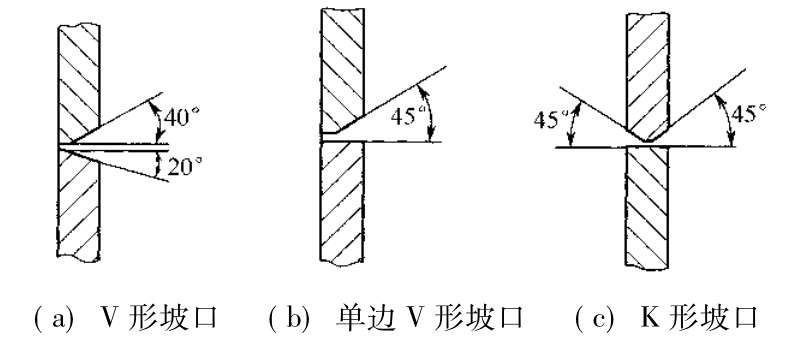

当板厚大于8mm时,一般可开V形、单边V形或K形坡口,见图4-29。横焊时的坡口特点是下面工件不开坡口或坡口角度小于上面的工件,这样有助于防止熔滴下淌,保证焊缝的成形。

图4-29 横焊接头的坡口形式和角度

(2)焊道排布和焊条角度。

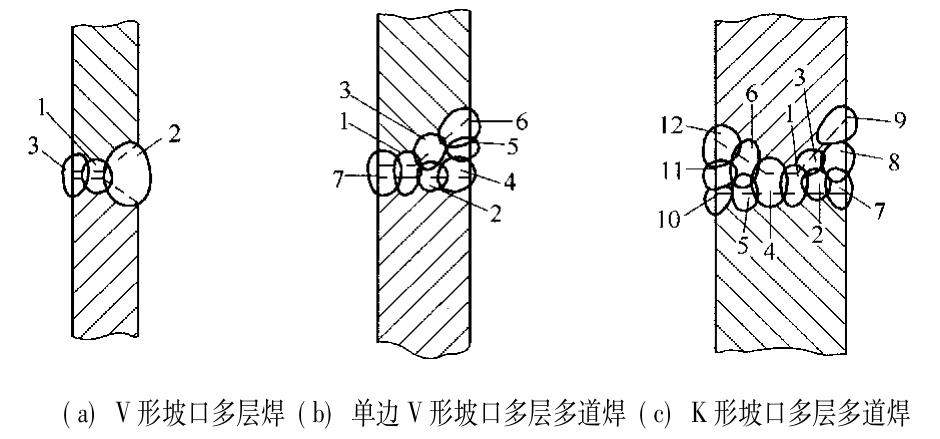

对于开坡口的工件,可采用多层焊或多层多道焊,其层道的排列顺序见图4-30。焊条角度应根据各层道的位置不同作相应调整,如图4-31所示。

图4-30 横焊焊道排列顺序示意图

图4-31 对接横焊各层道的焊条角度

(3)操作技术。

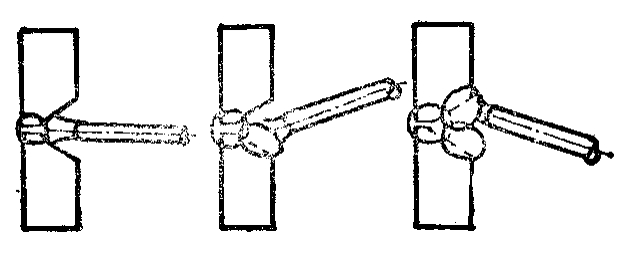

焊第一层时,一般要选用直径为3.2mm的焊条,运条方法根据间隙大小来选择,间隙小时,用直线运条法,短弧焊接;间隙大时,可用直线往复运条法。焊接速度要快,以免熔池金属堆积过多,造成夹渣。焊接第二层及以后的焊缝时,选择直径3.2mm或4mm的焊条,采用斜圆圈法运条,每个斜圆圈形与焊缝中心的斜度在45°左右,如图4-32所示。当焊条运动到斜圆圈上面时,电弧要更短些,并稍作停留,使较多的熔化金属过渡到焊缝中,然后缓慢地把电弧引到焊缝下边,这样反复循环焊接。这种运条法难度较大,要求操作熟练准确,才能使焊缝成形良好。

图4-32 V形坡口对接横焊运条方法

当板厚超过8mm时,宜采用多层多道焊,这样能更好地防止因熔化金属的下流而形成的焊瘤,使焊缝成形良好。第一层焊缝的操作要求与多层焊相同。以后各层可选用直径4mm的焊条,用直线形或小斜环形运条法,并保持均匀适当的焊接速度。

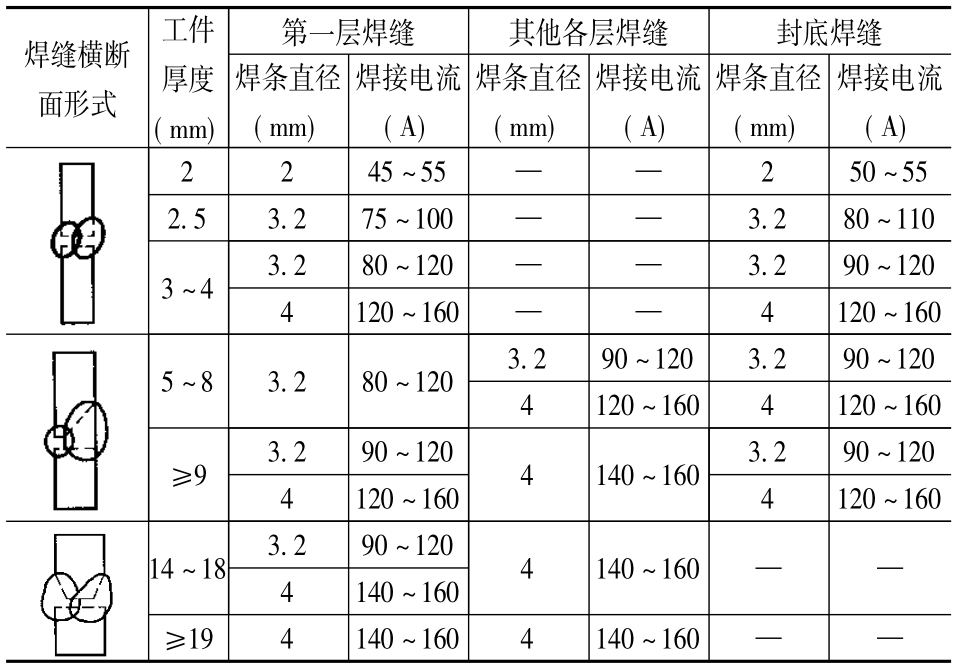

3.横焊工艺参数

对接接头横焊的工艺参数见表4-3。

表4-3 对接接头横焊的工艺参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。