三、立焊操作技术

立焊是焊接垂直平面上垂直方向的焊缝。由于在重力的作用下,焊条熔化所形成的熔滴和熔池中熔化的金属要下淌,使焊缝成形困难,不如平焊美观。对初学者来说,立焊比平焊的操作难度要大。

1.立焊的基本技术

(1)采用小直径焊条和小电流焊接。

立焊时所用焊接电流应比平焊时小10%~15%,以避免过多的熔化金属下淌;其次,应采用断弧焊接,以避免电弧过长所造成的熔滴下淌及严重飞溅。

(2)焊条的运动。

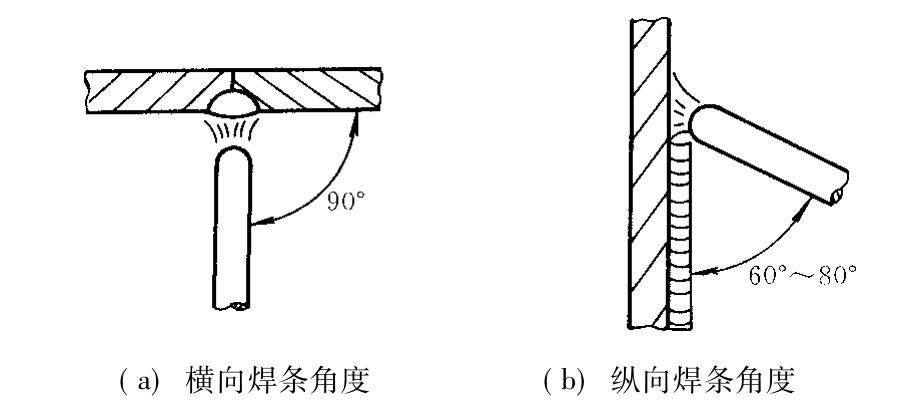

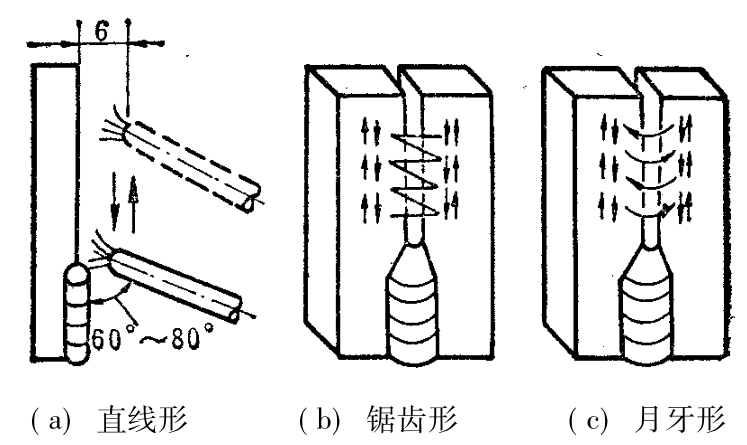

在立焊过程中,眼睛和手要协调配合,采用长短电弧交替起落焊接法。当电弧向上抬高时,电弧自然拉长些,但不应超过6mm;电弧自然下降在接近冷却的熔池边缘时,迅速恢复短弧。电弧纵向移动的速度应根据电流大小及熔池冷却情况而定,其上下移动的间距一般不超过12mm。焊条与焊缝中心线夹角应保持在60°~80°,并保持焊条左右方向的夹角相等,如图4-24所示。焊条的运条手法要根据焊缝的熔宽来决定。

图4-24 立焊时焊条角度

2.对接立焊

(1)焊接方向。

对接立焊可采用自上而下和自下而上两种焊接方法,又分别叫立向上焊和立向下焊。

①立向上焊。采用立向上焊时,如选用碱性焊条,焊条直径为2.5mm或3.2mm,焊接电流要比平焊时小。对于不开坡口的对接立焊,当焊接薄板时,容易产生烧穿、咬边和变形等缺陷。采用短弧焊接,可使熔滴过渡的距离缩短,易于操作,有利于避免烧穿,缩小受热面积。运条手法可用直线形、月牙形或锯齿形等。如发现有熔化金属下淌,焊缝成形不良的部位应立即铲去,一般可用电弧吹掉后再向上焊接。当发现有烧穿时应立即停止焊接,将烧穿部位焊补后,再进行焊接。

②立向下焊。采用立向下焊时,应采用向下焊焊条,焊接时焊条不摆动,焊条套筒直接放在工件表面,直拖而下。向下立焊时,所用焊条的熔渣凝固温度范围较小,既不淌渣,又能盖住焊缝,焊接速度比向上立焊快1倍,焊缝成形良好,是一种值得推广的先进焊接技术。向下立焊一般用于薄板的焊接,在造船行业中用得比较多。

当采用酸性焊条时,也必须用小直径焊条,并注意焊条的角度,一般采用长电弧焊接法。在操作中应注意观察焊缝的中心线、焊接熔池和焊条的起落位置。由于酸性焊条为长渣,所以,要求焊条摆动的速度快而且准确。焊条的摆动方法,是以焊缝中心线为准的,应从左右两侧往中间做半圆形摆动。

(2)不开坡口的对接立焊。

不开坡口的对接立焊,一般采用直径3.2mm的焊条从下向上焊接,运条方法可采用直线形、小幅度的月牙形或锯齿形挑弧法,如图4-25所示。

图4-25 不开坡口的立焊运条法

采用挑弧法,焊条在熔池前停留时间短,使熔池有散热冷却的时间,能有效地防止烧穿、金属熔滴的下垂或流失。但为了防止外部空气侵入熔池,电弧离开熔池的距离要短些,而且挑弧时的最大弧长不应大于6mm。收尾时可采用灭弧法填满弧坑。

在焊接背面封底焊缝时,可适当增加电流值,以获得较大的熔深。

(3)开坡口的对接立焊。

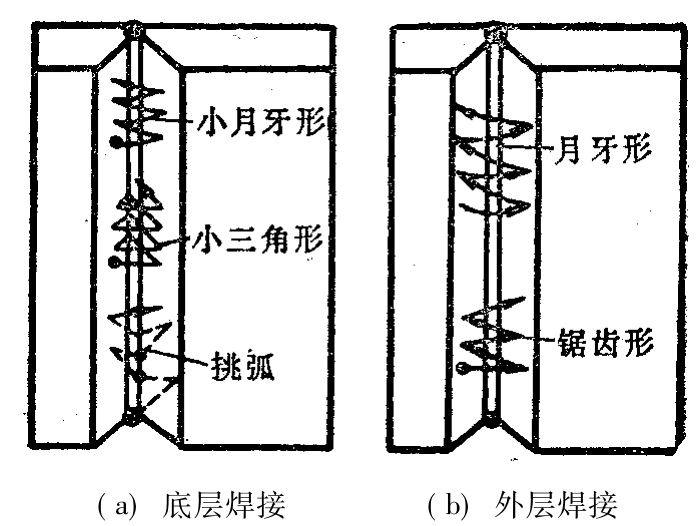

厚板焊接时,要采用开坡口的对接立焊,坡口形式有V形或U形等,一般采用多层焊,层数的多少根据焊件的厚度而定。在焊接时,一定要注意每层焊缝的成形,如果焊缝不平,中间高,两侧低,甚至形成尖角,则不仅给清渣带来困难,而且因成形不良造成夹渣、未焊透等缺陷。开坡口的对接立焊分为封底焊、中间层焊缝焊接和盖面焊缝焊接。

①封底焊。封底焊时,要求熔深均匀且没有缺陷,常采用3.2~4mm的焊条,运条方法如图4-26所示。对于厚板,可采用小三角形运条法,中厚板可采用小月牙形或挑焊运条法。

封底焊时一定要保证焊缝质量,特别要注意避免产生气孔。如果在第一层焊缝产生了气孔,就会形成自下而上的贯穿气孔。在焊接厚板时,封底焊宜采用逐步退焊法,每段长度不宜过长,应按每根焊条可能焊接的长度来计算。

图4-26 开坡口的对接立焊运条法

②中间层焊接。中间层焊缝的焊接主要是填满焊缝。为提高生产效率,可采用月牙形运条,焊接时应避免产生未熔合、夹渣等缺陷。接近表面的一层焊缝的焊接非常重要,一方面要将以前各层焊缝凸凹不平处加以平整,为焊接表层焊缝打下基础;另一方面,这层焊缝一般比板面低1mm左右,而且焊缝中间应有些凹,以保证表面焊缝成形美观。

③盖面焊缝焊接。盖面层焊缝应根据对焊缝表面的要求而定,要求焊缝表面稍高,可用月牙形运条法;要求焊缝表面稍平些,可用锯齿形运条法。为保证焊接质量,每一层焊缝都应力求平整,且焊后必须将焊渣清理干净,为焊下一层焊缝打好基础。运条的速度要保持均匀一致。当焊条在焊缝两侧时,要将电弧进一步缩短,并稍微停留,这样有利于熔滴的过渡和减少电弧的辐射面积,可以防止产生咬边等缺陷。

当采用碱性低氢型焊条立焊时,不宜采用挑弧法,而应采用小电流短弧焊,防止产生气孔,并且要缩短更换焊条的时间,以利于引弧和成形。

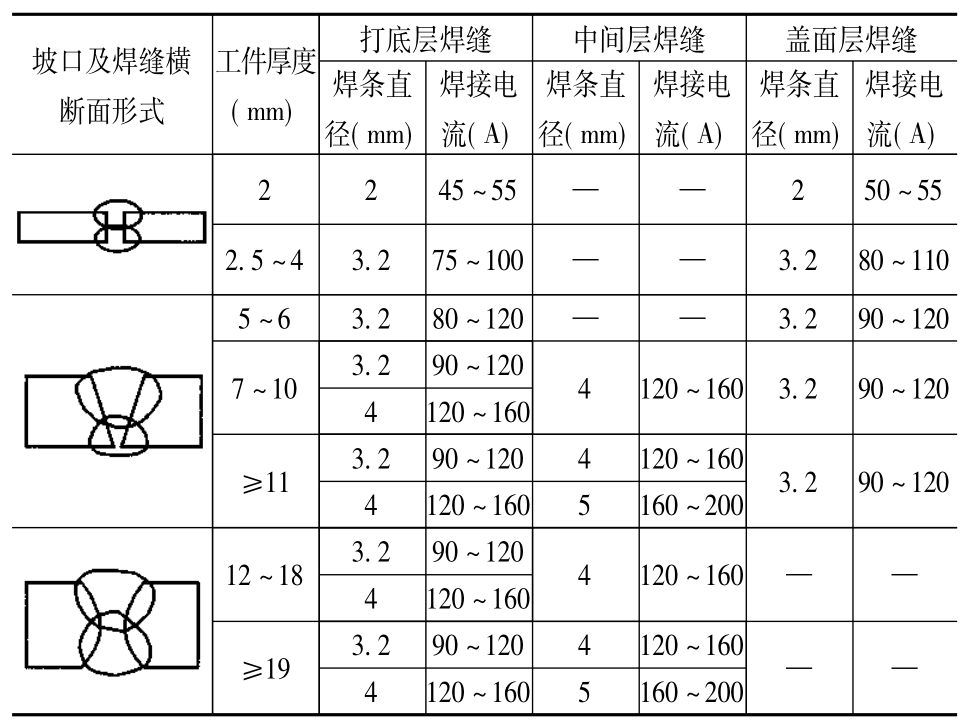

(4)对接接头立焊的工艺参数见表4-2。

表4-2 对接接头立焊双面焊的工艺参数

3.角立焊

角立焊容易产生的缺陷是焊缝根部(顶角)未焊透、焊缝两侧易咬边。施焊时,运条至焊缝两侧应稍作停留,使铁水填满焊缝两侧易咬边部分;要短弧焊,增大熔深。

(1)焊条的位置。

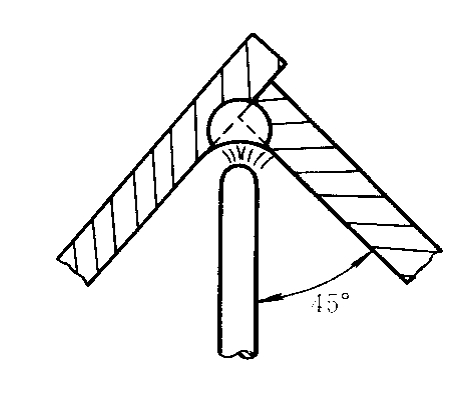

为了使两块钢板均匀受热,保证熔深和提高效率,在角立焊时应注意焊条的位置和倾斜角度。当被焊的两块钢板厚度相等时,焊条与两块钢板之间的夹角应左右相等,焊条与焊缝中心线的夹角,应根据板厚的不同来改变,一般应保持在60°~80°,如图4-27所示。

4-27 角立焊的焊条角度

(2)熔化金属的控制。

角立焊操作的关键是如何控制熔化金属,要求焊接时精力集中,注意观察金属的冷却情况,焊条要根据熔化金属的冷却情况有节奏地摆动。在角立焊的过程中,当引弧后焊出第一个焊波时,电弧应较快地提高;当看到熔池瞬间冷却成一个暗红点时,电弧应下降到弧坑处,并使熔滴凝固在前面已形成的焊波2/3处,然后电弧再抬高。如果前一熔滴未冷却到一定的程度,就过急地下降焊条,会造成熔化金属下淌;而当焊条下降动作过慢时,又会造成熔滴之间熔合不良。如果焊条放置的位置不对,就会使焊波不均匀,影响焊缝的美观和焊接质量。

(3)焊条的摆动。

应根据板厚的不同和对焊脚尺寸的要求,选用适当的运条手法。对焊脚尺寸较小的焊缝,可采用直线往复形运条手法;对焊脚尺寸要求较大的焊缝,可采用月牙形、三角形、锯齿形等运条手法。为避免出现咬边等缺陷,除选用合适的焊接电流外,焊条在焊缝两侧应稍停片刻,使熔化金属能填满焊缝两侧的边缘部分。焊条的摆动宽度应不大于所要求的焊脚尺寸,例如要求焊出10mm宽的焊缝时,焊条的摆动范围应在8mm以内,否则焊缝两侧就不整齐。

(4)局部间隙过大的焊接方法。

对于角立焊,当不要求焊透或遇到局部间隙超过焊条直径时,可预先采用立向下焊的方法,使熔化金属把过大的间隙填满后,再进行正常焊接。这样做不仅可以提高效率,而且还大大减少金属的飞溅和电弧偏吹。对间隙过大的薄板焊接,采用这种方法还有减小变形的效果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。