实验五 IGT印刷适性仪的基本操作

一、IGT印刷适性仪概述

IGT印刷适性仪相当于一台小型印刷机,它能够模拟重现实际印刷中的各种条件,并将各种与印刷适性相关性能的参数如油墨的黏着性和油墨转移量、纸张的表面强度等数据通过试验量化。IGT印刷适性仪已逐渐成了从理论上分析纸张印刷适性、印刷过程各种现象及其与印刷质量间的相互关系的实验设备。IGT已经成为一种实验室用的小型模拟印刷装置的代名词。

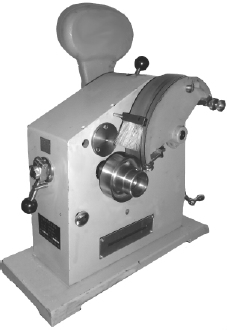

图1-5-1 三种IGT印刷适性仪外形图

在IGT印刷适性试验仪中,用于胶印的常用A类型号的有A1-3型、A2-3型和AIC2-5型,如图1-5-1所示。在型号A2-3中,“A”表示加速运转,“2”表示主机上可以装2个印刷盘,“3”表示实施印刷可用的最大印刷盘宽度为3cm。由此可知,A1-3型适性仪主机上只能装1个印刷盘,最大印刷盘宽度为3cm,AIC2-5型适性仪主机上能装2个印刷盘,最大印刷盘宽度为5cm。A1-3型和A2-3型适性仪是手动的,驱动方式用机械摆锤,而AIC2-5型适性仪驱动方式用电动马达,功能要比前两者多得多。

印刷适性仪配有众多的印刷盘,如图1-5-2所示。多数试验是采用铝质或胶印印刷盘。铝质印刷盘都经过阳极氧化处理,分滚花边和平边两种,宽度有1cm、2cm、3.2cm和5cm。印刷盘是靠与印刷材料之间产生的摩擦力而转动的。在试验的墨膜较薄时,要采用带滚花边的印刷盘,可有效地避免打滑。胶印印刷盘是由一个铝芯包一层橡胶制成。为避免橡胶吸收油及油墨中的添加剂,在橡胶层的外面,再覆一层柔性塑料。胶印印刷盘使用时不需要扇形轮上的保护衬垫,故它们的直径比铝质印刷盘略大。因此试验中需要调换胶印和铝质印刷盘时,不必调整印刷轴与扇形轮的间距。胶印印刷盘的宽度有2cm、3.2cm和5cm三种。另外还有包特殊胶印橡皮布的胶印印刷盘。包胶和包橡皮布的印刷盘再包一层抗紫外固化油墨腐蚀的橡胶后,可应用于紫外固化油墨试验。

下面将分别介绍A1-3型和AIC2-5型IGT印刷适性仪的使用操作。其中A1-3型用国产的J-IGT305型为蓝本来加以介绍。

图1-5-2 各种印刷盘外形图

二、J-IGT305型印刷适性仪

(一) J-IGT305型印刷适性仪的组成

J-IGT305型印刷适应性仪主要由主机、匀墨机、油墨吸管和附件组成。

在印刷过程中,纸张、油墨、墨层厚度、印刷压力和印刷速度是保证印刷制品质量的重要条件。而墨层厚度、印刷压力和印刷速度是关键的三个工艺要素。

本仪器是根据这三个可变的、独立的工艺要素的特定要求设计的。油墨厚度是通过匀墨机、油墨吸管、油墨分布面积,并控制注墨量和印刷盘着墨时间来获得准确的墨膜厚度的。印刷压力和印刷速度调节是由主机的机械结构装置来实现的。

(二) J-IGT305型印刷适性仪的主机使用

1.主要规格和技术参数

(1)摆锤仰角:165°。

(2)印刷盘:φ65mm×10mm;φ65mm×20mm。

(3)摆速度:(20~125) cm/s。

(4)印刷压力:0~700N。

(5)扇形体特性尺寸:扇角155°;半径85mm;宽度35mm。

(6)胶垫规格(L×b×h):320mm×35mm×1.5mm。

(7)纸垫规格(L×b×h):305mm×35mm×1.5mm。

(8)外形尺寸(L×b×h):420mm×260mm×355mm。

2. J-IGT305型印刷适性仪主机的结构

J-IGT305型印刷适性仪的主机外形如图1-5-3所示。图1-5-4所示的是J-IGT305印刷适性仪主机的结构图。

仪器主要零件有:摆锤1、启动手柄2、衬垫3、衬垫夹张紧杆4、扇形体5、印刷盘移动手柄6、调压手轮7、印刷盘8、衬垫夹9、滚花螺钉和锁紧螺母10。扇形体5相当于印刷机的压印滚筒,印刷盘8相当于印刷机的印版滚筒。印刷盘在匀墨机上着墨,扇形体用衬垫覆盖。摆锤与扇形体同轴联结。在恒速时,可以用手转动摆锤;加速时,用自由跌落摆锤的方法。

图1-5-3 印刷适性仪的主机外形

图1-5-4 J-IGT305印刷适性仪主机的结构

1—摆锤; 2—启动手柄; 3—衬垫; 4—衬垫夹张紧杆; 5—扇形体; 6—印刷盘移动手柄; 7—调压手轮; 8—印刷盘; 9—衬垫夹; 10—滚花螺钉和锁紧螺母

3.J-IGT305型印刷适性仪印刷压力的实现原理

在具有标准包衬(即扇形体覆盖的衬垫)的情况下,印刷压力是利用杠杆加压机构来实现的,其工作原理如图1-5-5所示。使印刷盘在加压弹簧的拉力作用下,相对于印刷扇形体产生一定压力,弹簧的拉力,即印刷盘对扇形体的压力可在标尺上读出。压力值可调整到需要的值,并保持压力的再现性。

4. J-IGT305型印刷适性仪印刷速度的实现

仪器的印刷速度由自由跌落摆锤A实现,并获得加速度,此时速度是递增的,最大速度为125cm/s。如用手转动摆锤,可获得近似恒速;换上弹簧加速器,可以得到不同的加速度。

图1-5-5 摆锤传动原理图

1—摆锤;2—扇形体; 3—印刷盘;4—加压弹簧

5. J-IGT305型印刷适性仪主机操作方法

主机操作方法参阅图1-5-4的J-IGT305印刷适性仪的结构。

(1)衬垫安装

①转动扇形体5,扇形体上的衬垫夹9置于顶部位置。

②松开衬垫夹9上的滚花螺钉,将橡胶(或纸)衬垫插入夹中,轻轻上紧滚花螺钉,使衬垫在夹头中尚能移动,然后调节衬垫,使它与扇形体对正并贴平后,再上紧滚花螺钉,使夹头压紧。

③把扇形体5转至工作起始位置。

④将衬垫另一端装在张紧杆4上,把张紧杆外侧的一只滚花螺母向右拧,使衬垫拉紧,并用锁紧螺母锁紧。

⑤在上轴位置套入印刷盘8。

⑥调节印刷盘移动手柄6使印刷盘8与扇形体接触,直至印刷盘移动手柄6靠在定位螺钉上。

⑦旋转调压手轮7,使压力指针对准680N。

⑧用右手握住扇形体5,左手将启动手柄2推开,慢慢转动扇形体,至张紧杆4到达印刷盘8处。

⑨松开张紧杆4锁紧螺母,转动滚花手柄,重新拉紧衬垫,拧紧张紧杆锁紧螺母。

⑩将扇形体5放回到原来的位置,转动印刷盘移动手柄6,使印刷盘分离。

转动调压手轮7,使压力回到零位。

转动调压手轮7,使压力回到零位。

(2)试条的安装

①将衬垫夹9转到上部适当位置。

②揿下衬垫夹9尾部,将纸条插进夹头内。

③让纸条伸展,贴紧扇形体衬垫。

(3)印刷压力的调整

①在调整印刷压力时,必须把印刷盘装上。

②将扇形体5放在工作起始位置。

③逆时针方向旋转印刷盘移动手柄6,使印刷盘与扇形体处于接触状态。

④旋转调压手轮7,调整所需的印刷压力,压力可在主机右侧面的标尺读出。

(4)速度的选择

①当用恒速时,用手扶住扇形体5的手柄,可做近似匀速印刷试验。

②当做加速印刷时,可使扇形体5及摆锤1自由跌落。在使用1cm宽的印刷盘、345N印刷压力时,此时最大速度为125cm/s。

③当需要更高的速度时,可卸下摆锤1,装上仪器配有的附件弹簧加速器。

(5)印刷盘加墨

印刷盘加墨在匀墨机上进行(参见后面的:匀墨机使用)。

(6)印刷

①把衬垫夹9转至顶部位置。

②打开衬垫夹9夹头,插入试验纸条,关闭夹子,使试条贴紧扇形体圆弧面。

③把已着墨的印刷盘套在轴上。

④把扇形体置于工作起始位置。

⑤转动印刷盘移动手柄6,使印刷盘与扇形体接触。

⑥调整所需的印刷压力。

⑦调整所需的印刷速度。

⑧拉开启动手柄2,进行试印。

⑨打开衬垫夹9,取出试验条,完成第一次试印。

⑩转动印刷盘移动手柄6,使印刷盘与扇形体分开,取下印刷盘8。

用洗车水洗掉印刷盘8上的残余油墨,并用布揩擦干净,重新上墨。

用洗车水洗掉印刷盘8上的残余油墨,并用布揩擦干净,重新上墨。

重复上述操作,可进行第二次试验。

重复上述操作,可进行第二次试验。

(三)匀墨机的使用

匀墨机是用来获得一定的墨膜厚度,保证在试验过程中墨膜厚度稳定性的设备。

1.主要技术参数

(1)传墨辊总面积1200cm2。

(2)电动机:功率60W;转速1425r/min;电压220V。

(3)输出转速:(70±2) r/min。

(4)串墨辊串动次数:(8±2)次/分。

(5)墨膜厚度:(8±0.5)μm。

2.匀墨机结构原理

匀墨机由左右完全相同的两个墨辊组和传动机构组成,图1-5-6所示的是匀墨机的外形图。如图1-5-7所示的是匀墨机结构原理图,主要有:印刷盘1、印刷盘支架2、胶辊3、串墨辊4、主动辊5、墨辊合压手柄6、电机7、开关8、匀墨辊9等零件构成。墨辊组由胶辊3、串墨辊4、主动辊5及匀墨辊9组成。主动辊5和串墨辊4由不锈钢辊制成,主动辊5由电动机7带动旋转。当向下拨动墨辊合压手柄6后,胶辊3就下降压在串墨辊4和主动辊5两辊之间,由主动辊5带动旋转,将动力传给串墨辊4,串墨辊4一边转动一边来回串动。在主动辊的后面还加有一匀墨辊9。这样加快了油墨分布的速度。放下印刷盘支架2,印刷盘1在转动胶辊3的作用下进行上墨。

图1-5-6 匀墨机外形图

图1-5-7 匀墨机结构原理图

1—印刷盘; 2—印刷盘支架;3—胶辊; 4—串墨辊; 5—主动辊;6—墨辊合压手柄;7—电机;8—开关;9—匀墨辊

墨膜厚度,可根据墨辊的几何尺寸,即总的传墨面积来计算。因此,当墨滴滴入仪器,由式(1)就可求出墨膜厚度δ:

![]()

式中 V——滴入仪器墨量,ml;

S——传墨面积,cm2;

δ——墨膜厚度,μm。

匀墨机的加墨量、印刷盘上墨次数以及补充墨量的关系,可参阅表1-5-1和表1-5-2。表1-5-1为用相同的墨膜厚度做小批量试验的数据,表1-5-2为用相同的墨膜厚度做大批量试验的数据。

表1-5-1 印刷盘宽度、墨膜厚度及施墨量间关系表(小批量试验)

表1-5-2 印刷盘宽度、墨膜厚度及施墨量间关系表(大批量试验)

注:表中的数据是得到(10±0.25)μm的墨膜厚度所需的墨量。

3.匀墨机操作方法

(1)将墨辊合压手柄6置于顶端位置。

(2)装上胶辊3,在辊体上沿轴向全长方向均匀施加所需油墨量。

(3)揿下开关8按扭,使电动机通电转动。

(4)将墨辊合压手柄6移至最低位置。使胶辊3下降压在串墨辊4和主动辊5两辊之间。

(5)放下匀墨辊9,油墨匀墨分布至少3min后,印刷盘才可以上墨。

(6)将印刷盘装在支架2上,并将支架2放下使印刷盘与胶辊3接触。

(7)印刷盘上墨(30±3) s后就可以取下使用了。

(8)有关匀墨中途的补充添加墨量可根据表1-5-1和表1-5-2来计算得到。通常补充加墨后匀墨分布至少45s。

4.清洗匀墨装置

(2)将印刷盘卸下,先在煤油盘中清洗,然后在汽油盘中清洗。

(3)在墨辊外圆表面上,喷注洗涤液,开始时可使用挥发性较慢的溶剂,如煤油,最后用挥发性较快的溶剂,如汽油进行清洗。

(4)用擦布在辊上仔细揩擦。

(5)对于胶辊,清洗到一定的程度后,再取下来在盘中清洗。

5.匀墨机使用注意事项

(1)电动机不开动时,手柄6应处于上方,防止胶辊长时间局部受压变形。

(2)当墨辊合压手柄6落下时,胶辊3内孔不应与抬杆接触,胶辊3应被平稳地托在串墨辊4和主动辊5上。

(3)在未加油墨时,禁止启动电动机,以免损坏胶辊3,如果只用单边时,另一边应将胶辊取下。

(4)匀墨机停止转动,印刷盘1要与胶辊3脱离接触。

(5)如果匀墨机不使用,要将匀墨辊9卸下。

(6)常用的铝质印刷盘有1cm和2cm两种规格,一般情况使用1cm宽的印刷盘。若使用2cm宽的印刷盘,印刷压力应加倍。

(7)匀墨机上的胶辊3可自由拆卸,辊体由树脂胶类材料制成,对于用聚氨基甲酸酯制成的辊体,可用于油基墨或水基墨。胶辊不能用氯化碳氢化合物(三氯乙烯、四氯化碳等)清洗。胶辊使用一定时间后可能发生老化,这时必须更换。

(四)油墨吸管的使用

在印刷适性试验的过程中,油墨层的厚度是提高试验结果的准确性的重要因素。油墨吸管能对每次使用的油墨量做准确的计量,获得了墨膜厚度的再现。

1.主要技术参数

(1)墨管容量:2ml。

(2)分度值:0.01ml。

2.油墨吸管结构原理

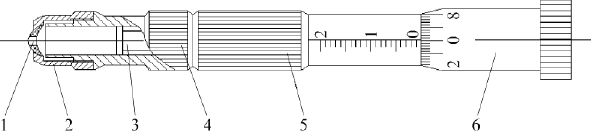

油墨吸管由千分尺螺旋体、带柱塞的筒体及注墨嘴三部分组成。图1-5-8所示是油墨吸管的结构图,如图1-5-9所示的是油墨吸管实物图。

图1-5-8 油墨吸管结构图

1—注墨嘴; 2—尼龙帽; 3—尼龙柱塞; 4—油墨吸管筒体; 5—计量套筒; 6—细分轴套

(1)千分尺螺旋体。包括一个有内螺纹的、带刻度尺的计量套筒5,计量套筒外圆上刻度的读数为0~2ml,中间每一个分度为0.1ml。螺杆与细分轴套相接,可在计量套筒中旋转。细分轴套旋合在计量套筒的外面。细分轴套的圆锥面上分十个刻度,分度值为0.01ml。

(2)带柱塞的筒体。内部装有尼龙柱塞,它与油墨吸管筒体采用零间隙的高精度配合,尼龙柱塞借助钩子与千分尺螺杆相连接。拧动细分轴套6,尼龙柱塞在油墨吸管筒体内相对移动,便能起吸墨和挤墨的作用。

图1-5-9 油墨吸管实物图

(3)注墨嘴。带有内螺纹的注墨嘴旋合在油墨吸管筒体4上,将尼龙帽装在注墨嘴里,尼龙帽有一小孔,油墨通过小孔喷出,由于小孔很小,使挤出的油墨量有较高的体积量精度。

3.油墨吸管操作方法

油墨吸管操作方法参见油墨吸管结构图1-5-8。

(1)吸墨

吸墨时最好由两个人配合操作。卸下注墨嘴和尼龙帽,转动细分轴套6,使尼龙柱塞3上升到油墨吸管筒体管口附近;然后一人垂直手握油墨吸管转动细分轴套6,使尼龙柱塞3在油墨吸管筒体内慢慢下降的同时,另一人用墨刮刀将油墨徐徐压入到油墨吸管筒体内,务必不使产生气泡,至适量为止,然后盖上尼龙帽和注墨嘴。

(2)挤墨

转动细分轴套6,油墨即从喷嘴出墨口挤出,记取刻度值,等待使用。

4.使用注意事项

(1)在使用油墨吸管时,应缓慢旋转,以确保墨量的准确输出。

(2)挤出油墨时,如出现气泡,说明吸管未完全充满,吸管必须重新充墨。

(3)当油墨加于匀墨机上时,应使油墨在匀墨机辊体的全长上均匀分布。

(4)每次做完测试后,必须把油墨吸管清洗干净存放。

(5)油墨吸管若长期存放必须把筒体加入润滑油脂,使用时再清洗。

5.墨膜厚度的计算

墨膜厚度的计算通常需按照表1-5-1和表1-5-2进行,下面举例加以说明。

例如,要在印刷盘上得到2.4μm的墨膜厚度,用2cm宽的印刷盘,可以采用下面的两种方法得到。

方法一(仅使用匀墨机一侧):在表1-5-1中查到印盘宽度为2cm一栏,在第五列查到上墨量为1.00ml的墨量得到的墨膜厚度为8μm。那么要得到2.4μm的墨膜厚度的计算式为1.00ml÷8μm×2.4μm≈0.3ml。在匀墨机上注入0.3ml的墨量,匀墨后就可在印盘上得到2.4μm的墨膜厚度。

方法二(匀墨机两侧同时使用):可在印盘上得到多次的2.4μm的墨膜厚度。在表1-5-2中找到铝盘2cm宽一栏,先计算出左边的上墨量:1.73ml÷10μm×2.4μm≈0.35ml。再计算出右边的上墨量:1.16ml÷10μm×2.4μm≈0.28ml。根据计算结果分别在匀墨机左右两边注墨、匀墨。把印刷盘先放到左边上墨30s,然后再放到右边上墨30s,此时所得到的印盘上的墨膜厚度为2.4μm。按照此方法可以连续供给印盘8次墨。第9次再上墨时就要按照表1-5-2中所规定的量补充油墨。

三、AIC2-5型印刷适性仪

(一) AIC2-5型印刷适性仪简介

AIC2-5型印刷适性仪主要由主机、匀墨机、油墨吸管和附件组成。

在AIC2-5型适性仪上,装有两个印刷盘,可以模拟双色印刷机的工作方式。两次印刷时间的间隔,可在0.014~6s之间调整,即目前工业上用的各种印刷机的印刷速度,都可在AIC2-5上实现。极短的印刷时间间隔在一些对时间极敏感的实验诸如套印、湿抵抗及湿拉毛中都非常重要。

AIC2-5型印刷适性仪有恒速和加速两种速度设定方式。恒速可在0.2~5m/s间调整,加速可在0.5~7m/s间调整。在使用一个印刷盘时,AIC2-5型的印刷面积为50mm×200mm,用两个印刷盘时,印刷面积为50mm×270mm。

(二)AIC2-5型印刷适性仪的主机使用

1.主要规格和技术参数

(1)驱动方式:电动马达。

(2)印刷轴个数:两个。

(3)印刷盘宽度:1cm、2cm和5cm。

(4)匀速印刷:0.2~5m/s。

(5)加速印刷:0.5~7m/s。

(6)印刷间隔时间:0.2~9.9s。

(7)印刷压力:0~1000N。

(8)标准的纸条尺寸:55mm×340mm。

(9) AIC2-5型印刷适性仪与实际印刷机印刷的速度(经验)换算公式:

![]()

式中 V1——印刷适性仪的印刷速度,m/s;

VP——实际印刷机的印刷速度,m/s;

DP——实际印刷机印版滚筒的直径,mm。

2.主机的结构和操作原理

AIC2-5型印刷适性仪的主机如图1-5-10所示。

印刷适应性仪的正面有上下两个印刷轴,上印刷盘24和下印刷盘23可以放置在轴上,当扇形轮6(相当于印刷机的印版滚筒)转动时,印刷盘可以以预调的印刷压力向扇形轮上印刷。印刷压力的调节是通过上印刷盘调压钮8和下印刷盘调压钮11来完成的,设定的印刷压力分别由仪器上的上轴压力标尺4和下轴压力标尺21读出,印刷压力的调节范围为0~1000N。在上轴压力标尺4左侧的 符号表示上印刷轴可以进行加速和匀速印刷,而在下轴压力标尺21左侧的

符号表示上印刷轴可以进行加速和匀速印刷,而在下轴压力标尺21左侧的 符号表示下印刷轴只能进行匀速印刷,不能进行加速印刷。

符号表示下印刷轴只能进行匀速印刷,不能进行加速印刷。

在扇形轮的两端分别设有双头夹紧装置(试样衬垫后夹10和试样衬垫前夹22),使得衬垫和纸条能分别被固定而不至于滑动。根据实验要求,扇形轮可选定不同材料的衬垫,宽度除5cm的之外,还分别有1cm、2cm及3.2cm宽的规格。

图1-5-10 AIC2-5印刷适性仪主机图

1—机身;2—压钮; 3—毛刷; 4—上轴压力标尺; 5—匀速加速转换钮; 6—扇形轮; 7—扇形轮起始定位指示灯; 8—上印刷盘调压钮; 9—试样条; 10—试样衬垫后夹; 11—下印刷盘调压钮;12—速度调节钮; 13—开机钮;14—操作开关; 15—电压显示灯; 16—速度选择开关;17—计时器开关; 18—时间增减钮;19—时间显示表; 20—速度表盘; 21—下轴压力标尺;22—试样衬垫前夹; 23—下印刷盘;24—上印刷盘; 25—上轴合压钮; 26—下轴合压钮; 27—印刷启动钮

AIC2-5型两个印刷盘的印刷间距为70mm,当印刷速度被设为恒速1m/s时,两个印刷盘的相继印刷间隔为0.08s。利用计时器开关17,可以设定由两个印刷盘形成的两次印刷之间的时间间隔。第一次印刷间隔可由印刷速度决定,第二次印刷间隔为第一次的印刷间隔再加上设定的间隔时间。间隔时间可在0.2~9.9s自由调节。如间隔时间超过9.9s时,可在第一次印刷后,换上第二次印刷用的印刷盘,在规定时间内,再实现第二次印刷。这样印刷间隔从0.014s起都可以被设定。AIC2-5型印刷适性仪完全可以模拟实际生产中所要求的印刷间隔时间。

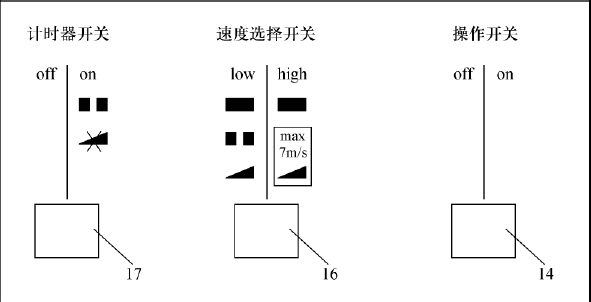

图1-5-11为AIC2-5型印刷适性仪控制面板图,说明如下:

在计时器开关17处,符号“ ”表示时间间隔运转不能在加速印刷的情况下使用。

”表示时间间隔运转不能在加速印刷的情况下使用。

在速度选择开关16处,左侧三个符号“ ”表示在低速下可以采用匀速、时间间隔和加速的印刷方式。右侧两个符号“

”表示在低速下可以采用匀速、时间间隔和加速的印刷方式。右侧两个符号“ ”表示在高速下可以采用匀速和加速的印刷方式,但加速最大末速度值不能大于7m/s。

”表示在高速下可以采用匀速和加速的印刷方式,但加速最大末速度值不能大于7m/s。

3. AIC2-5型印刷适性仪的主机操作方法

AIC2-5型印刷适性仪的主机操作方法见图1-5-10。

(1)衬垫安装方法

转动扇形轮6将试样衬垫前夹22转到上面,将夹子的两个滚花螺丝逆时针松开,按下夹子使其张开,将衬垫的一端尽可能多地塞进第一个和第二个夹板之间,检查衬垫是否能平直地铺在扇形轮上(注意不要插错位置)。然后将夹子稍张开一点,同时慢慢地拉动衬垫的另一端。当刚能从夹子中拉出约1mm后,锁紧大滚花螺丝。然后转动扇形轮将试样衬垫后夹10转到上面来,同样松开夹子,将衬垫的另一端插进并锁紧后,顺时针转动两个小滚花螺丝直到衬垫被绷紧。

图1-5-1 1AIC2-5型印刷适性仪控制面板图

(2)试样纸条装夹方法

转动扇形轮将试样衬垫前夹22转到顶端。将夹子打开,将试样纸条9尽可能多地插进外侧的夹板间,将纸条平铺在扇形轮上,然后将夹子稍张开一点,同时慢慢地拉动纸条,使其能从夹子中拉出约1mm。为防止印好的纸条被粘脏,可用后夹10夹住纸条的另一端。简捷的办法是将纸条末端约5mm处向下折成90°,转动扇形轮,将后夹转到上面时,打开夹子,将纸条末端插入并锁紧。毛刷3的作用是当不使用后夹时,阻止纸条向前移动。

(3)印刷压力的调节方法

①调节上印刷盘压力。调节上印刷盘24压力的方法:顺时针将上轴合压钮25转到底,放上所需的上印刷盘24、衬垫及试样纸条9,将扇形轮转到起始位置,再将上轴合压钮25反方向转到底,这样印刷盘与扇形轮便可接触上。转动上印刷盘调压钮8,将压力调到所需的量位,压力值可由上轴压力标尺4读出。然后再将上轴合压钮25顺时针转回约45°,转动时不应感到有阻力,压力标尺也不应移动,此称为“齿隙”(如果齿隙超出或小于45°时,应按仪器说明书的要求重新调节齿隙)。将上轴合压钮25顺时针转到底,取下印刷盘。

②调节下印刷盘压力。设定下印刷盘压力的方法与上印刷盘相类似。

(4)印刷速度的调节方法

①没有时间间隔的恒速方式。将扇形轮6转到起始位置,此时扇形轮起始定位指示灯7应亮。将匀速加速转换钮5拨到 位置,将计时器开关17设在“关”(off)的位置,根据实际要求,将速度选择开关16设在“低”(low)或“高”(high)的位置(低速范围0.2~1.7m/s,高速范围1.5~5.0m/s)。按下开机钮13并保持住,转动速度调节钮12来调节速度,速度的数值可由速度表盘20读出。当速度选择开关设在“低”时,左边的标尺读数0.2~0.6m/s,当速度选择开关设在“高”时,右边的标尺读数1.5~5m/s(注意只有当扇形轮在起始位置且又不转动时才可以切换速度转换开关)。

位置,将计时器开关17设在“关”(off)的位置,根据实际要求,将速度选择开关16设在“低”(low)或“高”(high)的位置(低速范围0.2~1.7m/s,高速范围1.5~5.0m/s)。按下开机钮13并保持住,转动速度调节钮12来调节速度,速度的数值可由速度表盘20读出。当速度选择开关设在“低”时,左边的标尺读数0.2~0.6m/s,当速度选择开关设在“高”时,右边的标尺读数1.5~5m/s(注意只有当扇形轮在起始位置且又不转动时才可以切换速度转换开关)。

②带时间间隔的恒速方式。将扇形轮转到起始位置,此时扇形轮起始定位指示灯7应亮。将匀速加速转换钮5拨到“ ”位置,速度选择开关16设在“低”(low)的位置(操作速度只能在0.2~1.7m/s之间。注意:当选择“高”速度方式时,计时器不工作)。将计时器开关17设定在“开”(on)的位置,设定好间隔时间后按下开机钮13并同时转动速度调节钮12来调节速度,速度的数值可由速度表盘20读出。

”位置,速度选择开关16设在“低”(low)的位置(操作速度只能在0.2~1.7m/s之间。注意:当选择“高”速度方式时,计时器不工作)。将计时器开关17设定在“开”(on)的位置,设定好间隔时间后按下开机钮13并同时转动速度调节钮12来调节速度,速度的数值可由速度表盘20读出。

③间隔时间设置。利用计时器可以将间隔时间在0.2~9.9s间设定,分度值为0.1s,由面板上的时间显示表19显示。当仪器启动时显示表闪烁,表明速度选择开关16被设在了高速档,这是不允许的。当关掉计时器或选择低速时,闪烁即停止。

扇形轮启动后暂停在间隔位置时,计时器开始倒计时,当显示“0”时,自动执行下一次的印刷而完成试验过程。当仪器两端的任一启动按钮被松开时、间隔时间即会重新显示。

时间增减钮18是用来设定所需间隔时间的。设定的量值由显示表19直接显示。按动右边按钮时数值递增;按左边按钮时数值递减,递增/减的分度位为0.1s。

(5)印刷加速度的调节方法

将扇形轮6转到起始位置,此时扇形轮起始定位指示灯7应亮。将匀速加速转换钮5拨到“ ”位置,将计时器开关17设在“关”(off)的位置,根据实际需要将速度设在高或低的状态。

”位置,将计时器开关17设在“关”(off)的位置,根据实际需要将速度设在高或低的状态。

低速(low)时,末速度可调至0.5~4m/s;高速(high)时,末速度可调至4~7m/s。

从速度表上可以读到以下标识:

在标有“ ”的标尺区域,当速度选择开关设定在低速时,低速(L)标尺表明速度范围为0.5~4m/s;在标有“

”的标尺区域,当速度选择开关设定在低速时,低速(L)标尺表明速度范围为0.5~4m/s;在标有“ ”的标尺区域,当速度选择开关设定在高速时,高速(H)标尺表明速度范围为4~7m/s。注意:

”的标尺区域,当速度选择开关设定在高速时,高速(H)标尺表明速度范围为4~7m/s。注意:

①最高速度设定不得超过7m/s,在速度标尺上红区提示。

②在加速操作时,不得使用计时器。

③只有当电机未被启动时,速度选择开关16才可工作。

(6)纸张试样印刷方法

如前所述,装好纸条试样,将扇形轮转到起始位置,将打好墨的印刷盘23或24装在轴上,装到正确位置时能听到“咔”的响声。用右手按住开机钮13,待电机速度达到正常时,再用左手按住印刷启动钮27,直到扇形轮完成转动动作时再松开这两个按钮。这就意味着当使用计时器时,在扇形轮转动、间隔暂停、再转动的过程中,以上两个启动按扭都要被按住,直到整个动作完成后再松手。松开按钮后,将纸条从扇形轮上拿下,顺时针转动上轴合压钮25或下轴合压钮26,将印刷盘从轴上取下。

加速方式打样时,下印刷盘(轴)不可使用。

(7)关机

摇动上轴合压钮25或下轴合压钮26,将压力减至0,将操作开关设到“关”(off),关闭开机钮13,电压显示灯15应熄灭。

(三)匀墨机的使用

匀墨机的使用方法与国产的J-IGT305型印刷适性仪相同,请参阅前面的介绍。

(四)油墨吸管的使用

油墨吸管的使用与国产的J-IGT305型印刷适性仪相同,请参阅前面的介绍。

四、印刷适性仪使用参数选择和使用说明

(一)印刷适性仪使用参数选择

IGT印刷适性仪在进行纸张、油墨等印刷材料印刷适性试验时,应根据实际生产中的印刷类型(即凸版印刷、胶印印刷及凹版印刷)和所要试验的项目的不同来选择注墨量大小、印刷速度、印刷压力等参数。油墨黏度随环境温度而变化的推荐数值参见表1-5-3,印刷适性仪具体的选择参见表1-5-4。

表1-5-3 油墨黏度随环境温度而变化的推荐数值(单位:Pa·s)

注:表中推荐数值,如与国家标准的方法有矛盾,应以国家标准为准。

(二)印刷适性仪使用说明

(1)印刷试验至少必须做三次,取平均值。

(2)仪器印刷压力值应与印刷盘对应取值:若使用宽的或窄的印刷盘,必须按比例增加或减少印刷压力。

(3)注墨方法:使用油墨吸管。

(4)少量试验,匀墨机使用左边单边打墨。

(5)大量试验,匀墨机使用两边打墨。

(6)印刷盘着墨次数应为使用1cm宽的墨盘,若用宽的墨盘时,必须按比例计算。例如使用2cm宽的印刷盘,着墨次数要减半。

(7)匀墨机分布时间至少3min;补充加墨分布时间不少于45s;印刷盘上墨时间(30±3) s。

表1-5-4 印刷适性仪使用参数选择

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。