五、墨路新技术

胶印机长墨路一般存在如下主要问题:结构复杂,墨层受墨路影响很大,压力不易调节,墨量难以控制,匀墨时间长且易导致油墨乳化,换色操作复杂等。围绕胶印长墨路引发的各种问题,近年来,出现了一些对症下药的墨路新技术:相位串墨技术、着墨辊串动技术、墨路分离技术和胶印短墨路技术。

1.相位串墨技术

许多新机型(如BEIREN300等)上都出现了相位串墨技术。

所谓相位串墨技术,就是采用专门的机构实现三根串墨辊(一个上串,两个下串)依固定相位差进行轴向串墨。典型墨路排列如图4-30所示,它省却了中串墨辊(也可理解为中串墨辊不串动),其余三根串墨辊按照固定相位差(多为120°)依一定顺序进行轴向串动。

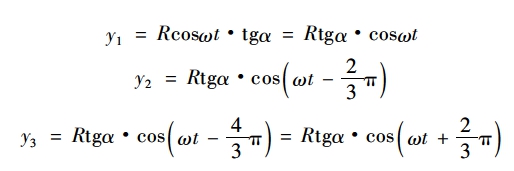

相位串墨机构的运动原理如图4-49所示,铰接于轴端的斜面圆盘4相当于一个简单的端面凸轮,当传动齿轮1带着斜面圆盘4转动时,三个(移动)串墨推杆5便会带着串墨辊进行轴向的周期串动。而且因为安装位置的差异,三根串墨辊的串动运动就会形成固定的相位差,实现相位串墨。三根串墨辊的串动运动如下式所示。

图4-49 相位串墨机构原理

1-传动齿轮;2-固定圆盘;3-调节螺钉;4-斜面圆盘;5-串墨推杆

相位串墨机构的串动量和起始相位可以根据需要进行调节控制。依照不同图文的分布情况,串动量可在0~35mm之间任意调节,起始相位也可以进行适当调整,一般每调一次,相位推后120°。如图4-49所示,调节固定圆盘2上的两个调节螺钉3,即会改变斜面相对于轴线的倾角大小,因而实现串动量调整;起始相位的调整,是通过改变机构(即传动轴)相对于版滚筒转动的相位关系来实现的(图4-49中未示出),调节时,只要让传动齿轮1脱离传动(类似于错滚筒)一定角度然后恢复传动即可。

该机构与传统机构相比,具有如下技术优势:

(1)该机构可以实现严格的谐运动,避免了传统串墨机构(如J2108)因近似的谐运动存在高次谐波分量而引发的运动冲击,给机器提速赢得了空间。

(2)虽然三个串墨辊串动运动同频率,但是由于相位相错120°,避免了周期性重复引起的传墨问题,保证了墨层均匀性,提高了印刷一致性。

(3)串动起始相位可以根据不同的图文分布进行调整,具有广泛的印刷适性,对于不同的图文分布,都可以找到与之相适应的较佳的串墨相位,有利于图文输出的稳定性。一定意义上讲,串墨辊(尤其是下串墨辊)的轴向串动就是油墨的轴向打匀和补充。当着墨辊某个区域输出量较大时,就需要尽快得到补充,否则会引起墨量周向不均现象,甚至出现“鬼影”故障。然而此时如果恰逢串动的端点,那就不能及时补充墨辊墨量。通过调整串墨辊串动起始相位,就可以有针对性地避免故障产生。

2.着墨辊串动技术

针对印刷中经常出现的“鬼影”故障,在现代比较先进的印刷机上出现了一些专门的解决方案。比如海德堡近年生产的CD102系列印刷机的墨路上添加了一个单独的串墨机构,这组串墨机构可以根据生产需要(主要是针对“鬼影”)由操作人员决定使用(落下)或是不使用(抬起),这样能够将墨路上的墨膜在短期内打得更匀。该机构对于鬼影问题有很好的改善作用。曼罗兰公司生产的新型的商业轮转机上,三根靠版墨辊中,后两根着墨辊是可以根据需要进行轴向串动的,串动量可以根据需要进行调节,该装置对于消除鬼影也同样非常有效。国内的印刷机如北人的N300和BEIREN104系列胶印机均采用气动控制的靠版墨辊轴向串动装置,用以有效的消除“鬼影”现象。

值得说明的是,着墨辊串动并不像串墨辊那样进行刚性串动。它们是利用串墨辊的轴向串动运动,依靠摩擦传递动力而串动的。传统的着墨辊两端都装有具有止推功能的轴承,因此只能依靠摩擦而转动。新型机器上(如BEIREN300A),着墨辊两端都装有滚针轴承(相当于滑动轴承),辊子两端都设有专门机构,用以调整轴端的间隙。间隙可以根据串动量需要调大、调小,直至为零(其实是接近零),也可以单向调、双向调,实现单向串动和双向串动。

3.墨路分离技术及其优势分析

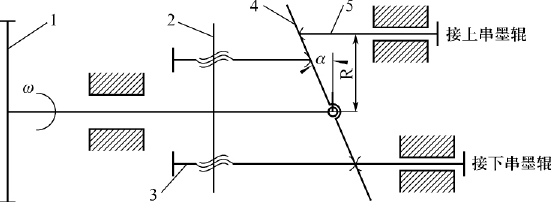

现代胶印机长墨路带来的一个头疼问题就是:滚筒中途离压会造成后批产品与前批产品墨色不一致现象,导致这种现象的原因是多方面的,其中最重要的一个原因就是由于墨路的排列造成的。如图4-50是高宝KBA105U型印刷机墨辊排列图。在长墨路传递油墨过程中,靠近墨斗附近的几根墨辊上的墨层厚度一般比下部墨辊上的墨层厚度要厚,从而上下墨辊间存在一个墨层厚度差,当印刷机印刷过程中由于某种原因中途离压时,此时着墨辊并没有与印版相接触,着墨辊上的油墨也没有被印版带走,但此时墨辊还在转动,这样必然会使上部墨辊厚的墨层传到下部墨辊上去,从而造成了下部墨辊的墨层厚度比正常的要高,当再次印刷时就会造成印刷品墨色前重后淡现象,这种现象如果不加以消除,必然会造成同一批产品墨色的不一致现象,从而严重影响印刷品的质量。

为了克服这种现象,我们可采用了一种“墨路分离”技术,即滚筒在中途离压时墨辊间按照一定的方式逐级分离,如图4-50所示。墨路分离时按照a、b、c三级进行分离,通过三级分离后上、中、下墨路都断开了,确保中途离压时上部墨辊厚的油墨不会向下传递,从而避免印刷品墨色不一致现象。

图4-50 墨路分离技术原理

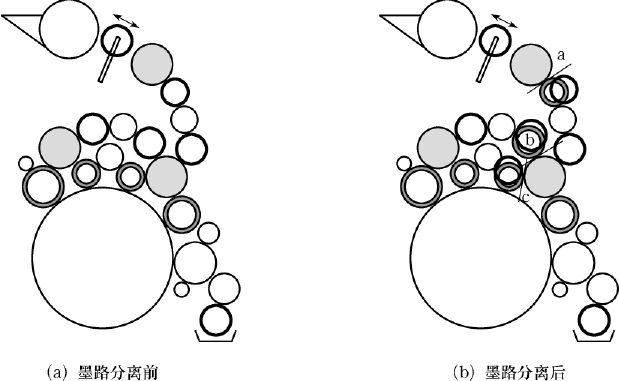

如图4-51是胶印机墨路分离技术结构工作示意图,当启动墨路分离程序时,气缸1通气推动连杆2运动,由于连杆2的一端连有一根墨辊3,并且墨辊是偏心安装,所以当连杆运动时就带动墨辊偏心转动使墨辊间的距离增大,从而使墨辊间逐级分离。

图4-51 墨路分离机构工作示意图

1-气缸;2-连杆;3-墨辊

4.胶印短墨路技术及其优势分析

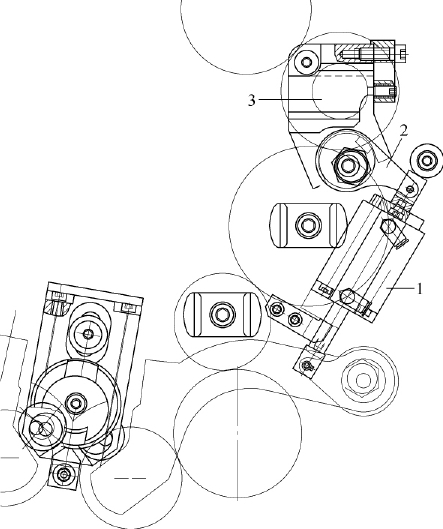

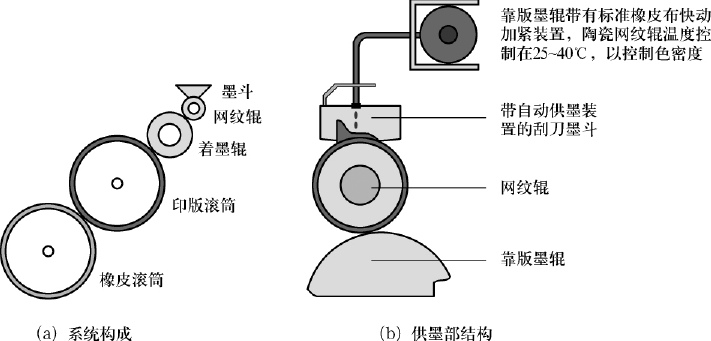

高宝公司(KBA)仿照柔印网纹辊的墨路形式,省却了分墨区控制(即无墨键控制),形成了胶印短墨路技术。高宝推出的短墨路系统Gravuflow,如图4-52所示,整个供墨装置由一根靠版胶辊、一根网纹辊和一个带自动供墨装置的刮刀墨斗组成。该系统已在包括Genius52UV、利必达74Gravuflow、74KaratDI以及Cortina四类无水印刷设备上使用。

图4-52 高宝公司推出的短墨路系统

可控制温度的无墨键Gravuflow供墨系统,确保印刷图像不管多么复杂,都可在不需操作者干预的情况下,都能够保证印版得到均匀的墨量供应,不会产生机械性的重影故障。解决了传统胶印机输墨装置易产生“鬼影”的问题。由此,更清洁、更快速的印刷准备,使打样样张与印刷机完全匹配。

该系统油墨存储在墨斗上方的油墨筒中,墨斗墨量保持恒定,传感器保持不间断监控,如果油墨量小于设定值,油墨筒的活塞就自动将油墨挤入墨斗中,使油墨能连续不断、均匀地为网纹辊供墨。印刷中必须保证供墨系统的温度恒定,才能得到稳定的印刷质量。该供墨系统的温度可以调整,操作人员可以通过改变供墨系统的温度来改变油墨用量。

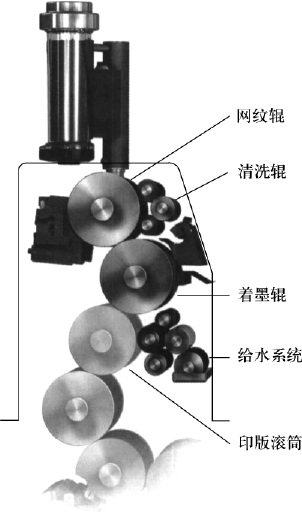

海德堡公司在IPEX2006上展出的Anicolor供墨系统,将网纹辊供墨技术和Alcolor直接连续润版系统完美地结合起来,成功应用于传统有水胶印设备。摆脱了以往推出的无墨键系统对低黏度油墨以及无水胶印油墨的依赖。同时,为彻底解决“鬼影”问题,又引入了大着墨辊技术。由于着墨辊(着墨滚筒)很大,不能简单地更换,因此采用了表面包裹橡皮布的结构。网纹辊如同柔印网纹辊一样,表面雕刻着很多细微的凹槽。

Anicolor供墨系统原理如图4-53所示,除了一个墨量控制平台以外,该系统完全省却了以往多个匀墨、串墨辊,由一个封闭的墨槽、两个与印版滚筒直径一样大的网纹辊和着墨辊以及一个刮墨刀组成,网纹辊直接带走由墨嘴流出的油墨,迅速、均匀、及时地向印版供墨。该系统可以在PrinectCP2000中央控制台调整着墨辊的温度,并可以单独调整网纹传墨辊的温度。因其具有有效的温控系统(工作温度在20~45℃之间调整)。可以很精细地调整墨量,即使墨量较小,也能实现精确的油墨供给。采用Anicolor供墨系统,不需要特殊油墨,由于墨路较短,墨层较薄,换色方便,同时又因为墨路短,油墨与空气接触面减少,可以印刷快干油墨。Anicolor供墨系统目前应用在速霸SM52上。该机可以像数字印刷机一样印刷100~500张印件,而且可以印刷印量较大的印件,也可以联机进行上光等印后加工。

图4-53 海德堡Anicolor墨控技术

Anicolor无墨键供墨系统有如下优点。

①墨量控制精细,呈色质量高而稳定。Anicolor供墨系统无须墨区设置,在网纹辊和着墨辊两个辊中通入冷却介质,分别进行精确温控。通过温控系统进行油墨的浓度调节,进而调整墨量。在网纹辊上设置有一墨腔盒,油墨由该墨腔盒提供,通过刮墨刀刮墨,网纹辊向印版定量提供油墨。向印版提供了油墨后,着墨辊上残留的油墨由清洁辊收集,确保了每次能向版面均匀地提供定量的油墨。

②短版业务的最佳选择。Anicolor的特点是不需要进行沿纸张来去方向的油墨调节,试印的同时就能得到与正式印刷接近的色调。按工作内容的不同,从试印的第1张就有可能印出合格的印品。质量要求高的产品,试印时的损耗也不过10~20张,试印纸耗成本大幅降低。

③换色作业简单,辅助时间少,较之于长墨路系统,作业准备时间缩短了40%,效率可提高25%,可降低15%的材料成本,开机废张可以减少90%。以往的印刷机需要清洗许多的墨辊,而该系统需要清洗的仅有一根着墨辊,网纹辊和墨腔简单地更换即可。

④另外,因为都无墨键可控制,操作非常容易,再版印件与质量更容易掌控,便于标准化作业,有利于与相关流程系统整合。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。